在嵌入式系统尤其是电机控制算法的实现过程中,定点计算与浮点计算的选取始终是一个重要议题。电机控制系统对实时性和计算效率有着极高要求,而MCU(微控制器)作为其核心处理器,其计算模式的选择直接影响整个系统的性能。本文将围绕定点计算与浮点计算在电机控制系统软件实现中的应用、优劣势以及具体案例展开讨论。

一、定点计算

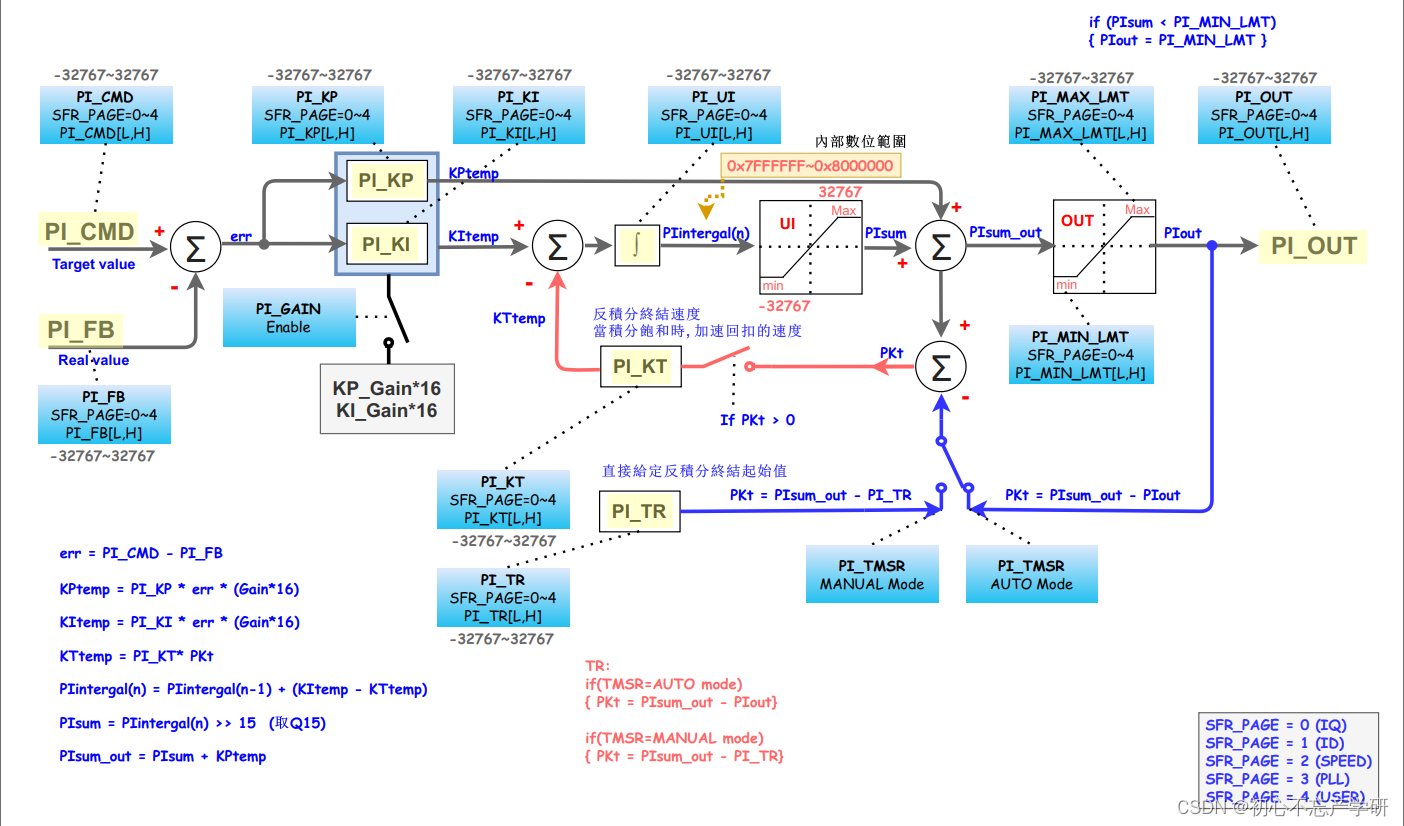

定点计算是基于整数或二进制补码表示实数的方法,无需专门的浮点运算单元(FPU),因此在许多低端或资源有限的MCU上广为采用。电机控制算法中的常见参数如电流、速度等,可以通过合适的量化方法转化为定点数进行处理。例如,在PID控制器中,比例、积分和微分环节的各项参数以及中间结果都可以用定点数表达,从而节省存储空间和计算资源。

优点:

硬件开销小:大部分MCU无需内置FPU即可支持定点计算,降低了成本和功耗。

计算速度快:定点运算指令执行周期短,有助于提高实时性。

易于移植和调试:定点计算的实现相对简单,代码兼容性更好。

缺点:

精度受限:定点数表示范围和精度固定,可能因数值范围过小或过大导致计算误差累积。

设计复杂性:需要精心选择合适的量化方式和字长,以平衡精度与资源占用。

此图片来源于网络

二、浮点计算

相比之下,浮点计算提供了较大的动态范围和较高的精度,尤其适合处理涉及大量乘除法和指数运算的复杂电机控制算法。现代高端MCU往往配备了FPU,可以直接支持IEEE 754标准的单精度或双精度浮点数运算。

优点:

高精度计算:浮点数提供动态范围大的表示方法,有利于减小算法误差。

算法实现简洁:无需手动量化处理,简化编程和算法移植。

缺点:

硬件资源消耗大:使用FPU会占用更多硅片面积,增加MCU的成本和功耗。

执行速度相对较慢:浮点运算的指令周期通常比同等功能的定点运算要长,可能影响实时性。

具体案例分析: 在设计一款高性能伺服电机控制器时,如果选择使用低成本、低功耗的MCU,考虑到电机控制算法中的参数调整较为频繁,且对实时性要求较高,采用定点计算或许更为适宜,只需合理设计量化策略以确保足够的精度。而对于一些需要高精度定位和复杂控制算法的场合,如工业机器人关节电机的控制,采用内建FPU的高端MCU,通过浮点计算可以更好地保证算法性能和控制精度。

结论: 定点计算与浮点计算在电机控制系统中的选用,本质上是性能、成本和精度之间的权衡。开发者应根据具体应用场景和MCU资源情况,合理评估计算需求和限制,以实现最优化的电机控制算法实现方案。随着MCU技术的快速发展,未来的芯片设计可能兼顾两者之长,提供更加灵活、高效且能满足多样化需求的计算平台。

三、FPU相关

浮点运算单元(Floating Point Unit, FPU)是计算机处理器中专门处理浮点数运算的部件,它遵循国际标准化组织制定的IEEE 754浮点数标准来执行加、减、乘、除以及其它复杂浮点运算。浮点数相比整数运算更能精确表示较大范围内的小数,是科学计算、图像处理、信号处理等领域不可或缺的基础工具。

原理介绍

浮点运算单元的核心工作原理如下:

-

数据表示:浮点数由符号位(表示正负)、指数部(表示数值大小)和尾数部(表示小数部分)组成。FPU负责解析和操作这些部分。

-

算术运算:FPU包含专用电路来进行浮点加减乘除运算,这些运算涉及到对指数和尾数的独立处理,包括对齐(对齐尾数以便相加或相减)、相加减、乘法和除法、舍入处理以及异常情况检查(如溢出、下溢、NaN、无穷大等)。

-

特殊函数处理:除了基本算术运算,FPU还可能支持其他数学函数,如平方根、三角函数、对数函数、指数函数等。

-

流水线处理:现代FPU设计通常采用流水线结构以提高运算效率,即将运算分为多个阶段并在不同时间内并行执行。

成本分析

在计算机硬件设计中,是否配备FPU以及FPU的性能等级直接影响到处理器的成本:

-

硬件成本:FPU作为一个额外的硬件组件,增加了处理器的制造成本。它需要更多的硅片面积,这意味着更高的材料成本和工艺难度。越复杂的FPU,其内部结构可能包括更多的晶体管和更先进的电路设计,成本自然越高。

-

功耗与散热:高性能FPU往往伴随着更大的功耗,这会影响整个系统的电源管理设计,并可能需要更有效的散热解决方案,间接增加整体系统的成本。

-

性能与价格比:尽管增加了成本,FPU却极大地提高了处理器处理浮点运算的能力,对于需要高性能计算的场合来说,这样的投入通常是值得的。在嵌入式系统中,如果任务需求并不涉及大量的浮点运算,则选择不带FPU的处理器可以降低成本。

-

市场定位与竞争力:对于高端服务器芯片和图形处理器GPU而言,高效的浮点运算能力是必不可少的,因此厂家愿意投资于更强大的FPU设计,以提升产品在市场上的竞争力。

总结起来,浮点运算单元的设计和集成对处理器性能有着重大影响,而其成本主要包括硬件设计与制造、功耗管理和市场定位等多个维度。在选择是否集成FPU以及何种级别的FPU时,工程师和制造商需根据目标应用需求、市场定位和经济效益做出权衡决策。