获取更多资讯,赶快关注上面的公众号吧!

文章目录

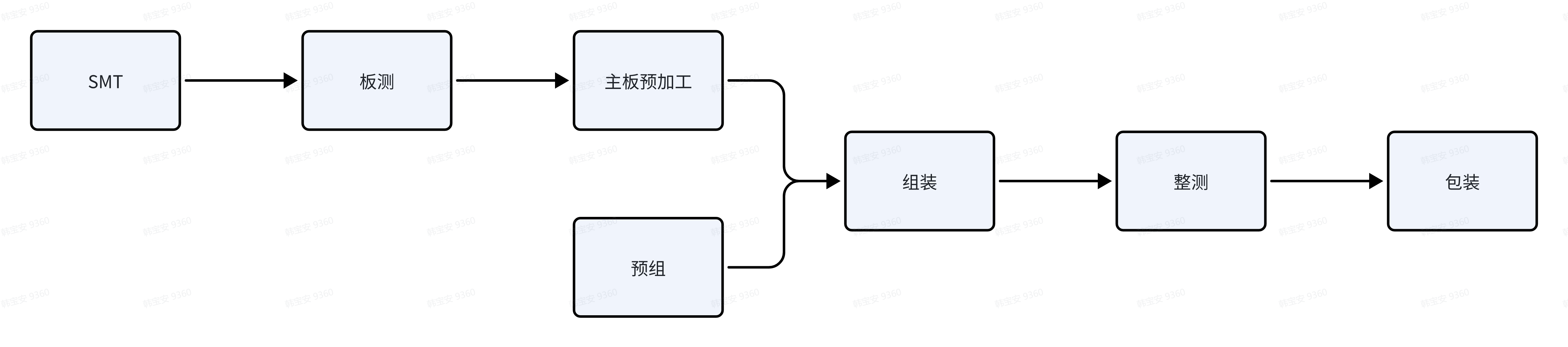

手机制造过程大致分为SMT、板测、主板预加工、预组、组装、整测、包装等7大工段,每个工段包含一条或多条线体,根据项目要求和线体配置的差异,项目选择线体的适配度(优先级)不同,而且不同产品的工艺流程可能存在差异,共线生产存在明显的资源共享。该问题是典型的混合流水车间调度问题,在满足需求准时交付的前提下,提升线体利用率。当线体故障、物料短缺、人员请假等异常情况发生时,还需及时调整生产计划。因此在具有多产品、多工段、多线体、多目标、高动态等特点的复杂场景下,如何通过先进、智能的决策优化算法,高质、高效地制定生产计划是一项具有实际意义的研究工作。

具体来说,手机制造的复杂场景主要包括以下约束:

- 工艺约束

工艺流程大致分为7个工段,这7个工段之间是串并行关系,需要满足工艺顺序约束。

- 资源约束

组装等工段存在多条可选线体,但是针对不同项目,线体优先级不同。

- 日历班次约束

工厂存在不同的生产日历(单休/双休)和班次ÿ