一、零矢量刹车

基本概念

逆变器通常采用三相桥式结构,包含六个功率开关元件(如IGBT或MOSFET),分为上桥臂和下桥臂。每个桥臂由两个反并联的开关元件组成,上桥臂和下桥臂对应于电机三相绕组的正负端。正常工作时,逆变器通过交替开关上下桥臂的开关元件,向电机提供三相交流电。

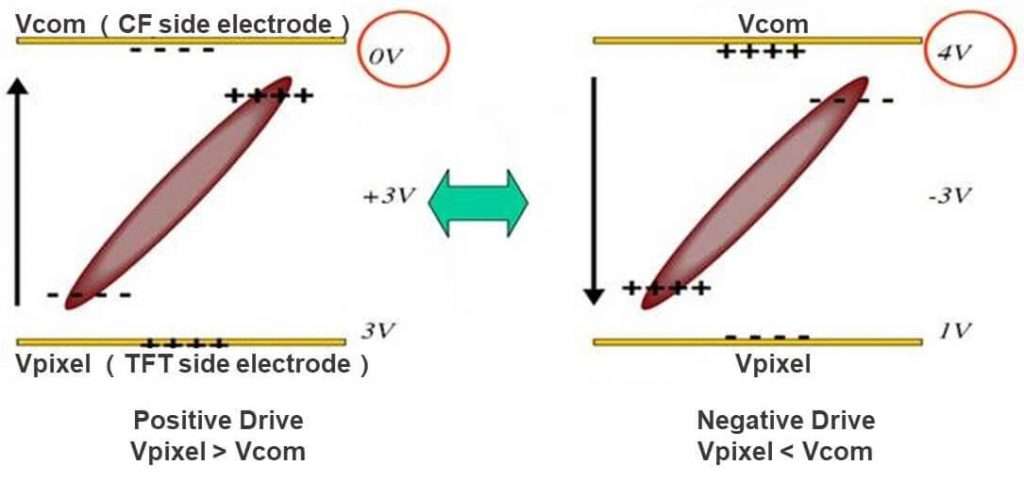

“三个下桥打开”状态(零矢量,三个上桥打开亦然): 意味着逆变器的三个下桥开关元件全部处于开通状态(即“ON”状态)。在这种情况下,电机三相绕组的负端直接连接到直流电源的负极(通常为地),相当于电机各相绕组的低端被短路。

制动刹车过程: 在这种开关状态下,由于电机绕组的低端短路,电机内部的感应电动势(由旋转的转子切割定子磁场产生)无法形成回路,无法产生正常的电磁转矩。相反,电机转子会受到以下作用力:

-

反电动势制动(也称为再生制动或回馈制动):电机转子继续旋转时,其感应电动势会在短路的绕组中产生电流。根据楞次定律,此电流产生的磁场会阻碍原磁场的变化,即阻碍转子的旋转,从而对电机产生制动作用。

-

涡流制动(也称为磁滞制动):在电机绕组被短路的情况下,转子磁场与定子绕组间的相对运动会产生涡流,这些涡流在绕组及铁芯中产生热量,消耗机械能,起到制动效果。

-

风阻、摩擦等机械阻力:电机在减速过程中,自然会受到风阻、轴承摩擦、机械部件惯性等固有阻力的影响,这些阻力也会协助减速和停车。

应用场合与特点: “逆变器三个下桥打开进行制动刹车”这种方式主要用于需要快速停车或紧急制动的场合,其特点包括:

(1)快速响应:通过直接改变逆变器开关状态即可实现制动,响应速度快。

(2)不能实现能量回收。

(3)发热与散热问题:由于短路电流可能导致绕组和铁芯发热增加,需确保系统的热设计和散热措施能够有效应对,防止过热或过流。

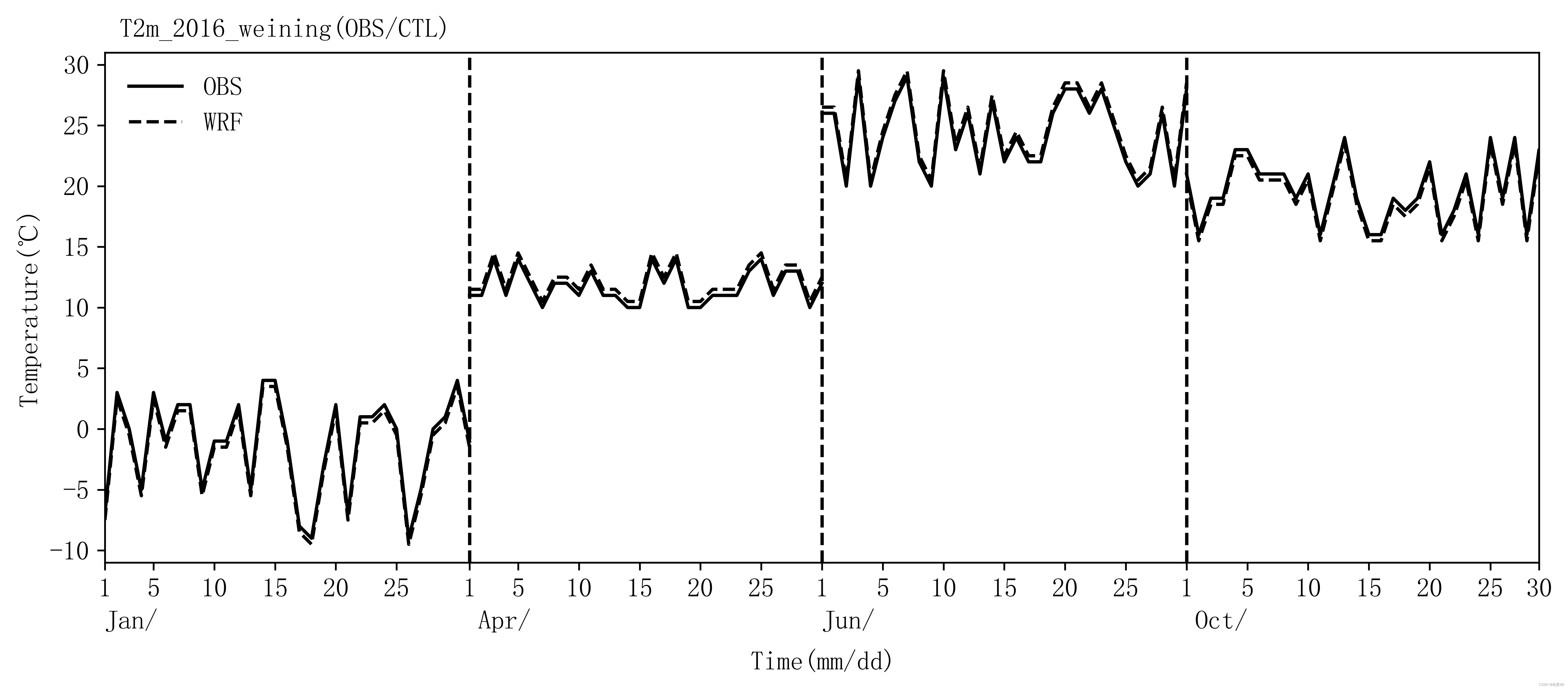

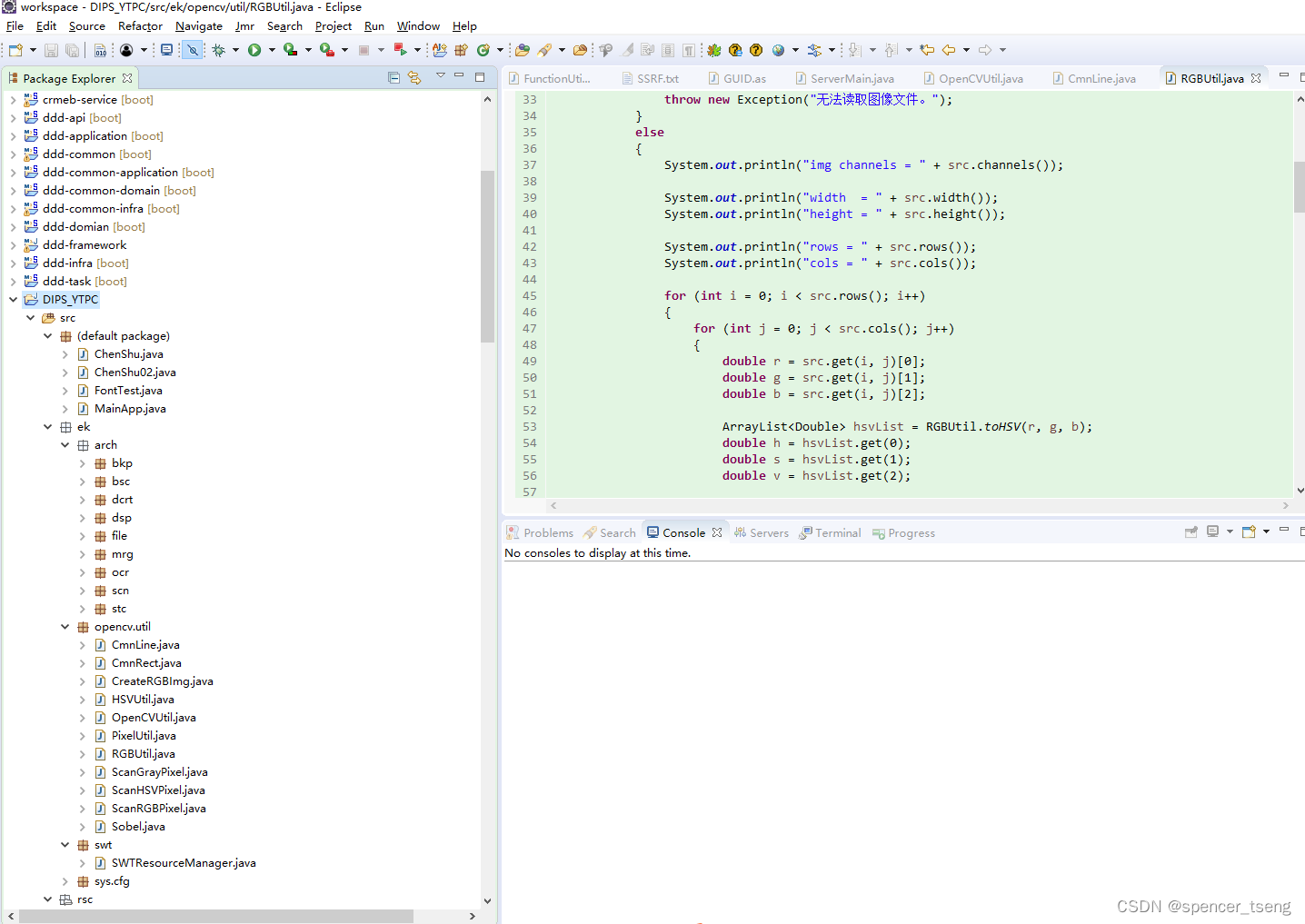

原理分析

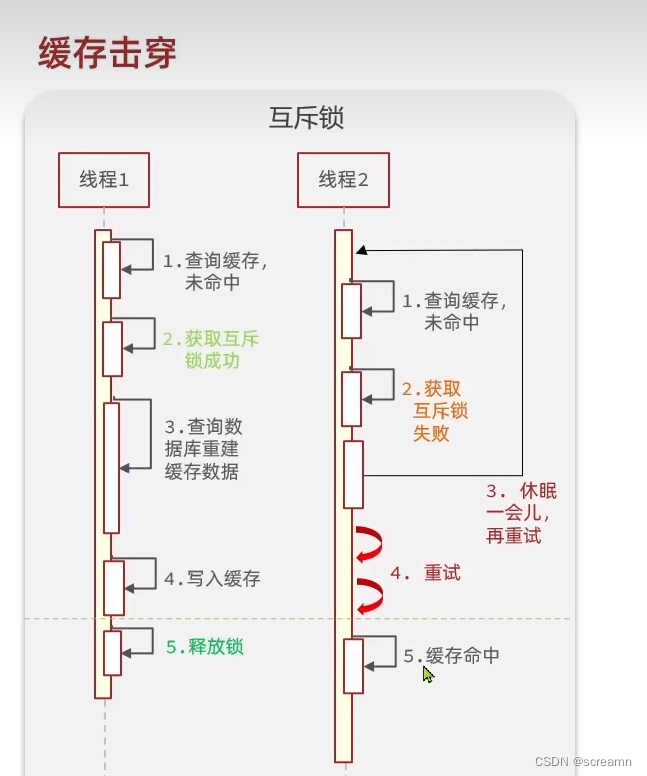

由上图的公式可知,在brake刹车过程中,刹车电流表达式的第一项为稳态电流项,第二项为瞬态电流项,当反电势电压相位为零,电压和电流相位为接近90度时,则此时瞬态电流最大,最大瞬态幅值为稳态电流项幅值与瞬态电流项幅值之和。

注意常规刹车brake的应用问题:电机被外力拖拽导致发电时,逆变器上的六个反并联二极管 在六个MOS未开通时 形成一个 三相不控整流桥(或者是单相不控整流桥),此时引起的母线泵升电压 峰值 为 当前电机反电势 线电压峰值,一般电机额定转速所对应的反电势峰值设计值在供电电压附近(对于驱动器而言就是稳态母线电压值),当外界拖拽力度足够大,外界拖拽得电机转速超过其两倍额定转速时,这意味着此时的驱动器泵升电压可能超过两倍的供电电压,很可能导致功率开关管 MOS 过压 损坏,同时由于电机绕组阻抗较小,所形成的整流桥给 母线电容充电的瞬时电流可能会先 导致 MOS的反并联二极管过流损坏(此事件概率较小)。由于此时供电电压过高,在此电压域下的数模电路器件耐压不够都有可能发生损坏。

刹车brake本身是否会造成器件损坏?是的,当外界拖拽力度足够大,外界拖拽得电机转速高于电机额定转速时,此时若直接进入brake状态(即直接将电机绕组短路),由于电机绕组阻抗较小,会导致 已开通的 MOS 过流损坏;若外力持续不断用力拖拽电机高速旋转,也会导致 因长期处于brake状态 已开通的 MOS 发生过热损坏。刹车brake本身除了可能损坏芯片本身器件,其长时间的大电流也可能导致电机退磁。

实际刹车brake时,方案本身是在电机转速不高,泵升电压刚起来的时候就进行brake;且若外力持续不断用力拖拽电机高速旋转,brake动作本身为占空比 或者 是滞环开关 或者是 轮换开关,以此减小brake本身带来的电流冲击 以及 缓解持续brake导致的MOS过热问题。

二、Brake应用需求

Brake刹车方法为发零矢量(强制上三管开通或下三管开通)。

涉及Brake的需求有:(系统性考虑为客户进行定制解决方案)

-

弱磁区发生故障需要母线过压抑制与Brake配合: 在电机进入弱磁区(高速运行时,通过弱磁控制降低磁链以保持电机转矩)时,若出现故障导致电机发电电流较大,母线电压可能出现过冲。此时Brake(零矢量刹车)介入,通过短路电机绕组降低电流,有助于抑制母线电压上升,保护电力电子设备和电池系统。

-

Brake上三管和下三管轮换(零矢量111和000进行轮换控制),以使热均匀分布在逆变器的六个管子上: 在实施Brake时,不仅可以通过下三管全开(000状态)进行制动,也可以轮换至上三管全开(111状态)。这样,制动过程中产生的热量会在逆变器的六个开关元件(IGBT/MOSFET)之间更均匀地分布,避免单个元件过热,延长器件寿命,提高系统可靠性。

-

Brake过程中对地短路检测: 在执行Brake操作时,实时监测逆变器下三管(或上三管)与地之间的状态,确保短路状态正确且稳定。任何异常(如开关元件失效导致的实际短路状态与预期不符)都将触发故障报警或保护动作,防止设备损坏或安全事故。

-

Brake过程中电流过大检测: 即使在Brake模式下,也要监控电机绕组电流,以防因电机参数变化、负载突变等原因导致电流过大。一旦检测到电流超过设定阈值,应立即采取措施(如减小直流侧电压、调整开关状态等)限制电流,防止逆变器过载或电机过热。

-

启动前强制Brake(初始位置检测要求转子静止状态): 在电机启动前,尤其是需要进行精确初始位置检测(如通过霍尔传感器、编码器或者初始位置检测算法均要求转子静止状态等)时,强制电机进入Brake状态,确保转子静止,便于准确获取初始位置信息,为后续启动和控制提供准确参考。

-

逆风启动强制进Brake: 当电机应用于风力发电等场景,遇到逆风(风向与电机旋转方向相反)导致电机反向发电时,强制进入Brake状态,阻止电机反转并及时消耗反向电能,保护系统免受过电压冲击。

-

停机瞬间强制进Brake: 在电机停机瞬间,尤其是需要快速停车或遇到紧急情况时,立即切换至Brake状态,利用短路制动快速降低电机转速,实现精准、安全停车。

-

故障发生强制进Brake: 无论何种类型的故障(如过温、过压、过流、通讯故障等),一旦检测到,均应立即启动Brake操作,将电机置于短路制动状态,防止故障进一步恶化,保护设备安全,并为故障诊断和恢复争取时间。

总结起来,零矢量刹车(Brake)功能集成了母线电压抑制、热分布优化、故障检测与保护、启动与停车控制等多个关键功能,体现了在电机控制系统中对Brake策略的全方位应用和精细化管理,旨在确保电机运行的安全、稳定和高效。实际应用中可综合输出电流检测值、母线电压检测值来综合评判Brake使能与关断,此为不连续的高频Brake的来源。

三、零矢量的其他妙用

零矢量的定义: 在电机控制领域,特别是在三相交流电机(如永磁同步电机、异步电机)的变频驱动系统中,零矢量是指电机三相绕组中电流的合成矢量与定子磁链方向垂直,或等效为电机绕组中没有电流流过(即电流为零)的状态。具体来说:

-

电流矢量:在电机的dq坐标系(直轴-d轴、交轴-q轴)中,零矢量表示d轴电流(Id)和q轴电流(Iq)同时为零,即Id = Iq = 0。此时,电机定子磁场与转子磁场相互作用为零,电机不产生电磁转矩。

-

开关状态:在逆变器层面,零矢量对应于一种特定的开关状态,通常是逆变器的上桥臂和下桥臂中对应同一相的开关元件同时关断,或者三相绕组的任意两相被短路,使得该相绕组电压为零。例如,在三相桥式逆变器中,零矢量可以对应于所有下桥开关元件全开(000状态)或所有上桥开关元件全开(111状态),形成电机三相绕组对地或对电源的短路。

随机PWM

随机PWM(Random PWM)是一种脉宽调制(PWM)技术,它改变了传统PWM信号中开关状态按固定顺序或规则重复出现的方式,转而采用随机化的方法确定开关状态的序列。在电机控制应用中,随机PWM的主要特点和优势包括:

-

降低电磁噪声:由于开关状态的切换不再遵循周期性规律,减少了电机和电源系统中与开关频率相关的特定频段噪声,有助于符合EMC(电磁兼容性)标准,减轻对周边敏感设备的干扰。

-

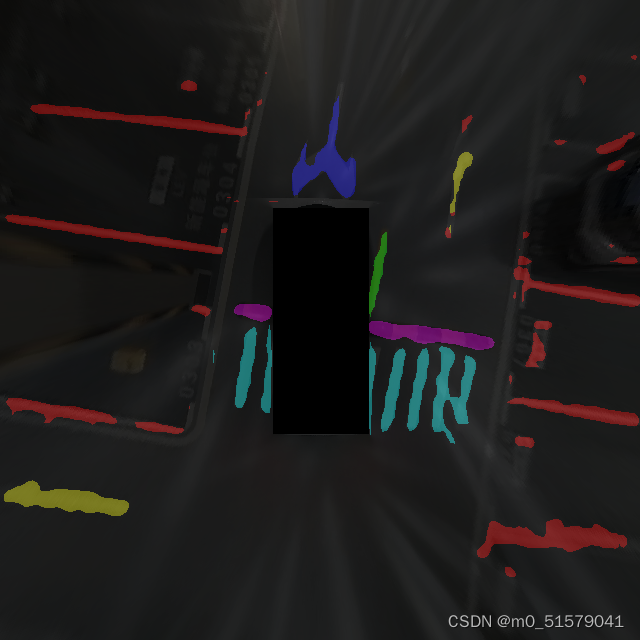

减小转矩脉动:对于使用SVPWM(空间矢量PWM)的电机驱动系统,随机PWM通过在基本电压矢量之间插入随机选择的零矢量或小幅度非零矢量,可以更均匀地分散转矩脉动,改善电机运行的平稳性,降低机械振动和噪声。

-

改善电机热分布:通过随机化开关状态,可以避免逆变器中个别开关元件长期处于连续导通或关断状态,使得电机内部和逆变器的热分布更加均衡,有助于延长器件寿命。

-

增强抗干扰能力:随机PWM信号不易受到外部谐波干扰的影响,因为其非周期性特征使得干扰信号难以与PWM信号同步,从而提高了系统的抗干扰性能。

结合零矢量的定义与随机PWM技术,可以理解为在随机PWM控制策略中,零矢量的插入不再是按照预定的规则或顺序进行,而是根据某种随机化算法(如马尔科夫链算法、混沌映射等)生成的随机序列来决定何时、以何种方式插入零矢量。这样做的目的是为了在保持电机所需平均转矩输出的同时,通过随机化手段改善电机的电磁兼容性、降低噪声、优化热管理和增强系统稳定性。

当然工程上还有改变载波频率或者零序分量的方式来实现随机PWM。

转速跟踪

另外高频的零矢量的使用可以用于检测永磁电机的转速,用于正在高速运行的永磁电机的初始位置和初始速度的估计,待后续详细叙述......