长晶炉是碳化硅晶体生长的核心设备,与传统晶硅级长晶炉有相同性,炉子结构不是非常复杂,主要由炉体、加热系统、线圈传动机构、真空获得及测量系统、气路系统、降温系统、控制系统等组成,其中的热场和工艺条件决定了碳化硅晶体的质量、尺寸、导电性能等关键指标。

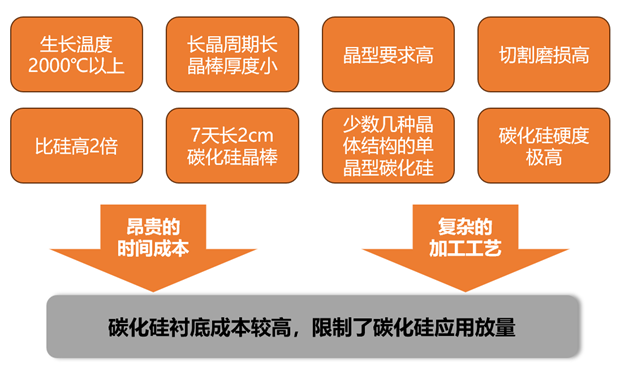

一方面,碳化硅晶体生长过程中温度很高,且不可实施监控,因此主要难点在于工艺本身。主要难点如下:

一方面,碳化硅晶体生长过程中温度很高,且不可实施监控,因此主要难点在于工艺本身。主要难点如下:

碳化硅长晶炉的技术难点主要包括以下几个方面:

1. **粉体纯度要求高**:PVT法生产SiC衬底时,粉体杂质含量需低于0.001%,主要采用改进自蔓延高温合成法,这对原材料的纯度和合成工艺提出了高要求。

2. **晶体生长速度慢**:SiC晶体生长速度较慢,与硅材料相比,生长周期较长,这限制了生产效率。碳化硅的长晶速度非常慢,传统的硅材料只需3天就可以长成一根晶棒,而碳化硅晶棒需要7天,这就导致碳化硅生产效率天然地更低,产出非常受限。

3. **晶型控制难度**:SiC单晶有200多种晶型,量产时需要精准控制硅碳比、温度梯度等参数以确保所需晶型的稳定生长,这增加了技术难度。

生长过程容易发生微管、多型夹杂、位错等缺陷,且相互影响和演变。微管(MP)是尺寸为几微米到数十微米的贯穿型缺陷,是器件的杀手型缺陷;碳化硅单晶包括200多种不同晶型,但仅少数几种晶体结构(4H型)才是生产所需的半导体材料,生长过程中易产生晶型转变造成多型夹杂缺陷,因此需要精确控制硅碳比、生长温度梯度、晶体生长速率以及气流气压等参数;此外,碳化硅单晶生长热场存在温度梯度,导致晶体生长过程中存在原生内应力及由此诱生的位错(基平面位错BPD、螺旋位错TSD、刃型位错TED)等缺陷,从而影响后续外延和器件的质量和性能。

4. **扩径难度大**:扩大晶体直径可以提高晶圆利用率和降低成本,但随着晶体尺寸的扩大,生长难度和工艺复杂度呈几何级增长。

5. **热场建立难度高**:由于趋肤效应,均匀热场的建立难度较高,热场温度容易受到外部环境的扰动,难以修正由于晶体生长和原料分解等参数变化带来的内部扰动。

密闭高温腔体监控难度高不可控制。区别于传统硅基的溶液直拉式长晶设备自动化程度高、长晶过程可观察可控制调整,碳化硅晶体在2,000℃以上的高温环境中密闭空间生长,且在生产中需要精确调控生长温度,温度控制难度高;

6. **工艺参数耦合**:碳化硅晶体生长过程中工艺参数深度耦合,控制难度高,需要精确控制以保证晶体质量。

7. **晶体开裂问题**:大尺寸晶体生长中,应力加大可能导致晶体开裂,这对生产工艺和设备提出了更高要求。

8. **温场不均匀问题**:随着晶体直径的增大,感应线圈加热坩埚表面导致径向温度梯度增大,这对晶体生长是不利的。

9. **原料分解和晶体面型控制**:在晶体生长过程中,原料分解和晶体面型的控制面临挑战,需要精确调节以避免复杂缺陷的产生。

10. **设备要求严格**:衬底尺寸从6英寸发展到8英寸,对生产工艺和设备的要求更严格,存在诸多技术问题需要解决。

另一方面,碳化硅外延生长的参数要求极高,包括设备的密闭性、反应室的气压稳定性、气体通入时间的精确控制、气体配比的准确性以及沉积温度的严格管理。特别是随着器件耐压等级的提升,对于外延片核心参数的控制难度显著增加。此外,随着外延层厚度的增加,如何在保证厚度的同时,控制电阻率的均匀性并降低缺陷密度,成为了另一大挑战。

在电气化控制系统中,需要实现高精度的传感器和执行器的集成,以确保各项参数能够准确、稳定地得到调控。同时,控制算法的优化也至关重要,它需要能够实时地根据反馈信号调整控制策略,以适应碳化硅外延生长过程中的各种变化。

碳化硅衬底制造主要难点:

从供应端来看,对于碳化硅长晶炉而言,由于设备认证周期较长、厂商更换成本高、稳定性风险等因素,国产供应商尚未向国际主流碳化硅厂商实现设备供应。其中,Wolfspeed、Coherent、罗姆等国际主要碳化硅厂商使用的晶体生长设备主要为自行研发生产,其他国际主流碳化硅衬底厂商则主要向德国PVA TePla、日本日新技研株式会社等购买长晶设备。

![[Kubernetes] Rancher 2.7.5 部署 k8s](https://img-blog.csdnimg.cn/direct/22a22b8705fe4a738f1640dfa90bef46.png)