前面有一期咱们聊了非对称齿轮《》,非对称齿轮的齿厚测量一般都为跨棒距。最近研究了下计算方法,对计算结果的正确性做了下验证。

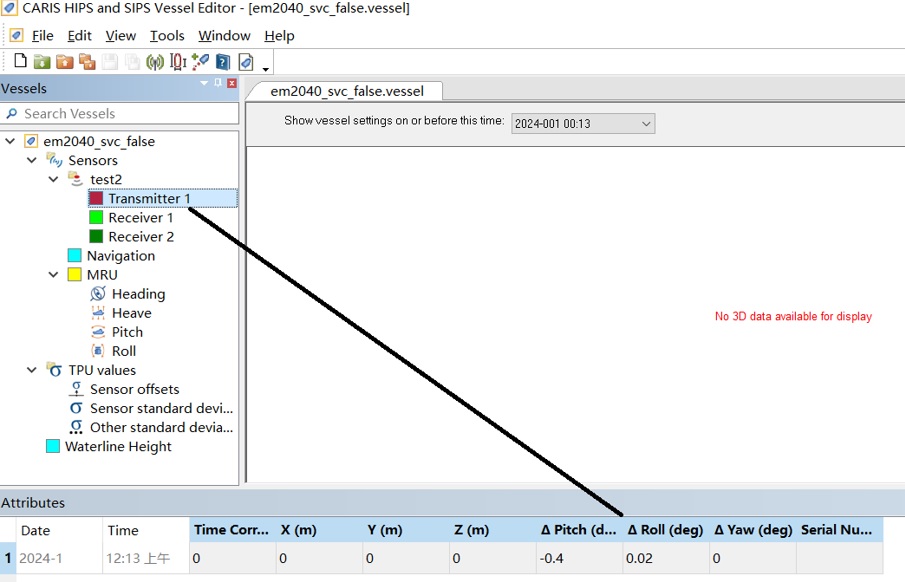

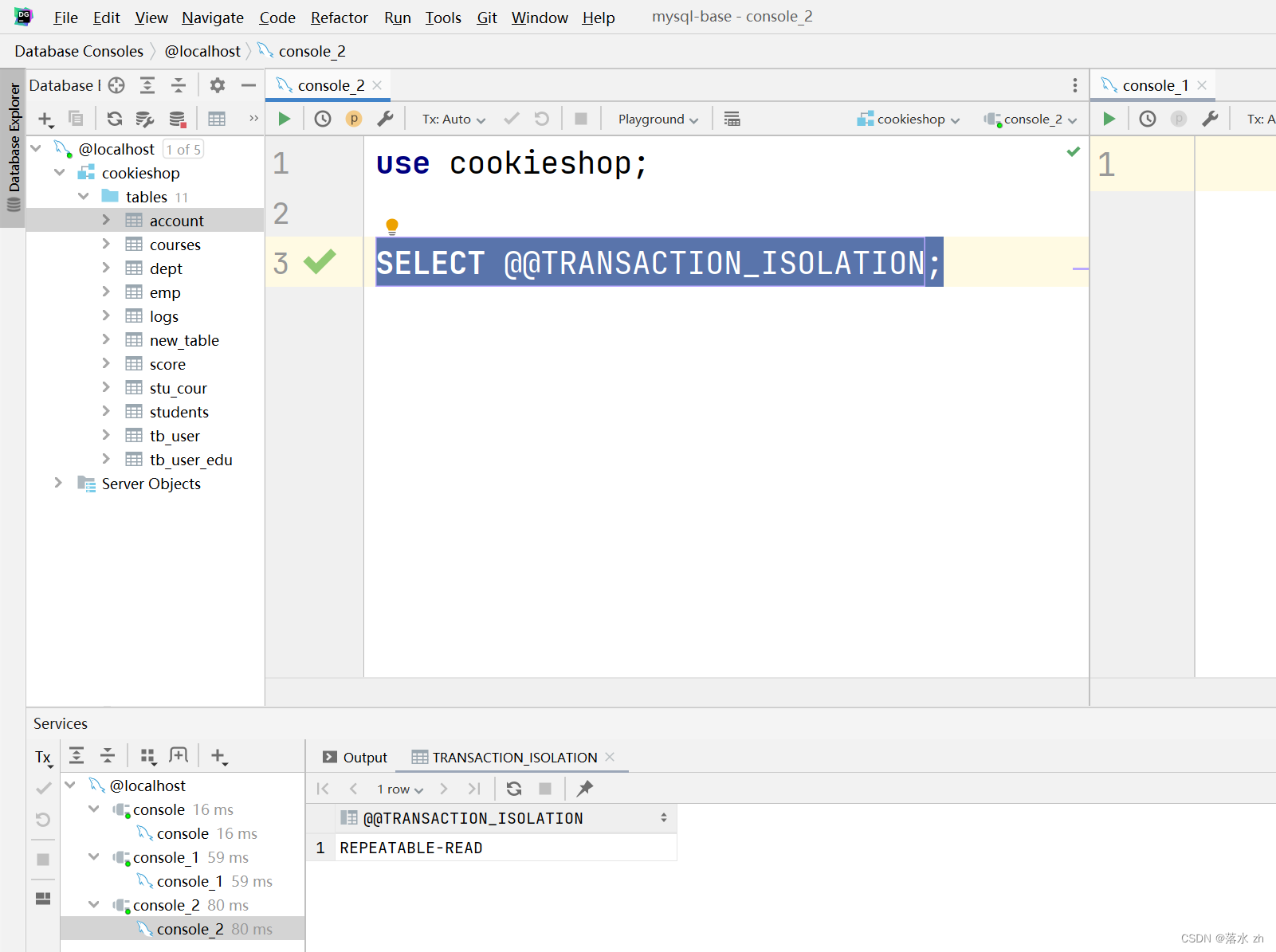

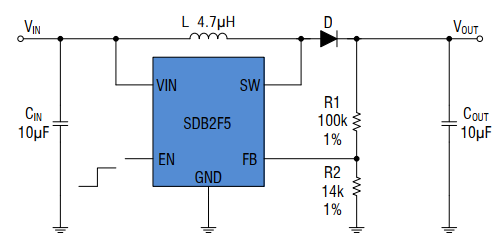

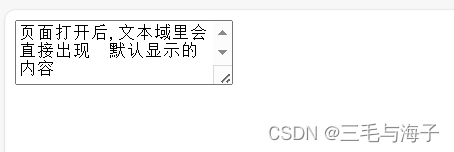

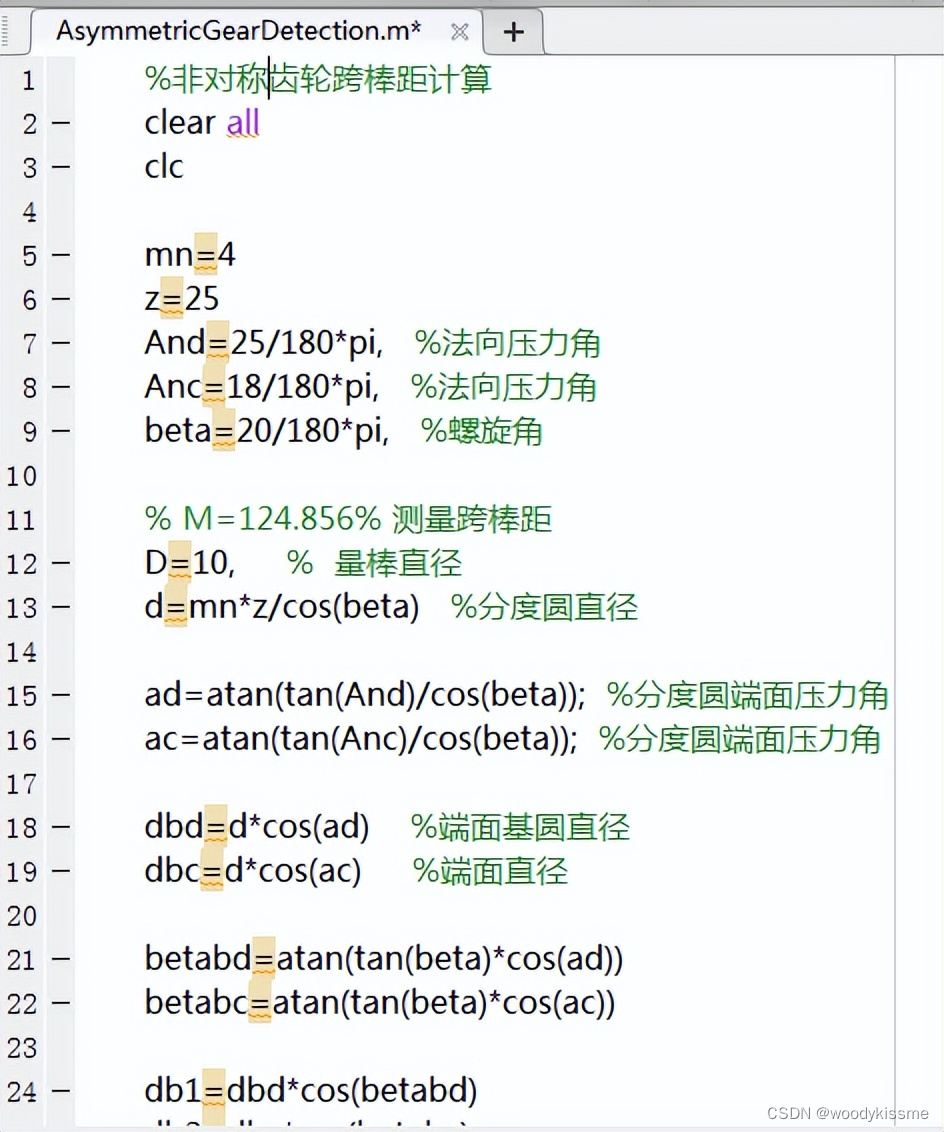

在MATLAB中编制了相关的计算程序:

齿轮的模数=4,左侧分度圆压力角25°,右侧分度圆压力角18°,分度圆弧齿厚=6mm。下面是直齿轮的计算实例,分别是偶数齿(z=20)和奇数齿(z=25)的情况。

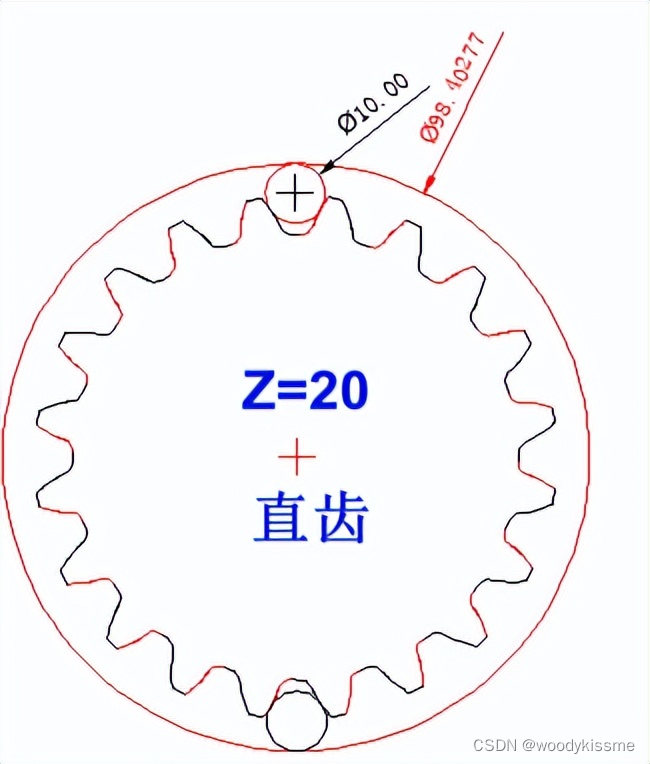

下图是z=20直齿按分度圆齿厚6mm绘制的端面齿形,实际测的跨棒距为98.40277,程序计算的跨棒距为98.4072,相差了0.00443mm,这个误差的原因还没找到。

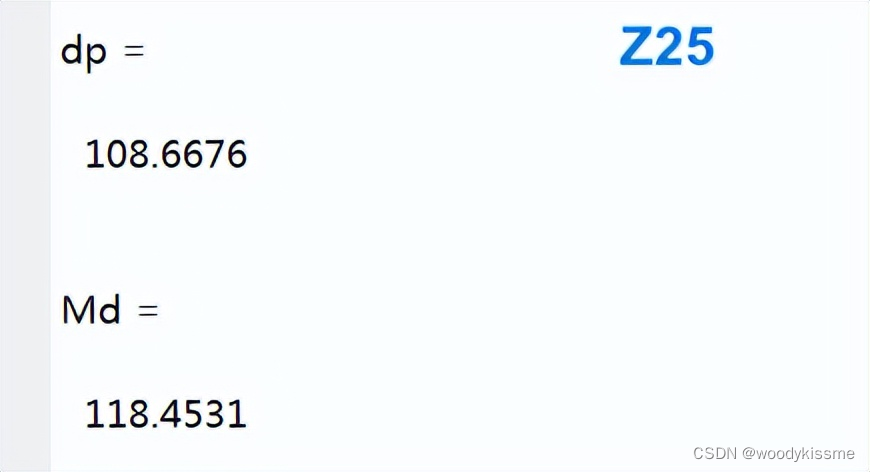

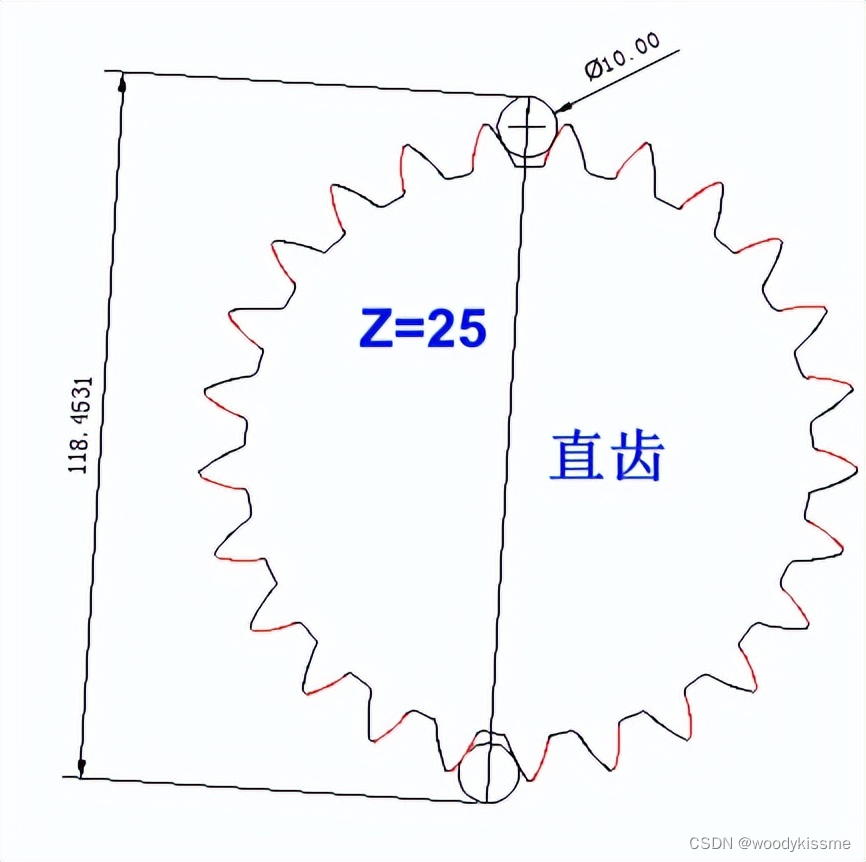

下图是z=25齿的直齿端面齿形,实际测量φ10的量球,跨棒距为118.4531,这个与计算结果完全一致

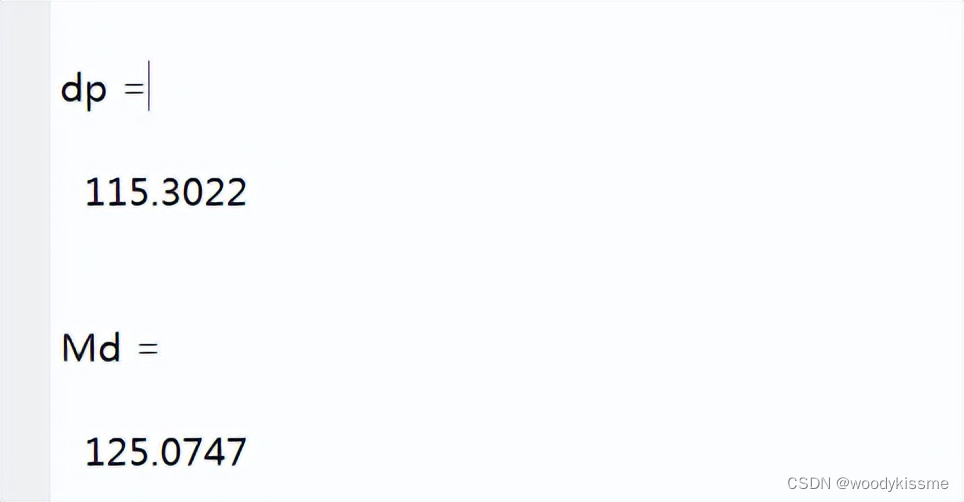

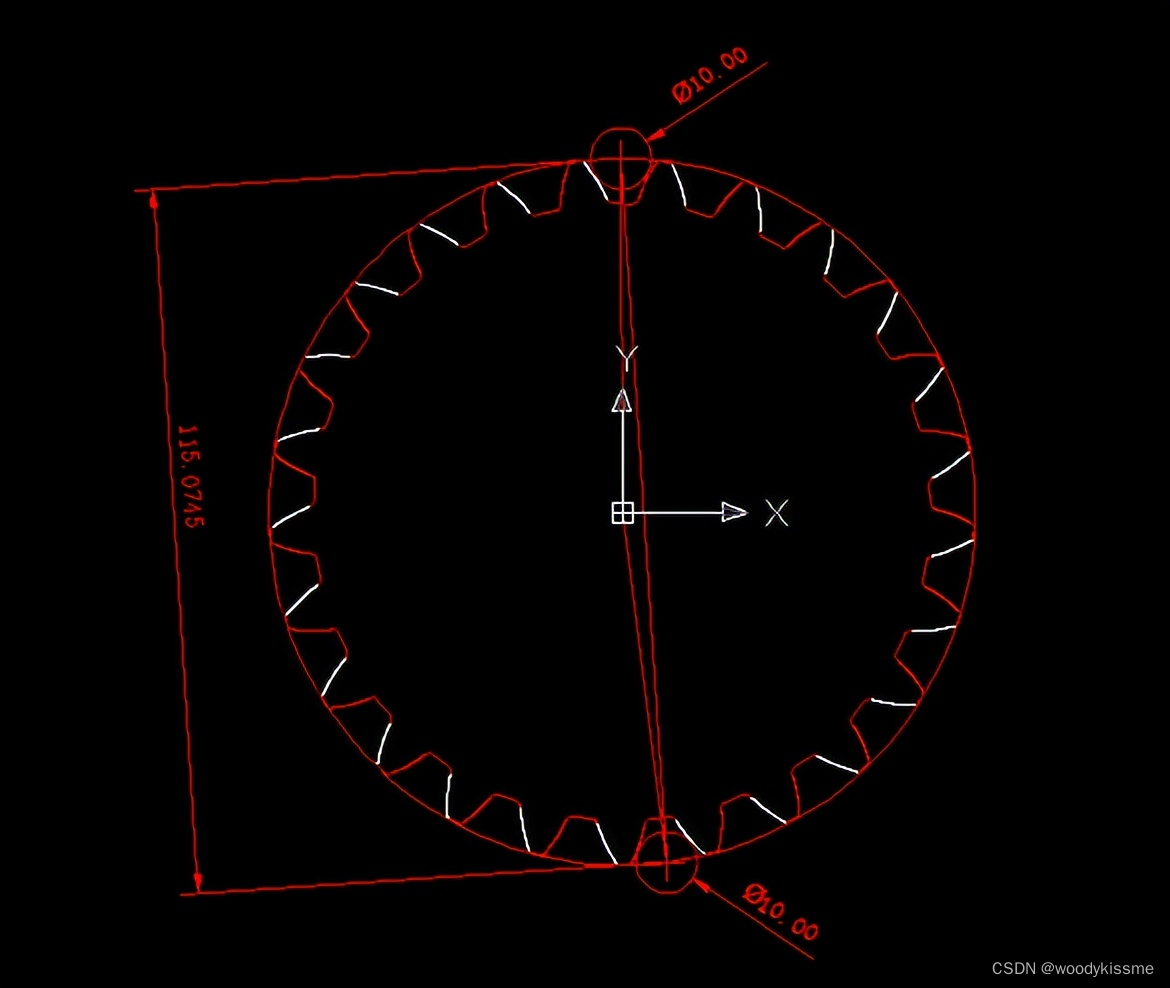

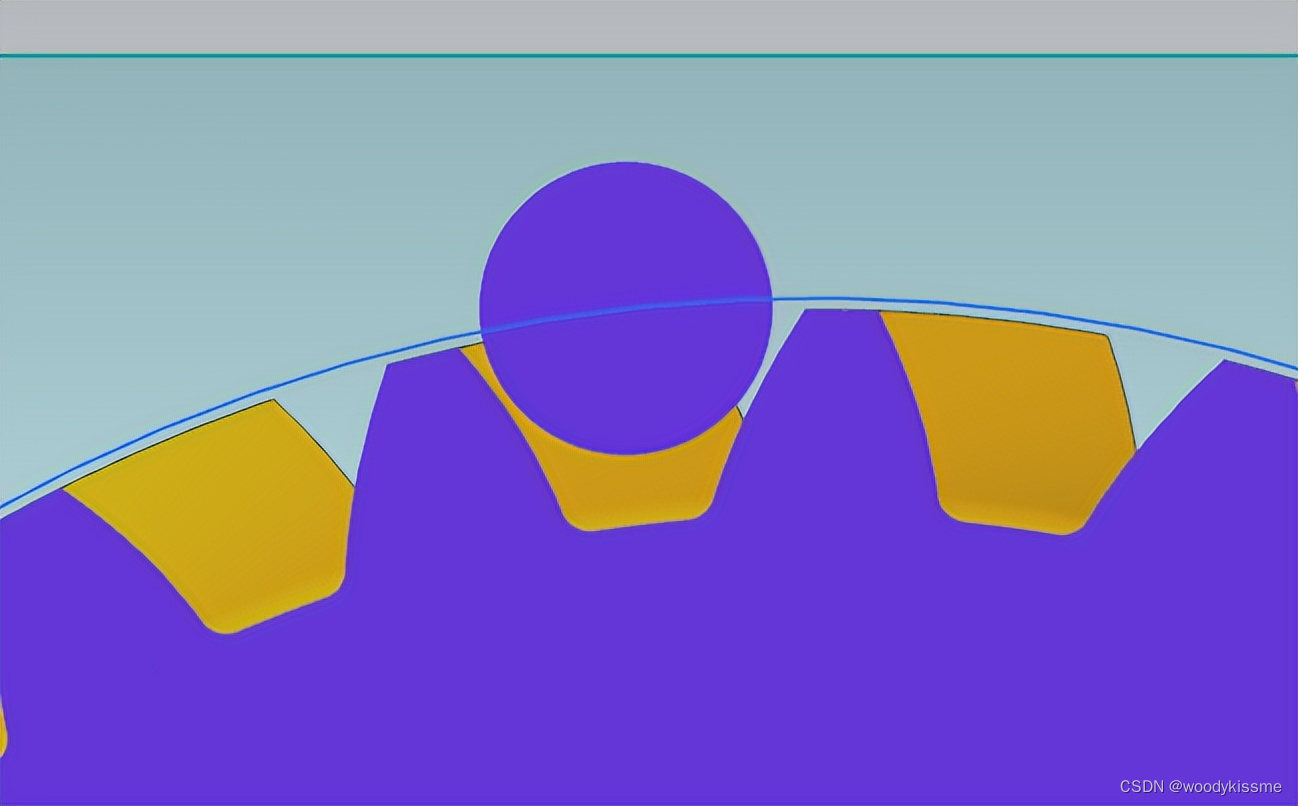

直齿过完,紧接着是斜齿齿轮,Mn=4,z=25,分度圆上两侧压力角分别为25°和18°,分度圆法向弧齿厚为6mm绘制的齿轮端面齿形,根据计算的量球中心所在圆直径115.3022绘制量球。

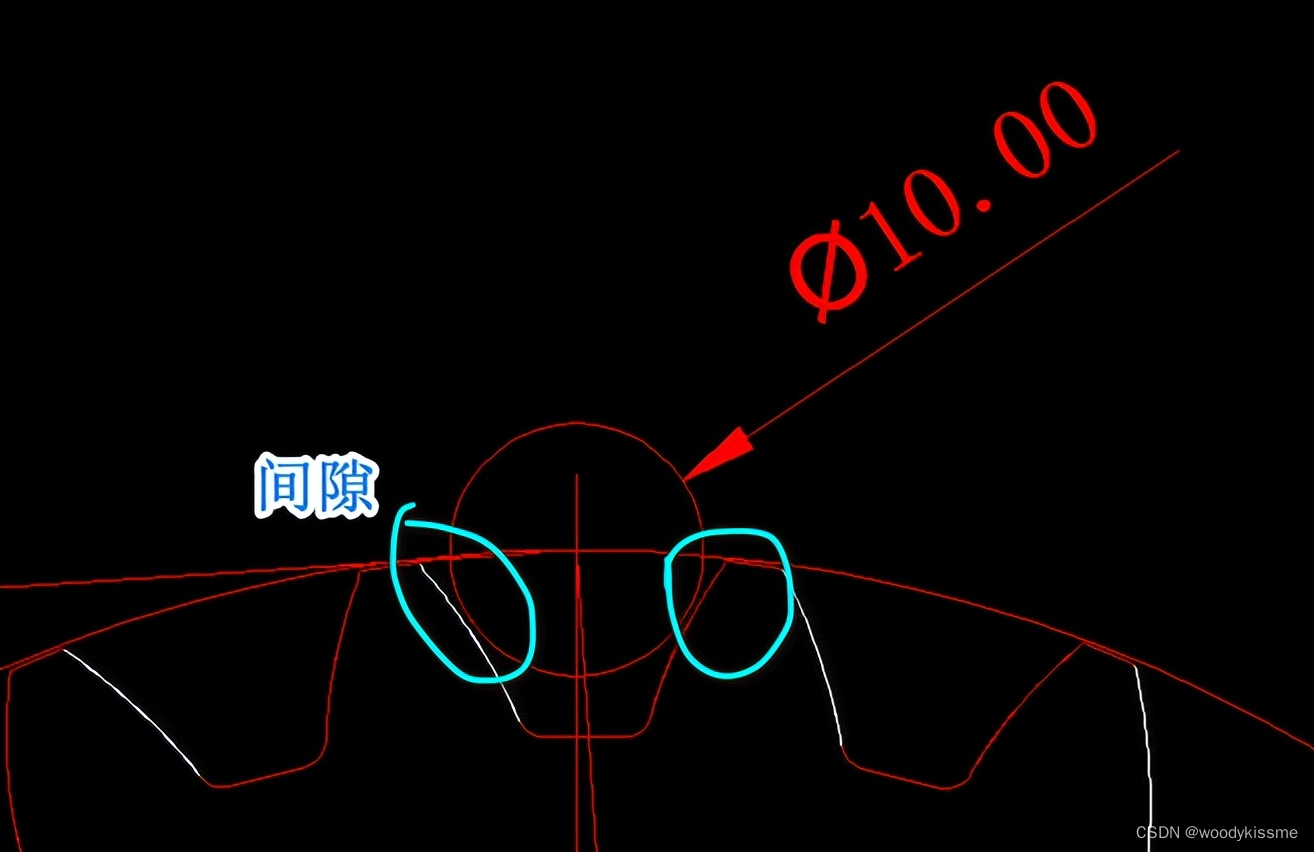

可以看到,量球并不与齿面相切,首先这个是符合实际的,那计算的这个结果是否正确呢?

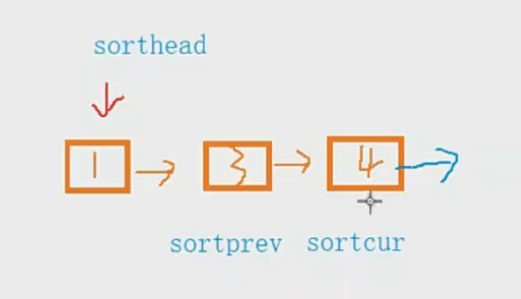

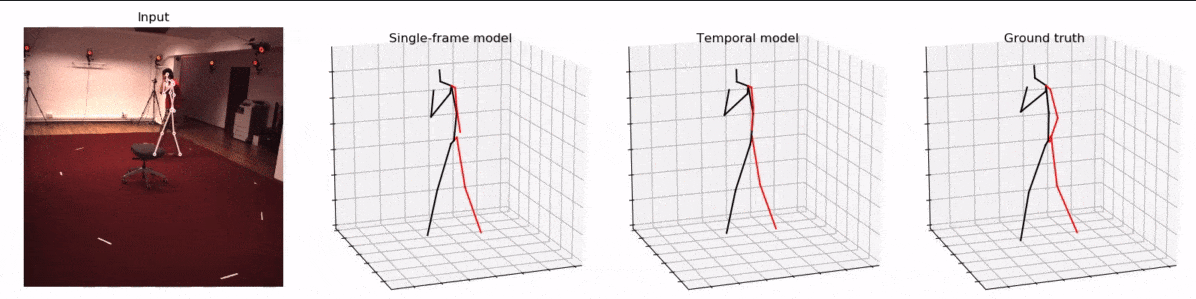

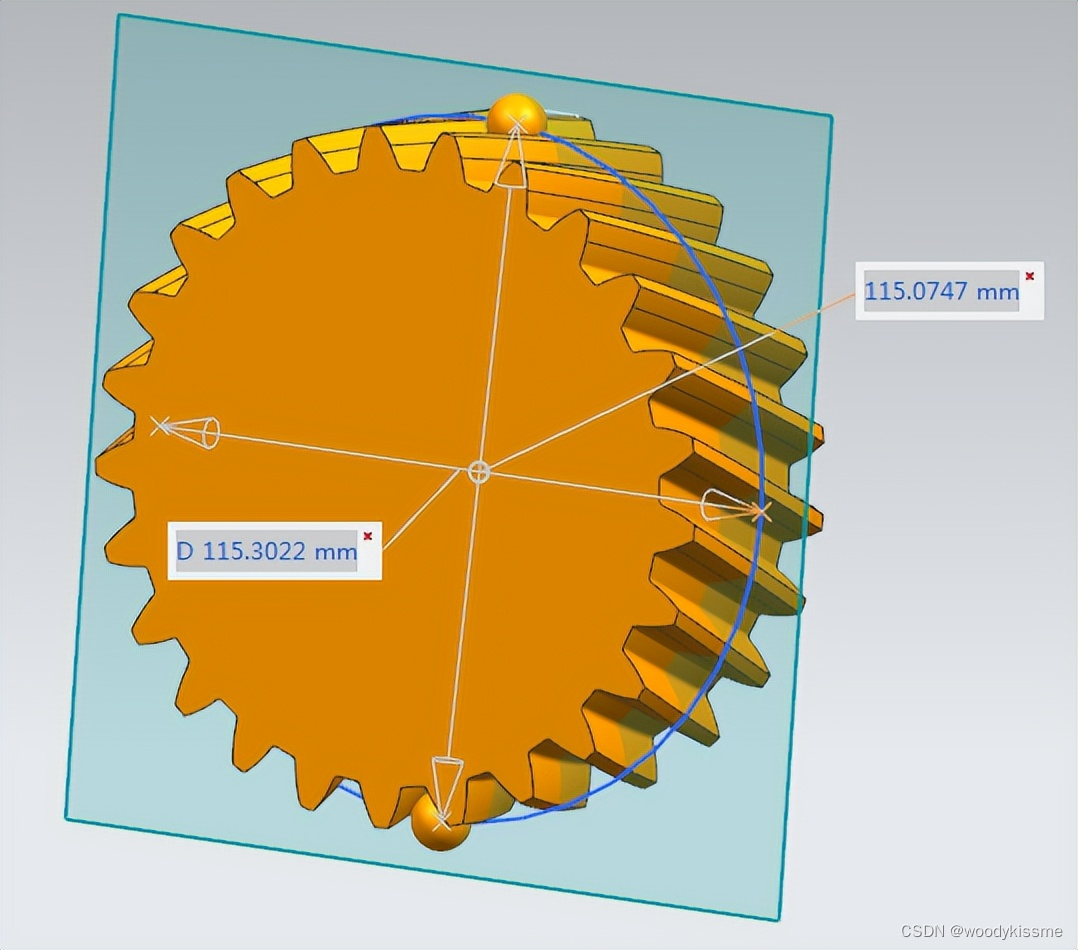

二维图形并不能判断,只能在三维模型中进行。建立了斜齿轮和φ10的量球的模型,按照量球与齿槽相切的约束进行装配,并且让两个量球的球心在同一平面内。装配好之后测量两个球心间的距离为115.0747mm,球心所在圆直径为115.3022mm。

不太好看,剖开看得更清楚:

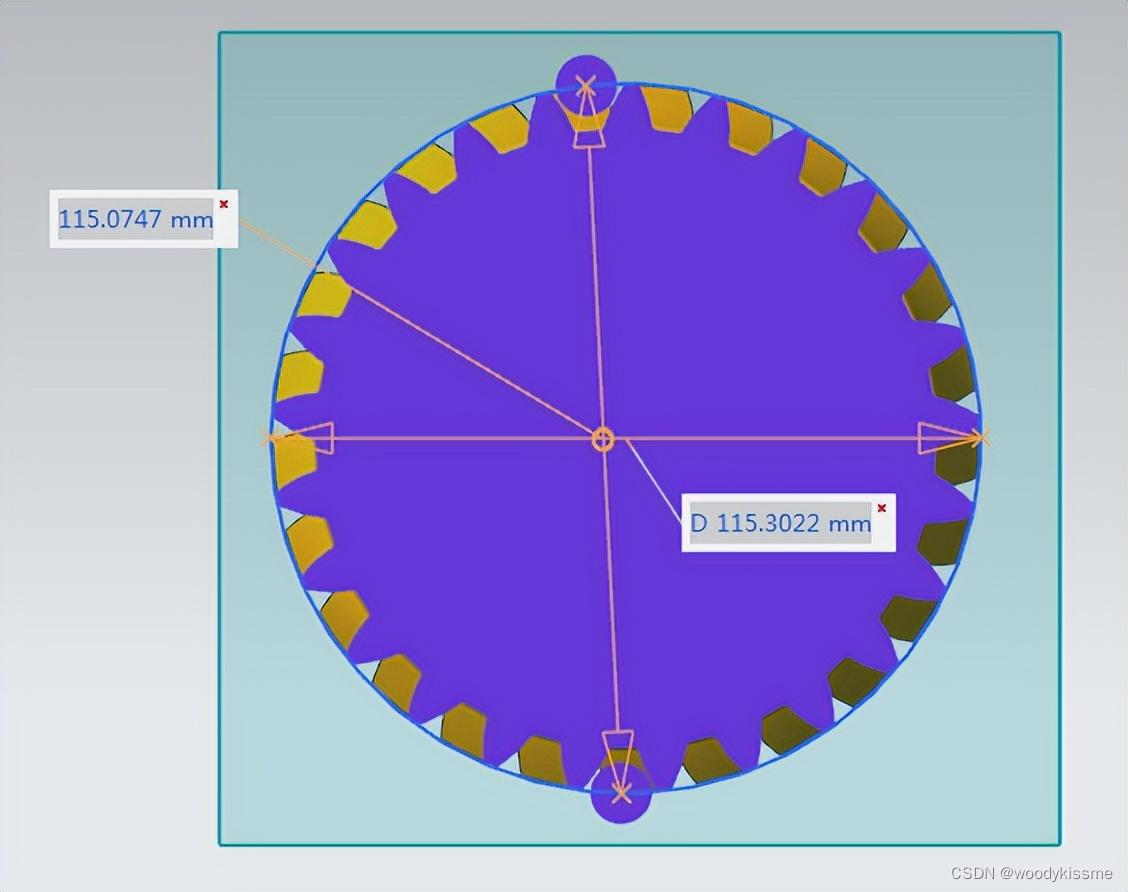

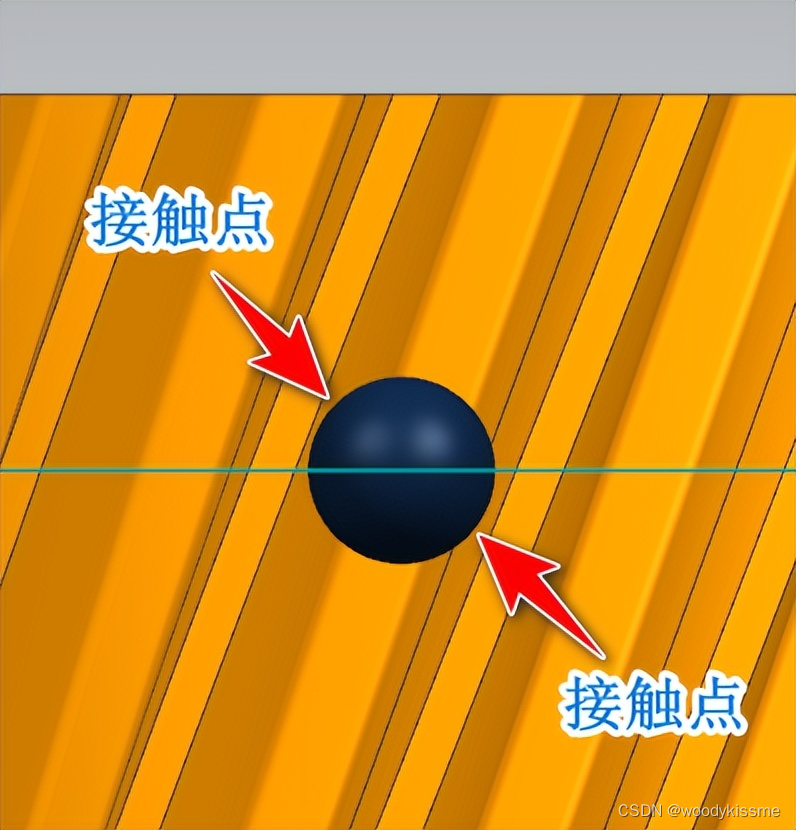

从剖面可以看到,量球和齿面的接触点并没有在球心所在的平面上:

而是在此平面的两侧,原因很简单,由于螺旋面切斜的缘故,接触点处于平面的两侧。

这个目前仅是从分度圆齿厚到跨棒距的计算,反向计算还没有入手。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。

今天就分享到这,感谢您抽出宝贵的时间阅读!