安科瑞电气股份有限公司 祁洁 15000363176

一、传统工厂现状

1、缺乏顶层设计,智慧化建设碎片化,不成体系,建成即落后。

2、弱电系统、网络、数据中心等基础设施老化,服务感知差。

3、缺乏设备在线监视,无法及时发现故障和分析利用率。

4、现场抄表费时费力,存在安全隐患。

5、运维困难,巡检效率低,运营成本高。

6、人工统计分析困难,工作量巨大。

7、不能监测和分析能源消耗,造成能源浪费不能监测和分析能源消耗,造成能源浪费。

8、信息孤岛难以打破,各信息系统数据无法共享。

9、节能降耗毫无头绪,不知从何下手。

二、系统应用场景

可广泛应用于医院、学校、酒店、写字楼等公共建筑;水厂、电厂、供热站等能源供给企业;以汽车为代表的离散制造业;钢铁冶金、水泥建筑、石油化工、轨道交通等高耗能行业。

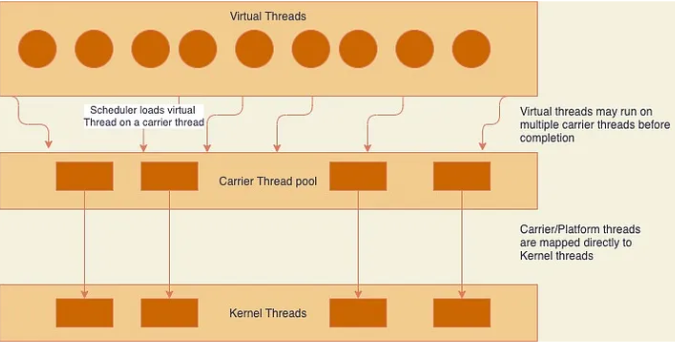

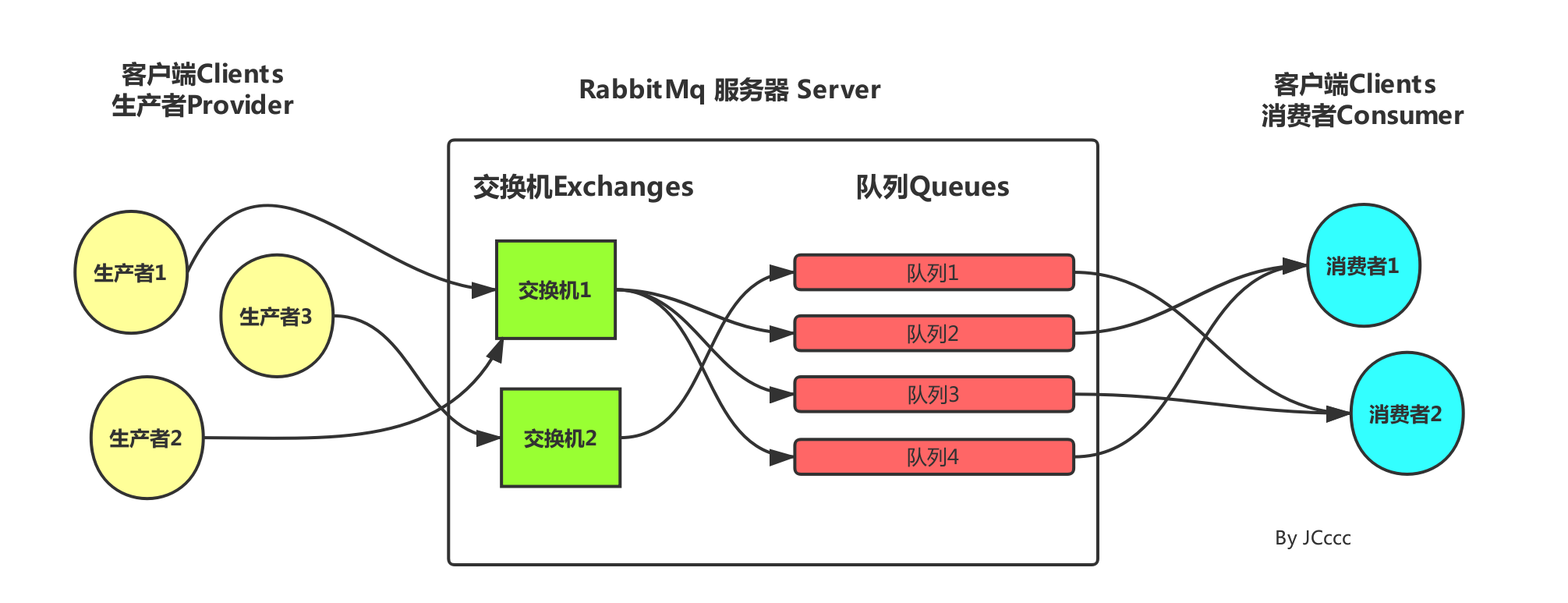

三、系统组网架构

四、系统案例

1、浙江某某股份有限公司

(1)概况

计量体系分为厂区、车间、产线,监测区域涵盖车架、发动机、机加工、涂装、整车等车间,行政楼、研发楼等办公楼以及各配电房。监测的能源类型包括电、水、天然气和压缩空气。项目一期接入170块电表和10块水表,二期接入80块电表和3块水表,三期接入300个点位。

(2)工厂痛点

①人工抄表费时费力。

②工厂用能状况不了解,管理者无法进行有效调控。

③万元产值能耗、容需量电费、电费分摊等统计困难,工作量大。

④用能异常无法及时警示,造成用能浪费。

⑤设备运行无法实时监测,延误处理时机。

⑥各类系统多且独立,无法做到数据共享,统一管理。

(3)方案功能

①少人或无人值守

实现自动抄表、统计报表、异常告警等功能,降低人力成本,每个月节省75个工时。

②降低设备故障率

在线监测谐波含量和三项不平衡度,保证用电质量,避免精密仪器产生故障或损坏,减少用户损失。

③保障用能安全

24小时预警告警,及时发现和定位故障节点,通过多种方式快速提醒相关人员干预切除,保证能源供应安全。

④节能降费

提供容需量电费统计,帮助企业降低基本电费。为调整负载、削峰填谷、无功补偿等节能改造提供数据支持。

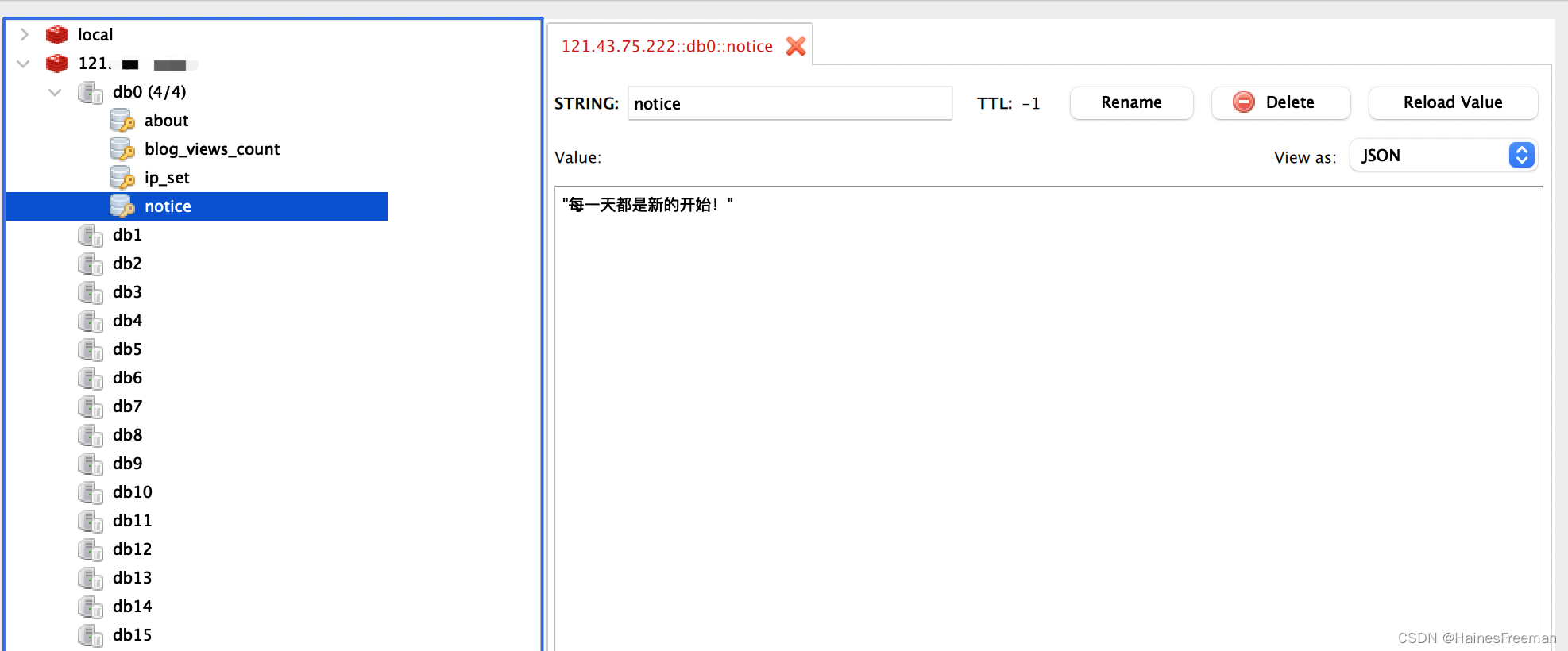

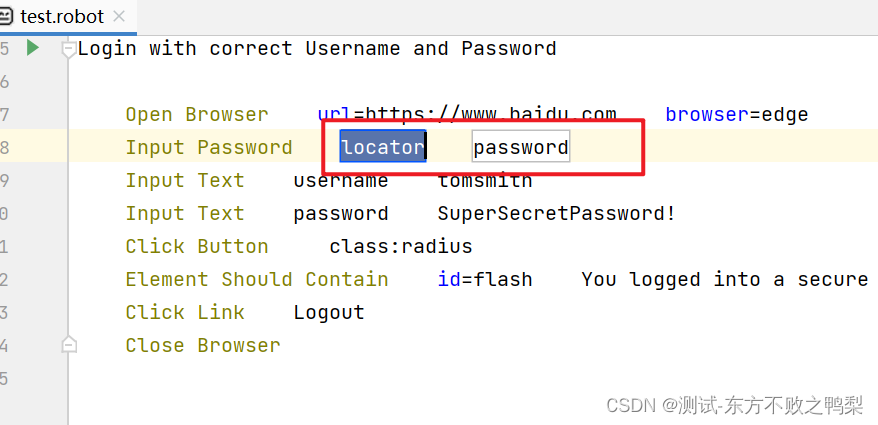

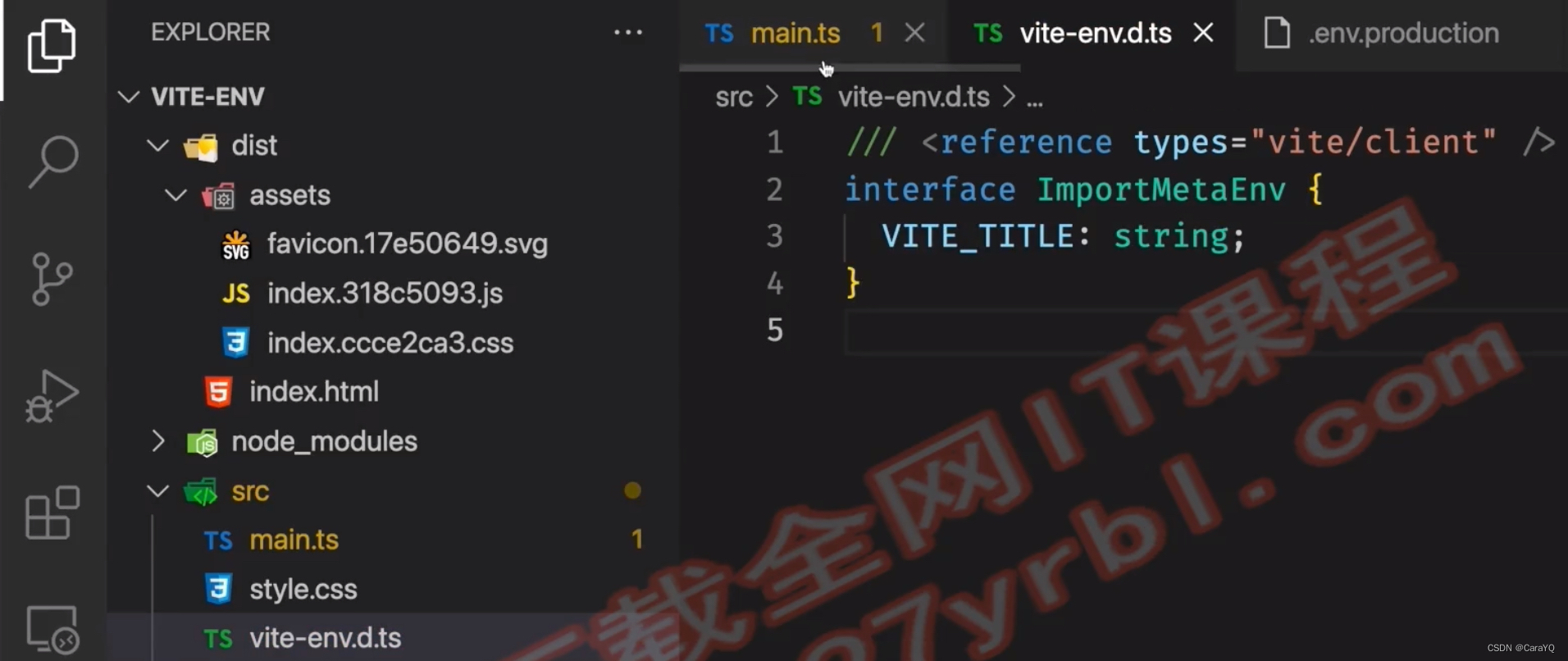

(4)系统平台界面

2、某铝制品公司

(1)概况

监测区域涵盖化一车间、化二车间、腐蚀车间、纯水车间、预处理车间、高温纯水车间等主要车间及其他剩余各车间。监测的能源种类包括电和水,总计接入332块电表、140块水表、若干原有水表及若干原有的智能设备。

(2)工厂痛点

①无法实时掌握电、水的使用情况。

②无法实时了解配电系统及设备的运行状态,异常处理不及时。

③缺乏精准量化的数据,无法量化能耗考核对象的绩效,人工统计困难,工作量大。

④无法及时发现能量在使用过程中的跑冒滴漏和异常用能等问题,存在能源使用浪费的情况。

⑤无法精准计算产品的单位能耗,生产成本偏高。

⑥无法对核心数据进行有效的安全管控。

(3)方案功能

①量化人员用能绩效

实现分工序/班组等的能耗独立考核,为KPI考核提供数据支持。

②精准掌握能源成本

提供电、水的消耗量及对应的费用数据,了解整个企业能源费用成本的详细分布情况。

③数据安全管控,保证数据安全性

自动记录平台用户登录和操作记录,对核心数据的权限进行管控,确保核心数据安全不泄露。

④改善工艺,降低产品单耗

全面掌握产品单位成本,为改善工艺提供依据,结合节能改造的实施,实现单耗下降约8%。

(4)系统平台界面