今天咱们聊一聊圆弧齿的相关内容,有兴趣的小伙伴一起来看看吧。

圆弧齿轮发展历史

早期齿轮传动的速度较低、传递的功率小,长期的生产实践使得人们开始意识到对齿轮单个轮齿形状(轮齿齿形)的研究的重要性,齿轮的齿形在很大程度上决定了齿轮传动的优劣与否。于是在17世纪末,人们才开始研究轮齿的形状,研究目的主要是获取连续平稳的传动以及得到更大的承载能力。早在1964年,法国学者Philippe DeLaHare 提出了渐开线齿形的设想。1765年,L.Euler对相啮合的一对齿轮齿形曲线的曲率半径和曲率中心位置的关系进行了计算,认为渐开线适合作为齿轮的齿形,随后创立了渐开线圆柱齿轮。经过长时间的研究完善,渐开线齿轮现在已经成为最为成熟的、用途最广的轮齿齿形。虽然渐开线齿轮具有很多优点,但其自身也同样具有不可忽略的缺点:

1、渐开线齿轮的传动,是“凸”齿面和“凸”齿面相接触啮合。根据接触强度理论来可知,“凸、凸”接触使得综合曲率半径较小,导致其相较于“凸、四”接触的承载能力较小。

2、渐开线齿轮在节点处纯滚动喷合,但啮合点离节点越远,则两哨合面之间的滑动速度也越大。这种滑动,对于齿面的磨损、发热、传动平稳性和效率以及使用寿命都很不利。

针对以上缺点,1962年美国的Wildhaber提出一种圆柱螺旋齿轮,其法面齿廓被设计成了圆弧。这种齿形为“凸、凹”圆弧相互接触,接触应力远小于渐开线齿轮“凸、凸”接触所产生的接触应力。

1954年,前苏联工程师Novikov提出把齿轮的端面齿形做成凸、凹圆弧的形状,并对这种齿形结构的啮合原理进行了分析,同时他对这种齿轮的强度进行了试验。结果表明,相同尺寸、材料的条件下,圆弧齿轮的接触强度要远远优于渐开线齿轮。同时,圆弧齿轮的使用寿命更长。

1968年,英国劳斯莱斯公司的Start提出了一种新型圆弧齿轮设计方案,这就是现在已被广泛运用的分阶式双圆弧齿轮。双圆弧齿轮将凸凹齿同放在一侧,这种设计可以大大节省制造成本,且同侧的凸齿廊同时参与啮合,承载能力倍增。同时,分阶式设计使得双圆弧齿轮齿厚比变大,增加齿根厚度,从而提高了齿轮的弯曲强度。

圆弧齿轮传动为轴向传动,这种方式的传动使得齿面滚动速度提高到圆周速度的倍,相喷合的齿面间易于形成动压油膜,且油膜厚度是渐开线齿轮的倍,有益于防止齿轮形成点烛及磨损。

圆弧齿轮应用

在实际工程应用中,圆弧齿轮因其具有承载力高,效率高,使用寿命长等特点,是继摆线和渐开线后,第三种最常用的齿形。圆弧齿轮参与啮合点愈多,齿轮承载能力愈高。20世纪60年代前苏联提出了公切线式双圆弧齿轮。美国标准双圆弧齿轮对齿形规定便釆用了这一形式的齿制。这种齿形被广泛运用在一些重装设备的传动系统中,主要用于冶金机械、矿山机械(包括煤矿减速机和煤炭挖掘机)、起重及运输机械、汽轮机、压缩机等。值得特别说明的是,利用圆弧齿轮设计的减速器在体积、重量以及承载能力方面明显优越于渐幵线齿轮减速器。前苏联制造的抽釆石油机械中的减速器,全部釆用公切线式双圆弧齿轮齿形,减速器重量相较渐开线齿轮减速器减轻。

除了前苏联,世界其他国家也非常重视圆弧齿轮的运用。英国的一家名为AEI的公司陆续研制了大传动比、大功率圆弧齿轮,并命名为Circarc齿轮。1962年,该公司设计制造了传动比i=10,功率达6000kw的圆弧齿轮传动副,并进行了试验验证。这种圆弧齿轮的承载能力是相同热处理工艺下、同尺寸、材料的渐开线齿轮的3~6倍。在圆弧齿轮的制造应用方面,日本后来居上,取得很大的成绩,日本率先发明出双圆弧齿廓的齿轮油粟,并先后申请了日、英、美三国专利。20世纪70年代,日本生产出的圆弧齿轮减速器功率可以达到4000kw,同时其扭矩输出值可以达到1GN。圆弧齿轮由前苏联引进入我国后,得到了大力推广,

圆弧齿轮在石油工业里也有很好的运用,特别是我国石油抽油机械中使用的高速齿轮大量运用了圆弧齿轮技术,并且拥有了双圆弧齿轮减速器相关行业标准(兰州石化所制定)。年,长庆机械制造总厂的石油抽油机年产量就己经突破台在年月我国正式向国际标准化委员提出在抽油机规范中增加双圆弧齿轮减速器内容的提案,并被认可釆纳。这个提案为我国抽油机行业在国际竞争中争取到了有利地位。

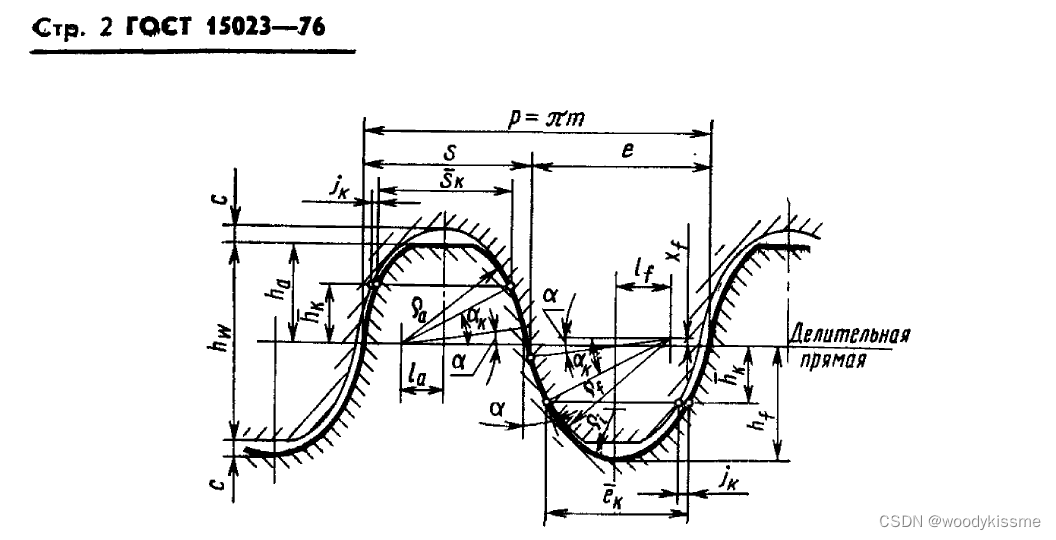

基准齿形

单圆弧齿轮工业运用不广泛,主要原因有:

1.单圆弧齿轮加工成本较高,加工一对相互喃合的凸齿与凹齿时,需要两把不同刀具。

2.由于单圆弧齿轮的结构设计,导致其齿根处抗弯强度较小,当重迭系数小于时,其抗弯强度比渐开线齿轮的抗弯强度要小。

双圆弧齿轮的提出,即是为了克服单圆弧齿轮以上的两个缺点。

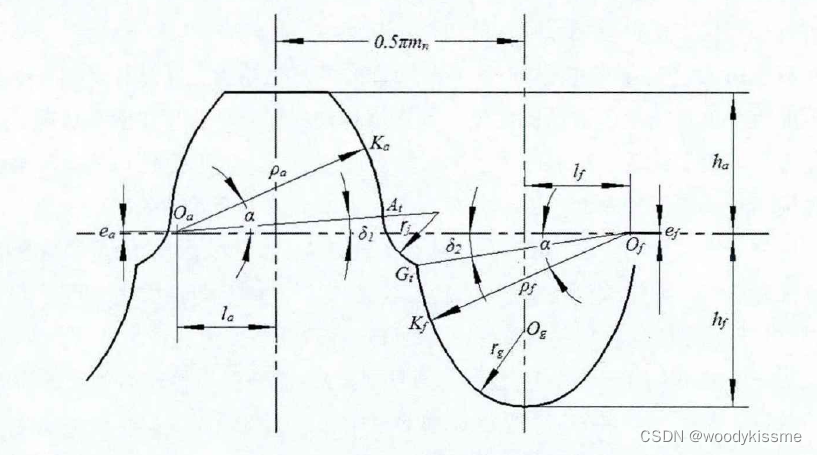

1.公切线式双圆弧齿轮

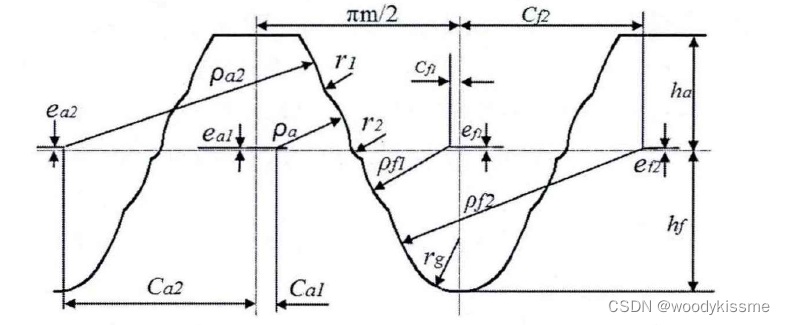

2.分阶式双圆弧齿轮基本齿廊

为了避免由公切线式双圆弧齿轮齿廊设计缺陷所带来的齿腰处过渡齿靡接触疲劳,双圆弧齿轮出现了分阶式设计,这种设计是由一个圆弧连接齿顶及齿根的两个工作圆弧,从而使得齿腰处有一个较大的间隙,很好地避免了早期齿腰处出现点烛的现象。分阶式双圆弧齿轮啮合传动时,齿根工作齿廊的锐角端比钝角端的接触应力大。齿腰过渡齿廊尖点处是一个薄弱环节。

3.分阶式四圆弧齿轮

据相关文献介绍,分阶式四圆弧齿廓齿轮满足齿轮啮合基本定理中对定比传动的要求。且分阶式四圆弧齿轮单个轮齿上最多有四个咱合点,传动稳定性更胜于双圆弧齿轮。同时,多于双圆弧齿轮的啮合点数使其承载能力大幅增加,利用有限单元法对分阶式双圆弧齿轮及分阶式四圆弧齿轮的承载能力进行分析比较,得出结论为:在模数相同、齿数相同以及材质相同的情况下,分阶式四圆弧齿轮的承载能力较双圆弧齿轮的承载能力提高60%以上。

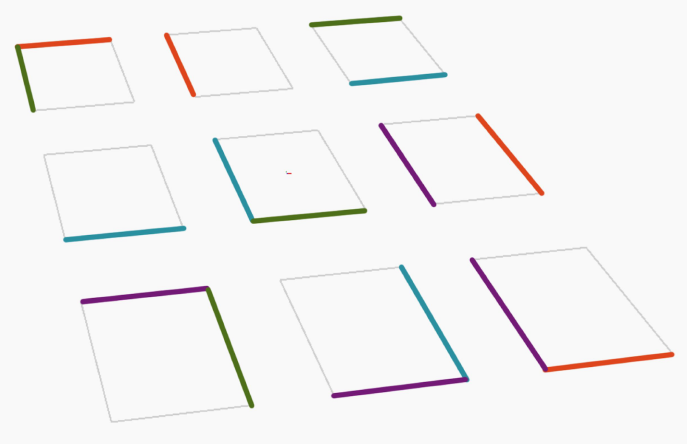

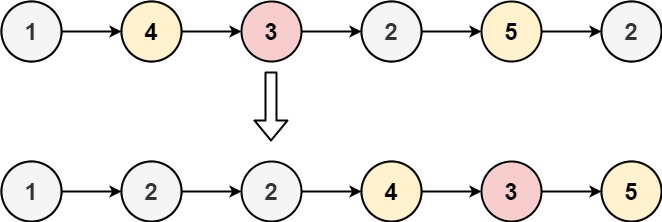

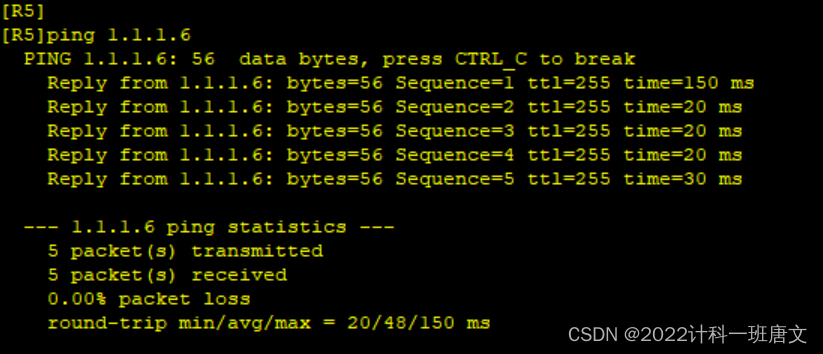

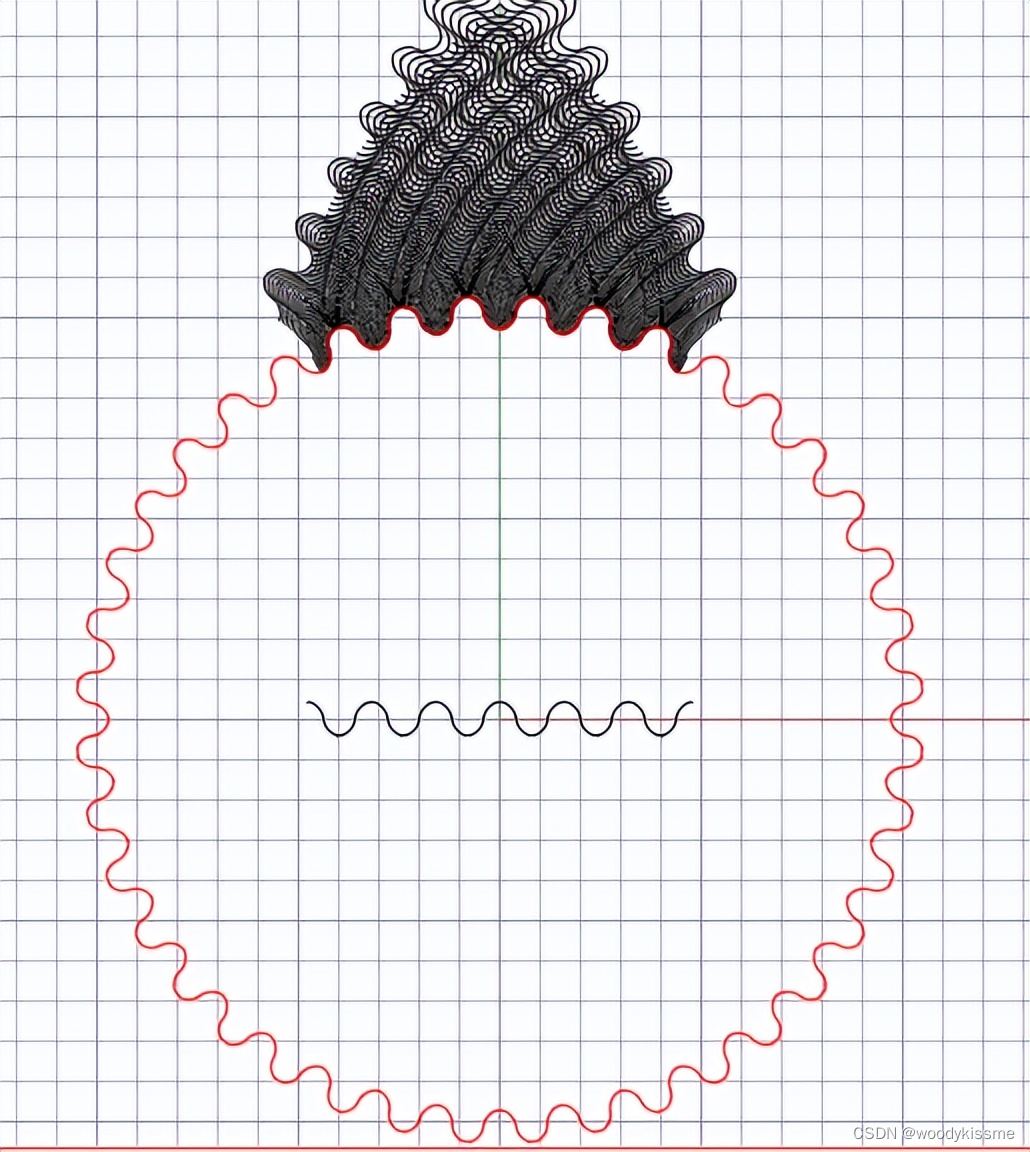

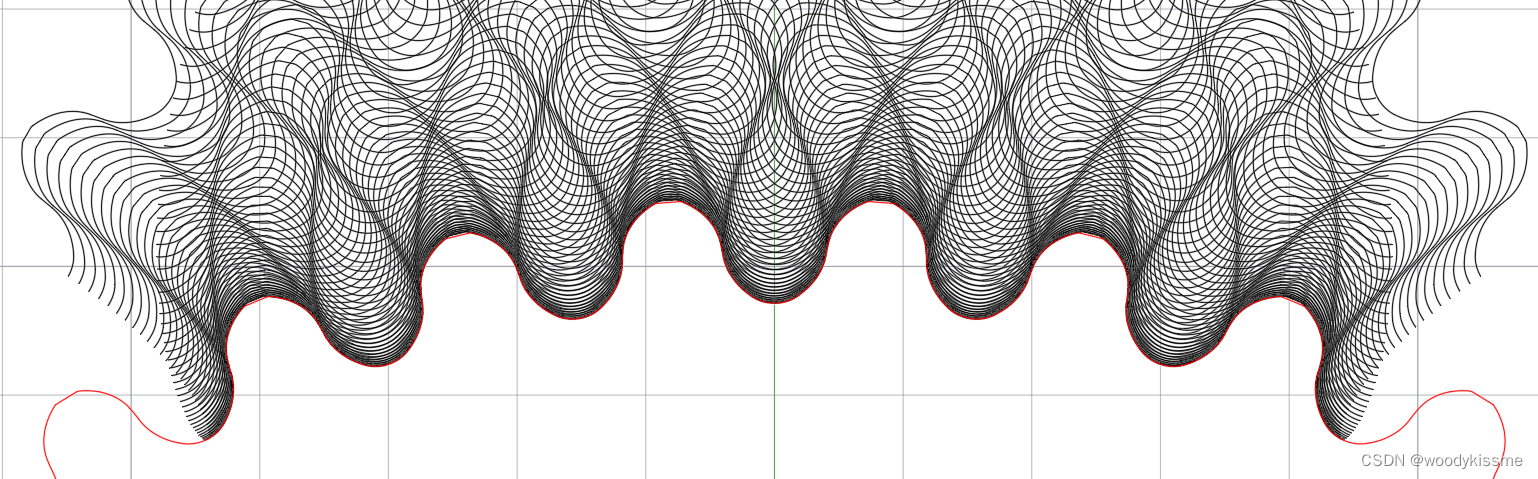

下面是一个公切线式双圆弧齿轮滚后的端面齿形:

放大看看:

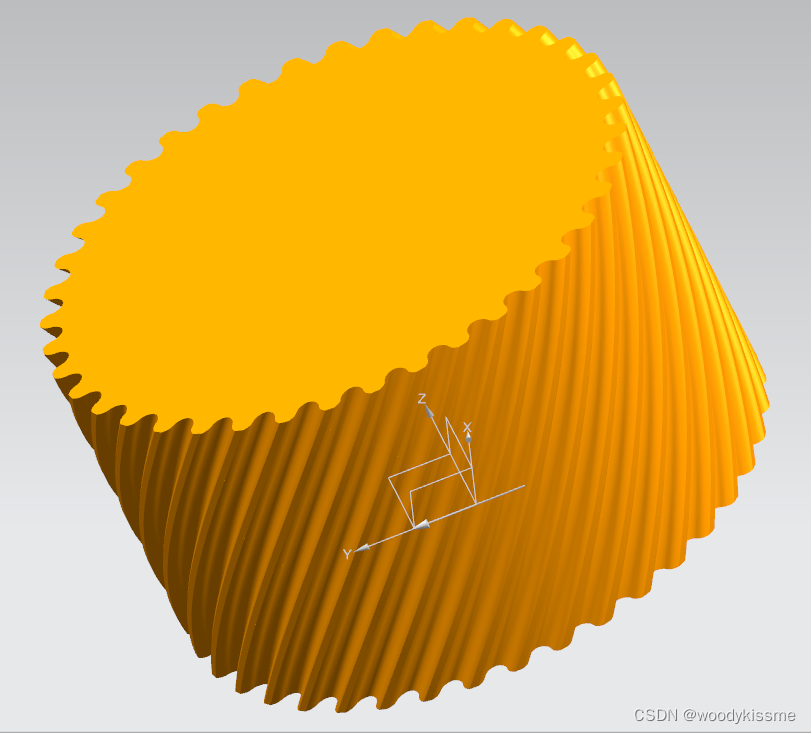

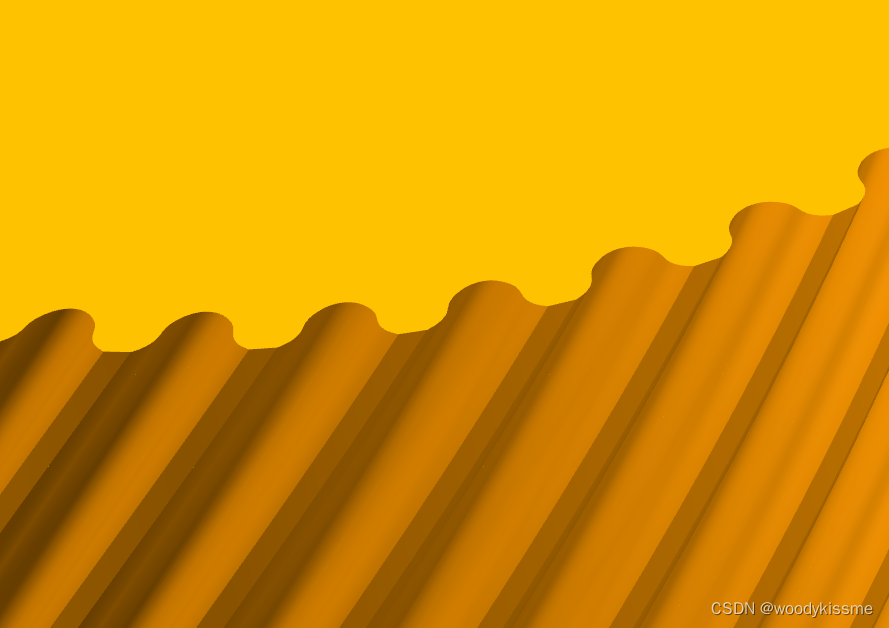

导入UG之后,建立三维模型:

有了三维模型,可以得到法向齿形,有了端面齿形也可以参考之前的转子工件计算成型刀具,这么还没计算过,空了研究一下。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。

今天就分享到这,感谢您抽出宝贵的时间阅读!