摘 要

针对复合机器人在机床上下料中的定位方法,本文主要关注识别机床卡盘和末端作业面的定位。首先分 析了复合机器人在机床上下料过程中的工作原理及其基本结构,包括

AGV

(自动导引车)和协作机器人

的功能及特点。然后,详细阐述了如何使用视觉系统和纠偏算法来识别机床卡盘和末端作业面,进而实

现了复合机器人在机床上下料作业过程中的精确定位。接着提出了一种基于视觉系统和纠偏算法的复合

机器人定位方法,该方法可以有效地识别机床卡盘和末端作业面。最后,对文中所提出的定位方法进行

了实验验证,并与现有的定位方法进行了比较。实验结果表明,本文提出的定位方法能够有效地提高复

合机器人在机床上下料过程中的定位精度和工作效率。总之,本研究为复合机器人在机床上下料中的应

用提供了一种有效的定位方法,具有较高的实用价值。

关键词

机器人,视觉识别,

AGV

,坐标转换,机床上下料

1. 引言

随着技术的升级换代,国家提出了“中国制造 2025”、“工业 4.0”等相关政策。制造业的自动化、 智能化程度都不断的提高。近年来,珠三角地区甚至是泛大湾区的制造业企业纷纷提出机器人换人的计 划,以求降低生产成本,提高生产效率,同时提高生产的弹性[3]。

机床作为工业母机,在工业化进程中具有举足轻重的地位,将需要机床加工的工件移动到待加工位 和从待加工位将工件移走统称为机床上下料工序。目前比较常见的机床上下料方式有机械手、气缸组合、 物流小车、工业机器人等。在国内制造业中,普遍采用专用设备或者人工进行机床上下料作业,这在单 一产品线,以及产能不高的情形是适用的。然而,社会在不断向前发展,科学技术也在不断进步,产品也不断升级换代,像传统那样使用专机或人工进行机床上下料工序就不能满足大批量生产的需求了。因此亟需研发一种能够克服专机或人工机床上下料结构复杂、柔性不够、效率低下、容易发生工伤事故、劳动强度大等缺点的新方法[2][7]。

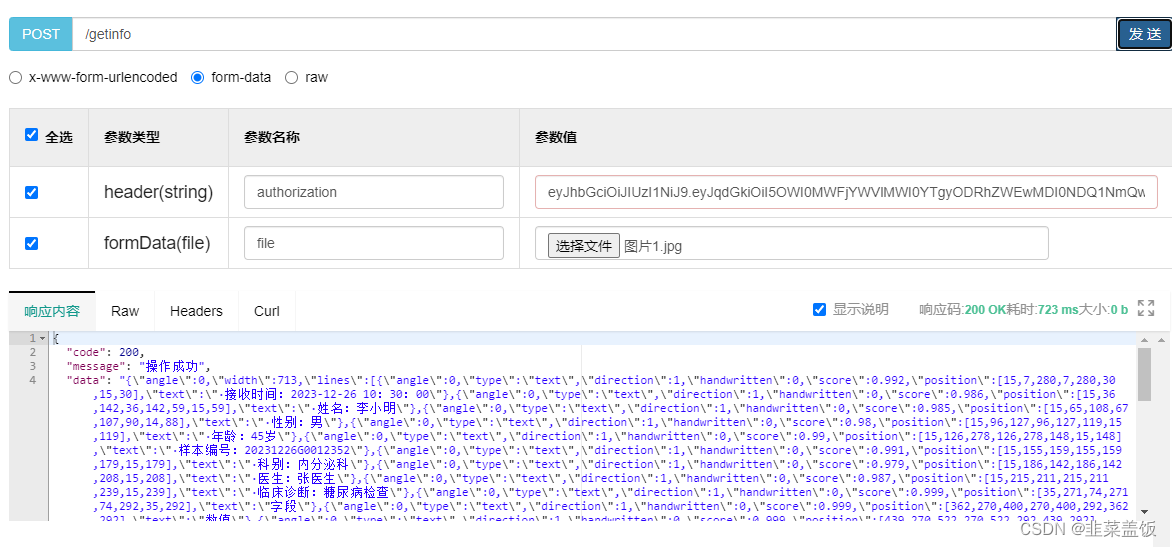

针对上述情况,本文提出一种采用移载协作机器人配合视觉识别方法[8][9],视觉的使用方式均采用 市面成熟的设备

[4][5]

,该方法应用在机床上下料工序中可以有效改善上述使用

agv+协作机器人进行机床 卡盘特征不清晰,机床内部空间小的问题

[1]

。因为

AGV

的移动特性,系统中的

IO

使用的是无线

IO[6][10], 经实践证明,该方法可以显著提升定位点的精度,同时,在医疗领域也是有类似的应用

[9],多数的坐标 系转换方法原理相同,但是在具体场景中的使用差别较大

[11][12]

。

2. 设备的组成和工作流程

这个系统的整体组成包括以下五个部分:1.

机床(

5

台)是主要的生产设备,负责进行加工操作。 2. AGV

(自动导引小车)在机床之间运输零件,协助生产流程的进行。

3. 协作机器人可以与工作人员一 起工作,执行一些特定的任务,提高生产效率。

4. 检测台负责产品的质量检查,确保产品质量符合要 求。

5. 自动化仓库负责存储原材料、半成品和成品,提高存储和检索的效率和精度。 这个系统通过自 动化和智能化技术,提高了生产效率和质量,降低了人工成本,是现代制造业的重要组成部分。

2.1. 核心组件

核心组件由三部分组成见

图

1

,分别为:

1.机床,这是系统的核心部分,负责进行主要的生产工作。 这些机床可以独立操作,也可以通过网络连接进行协同生产。

2. AGV

(自动导引小车):AGV 用于在机 床之间运输零件,以及从仓库中提取和送回原材料和工具。它能够自主导航,减少人为干预,提高生产 效率。

3. 协作机器人:协作机器人与工作人员一起在生产环境中工作,它们可以执行一些重复性、危 险或繁琐的任务,例如装载和卸载机床,进行质量检测等。

Figure 1.

Machine tool, collaborative robot, and AGV

图

1.

机床 协作机器人及

AGV

本文讨论的工件放置目标点机床卡盘如下

图

2

所示,所用工具头两个夹爪,配一套视觉摄像头和光 源,体积较大,机床门较小,内部空间狭窄,无法进行有效拍摄卡盘的位置特征,此卡盘特征较为复杂。 而且在加工工件后,会有油污,无法正常识别。

Figure 2.

The gripper is in the position of the machine tool chuck.

图

2.

夹爪在机床卡盘位置

2.2. 辅助组件

辅助组件由两部分组成,分别是:1.

检测台:检测台如下

图

3

用于对生产出的产品进行质量检查。 它可能包括一系列传感器和测试设备,用于检查产品的尺寸、形状、材料等特性。 2. 自动化仓库:仓 库用于存储原材料、半成品和成品。自动化仓库使得物品的存取更加高效和精确,它通过自动化的机械 系统和计算机管理系统,可以快速地存储和检索物品。

Figure 3.

The gripper is located at the entrance and exit of the automated warehouse.

图

3.

夹爪在自动化仓库出入口位置

2.3 工作流程

先简单介绍了整套设备的工作流程,重点介绍机床取放位置的流程,机床部分的操作是本文设计的 重点。

2.3.1 总体工作流程

这个工作流程涉及到自动化控制系统和机器人。下面是大致的描述如下

图

4

: 1. 总控系统:总控系 统是整个流程的核心,它负责发出任务指令。这些指令可能包括对机器人的动作指令,例如移动到特定 的工位,执行特定的操作等。

2.

系统控制

IO

:系统控制的

IO

(输入

/输出)设备是连接总控系统和机器 人的桥梁。机器人通过读取这些

IO

来判断下一步的工作任务。

3. 机器人:机器人根据系统控制的 IO 来判断需要前往的工位和工作任务。然后,它会按照指令移动到指定的工位,执行相应的操作。 具体步 骤如下:

1.

总控系统生成并发送任务指令。这些指令可能包括工位的编号,需要执行的任务等。

2. 系 统控制

IO

接收这些指令,并将其传输给机器人。

3.

机器人读取系统控制的

IO,根据其中的指令来判断 下一步的工作任务。

4. 机器人根据判断结果,移动到对应的工位。这个过程可能涉及到机器人的路径 规划,导航等复杂技术。

5.

到达工位后,机器人执行总控系统发出的任务指令。 6. 任务完成后,机器 人返回原位或进行下一步的操作,等待新的任务指令。 以上就是一个基本的自动化工作流程。在实际的 工业环境中,可能还需要考虑其他因素,例如机器人的安全性,工作效率等。

Figure 4.

General route chart

图

4.

总体工作流程图

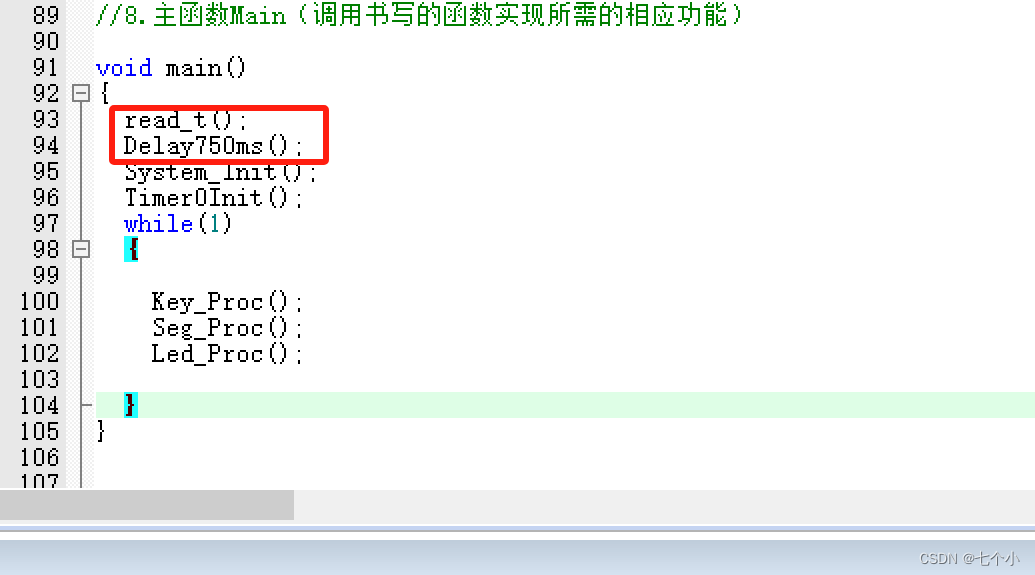

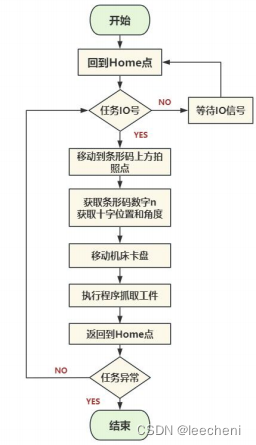

2.3.2 机床位置的取放流程

1. 机床位置的取放流程如下

图

5

: 确定取放物品的位置:首先,需要确定要取放的物品在机床的哪 个位置。这通常会涉及到对机床的内部结构和物品的特性有一定的了解。 选择适当的工具:根据要取放 的物品的特性和位置,选择适当的工具。这些工具可能包括机械臂、抓取器、滑块或者其他专门的设备。

确定最佳路径:在确定了工具之后,需要确定最佳的路径来达到目标位置。这可能涉及到对机床的空间 使用、安全限制和其他因素的理解。 执行取放操作:使用所选的工具,按照确定的最佳路径进行取放操 作。这个过程可能需要高度精确的控制和协调,以确保物品的安全和准确放置。 确认操作完成:在完成 取放操作后,需要确认操作是否成功。这可能涉及到检查物品是否被正确放置,工具是否已经返回安全 位置,以及是否有任何异常情况发生。 2. 其他位置的流程与其类似: 虽然不同位置的机床可能会有其 特定的挑战和需求,但是基本的取放流程大致相同。确定物品的位置、选择适当的工具、确定最佳路径、 执行操作和确认操作完成是通用的步骤。 3. 校准流程的提取: 校准流程通常会涉及到一些特殊的步骤, 例如设置基准点、进行测量、比较数据和进行修正等。这些步骤可以从取放流程中提取出来,因为它们 都涉及到对工具和操作的高精度控制。在某些情况下,校准流程可能会在每次取放操作之前或之后进行, 以确保工具的精确度和安全性。

Figure 5.

Pick and place route chart

图

5.

取放流程图

综上所述:1.

确定目标和任务:明确工作的目标和任务,以便确定工作流程和优先级。

2. 规划工作 步骤:根据目标和任务,规划完成工作所需的具体步骤。

3. 制定时间表:根据每个步骤所需的时间和 优先级,制定一个详细的时间表。

4.

准备工具和材料:根据工作需要,准备必要的工具和材料。

5. 执 行工作步骤:按照