精益生产又称作“Lean Manufacturing”或“Lean Production”,它是一种强调消除生产过程中一切形式的浪费,注重流程优化以提升整体效能的管理哲学。源自丰田生产系统(Toyota Production System),精益生产培训目标在于最大限度地提升客户价值同时降低浪费。

企业实施精益生产培训的难点

1. 组织文化改造难度

地道的精益转变要求企业文化彻底改变,而这往往遭遇组织惯性和抵制新变革的心态。

2. 员工参与和接受度

员工可能对流程变更感到不适或敌视,认为新方法可能对他们当前的工作方式构成威胁。

3. 缺失持续改进的驱动

在精益生产的旅程中,初始的进步容易消耗动力,企业可能难以维持持续改進精神。

4. 供应链整合问题

随着生产需求的快速变化,要求供应链伙伴能够及时响应,供应链整合成为另一个挑战。

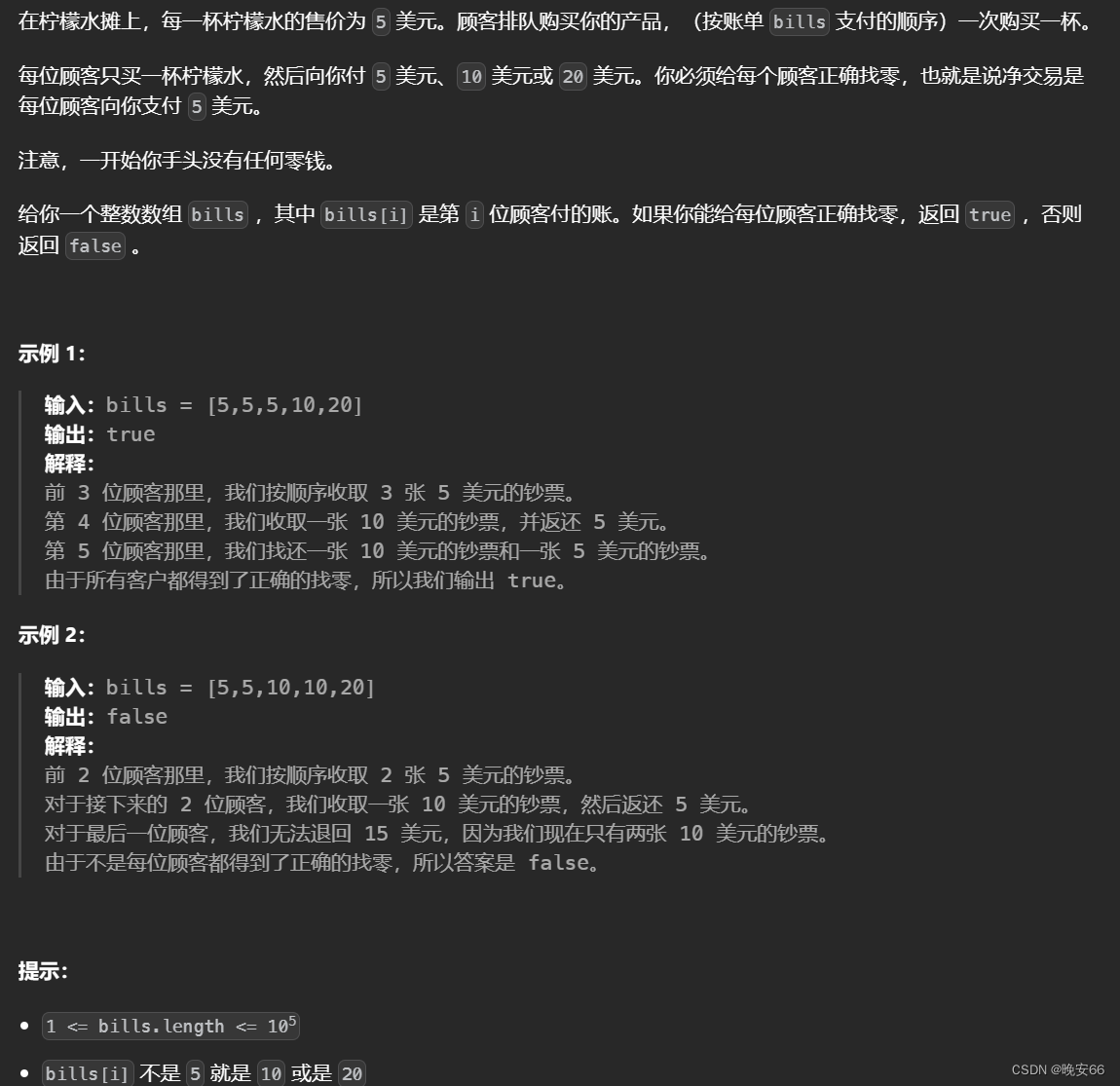

5. 精准的数据监控

缺乏有效、精准的数据监测和分析,将难以精确识别并消弭生产中的浪费。

6. 过程改良的复杂性

牵涉到流程重组或技术升级时,改良工作将变得异常复杂。

解决企业面临风险的策略

1. 持续教育与培训

加大投入在员工教育与培训上,让每个成员理解精益生产理念的重要性及其在公司目标中的作用。

2. 加强内部沟通

建立有效的沟通渠道,让员工意识到他们是精益转型中的重要力量,并鼓勵他们参与进来。

3. 鼓励持续改进文化

推行Kaizen活动,持续不断地寻找和甄选每一个改善的机会,并对其进行奖励,培养企业的持续改善文化。

4. 强化供应链协作

与供应商建立紧密的伙伴关系,确保供应链尽可能灵活、高效,能够快速适应需求的变化。

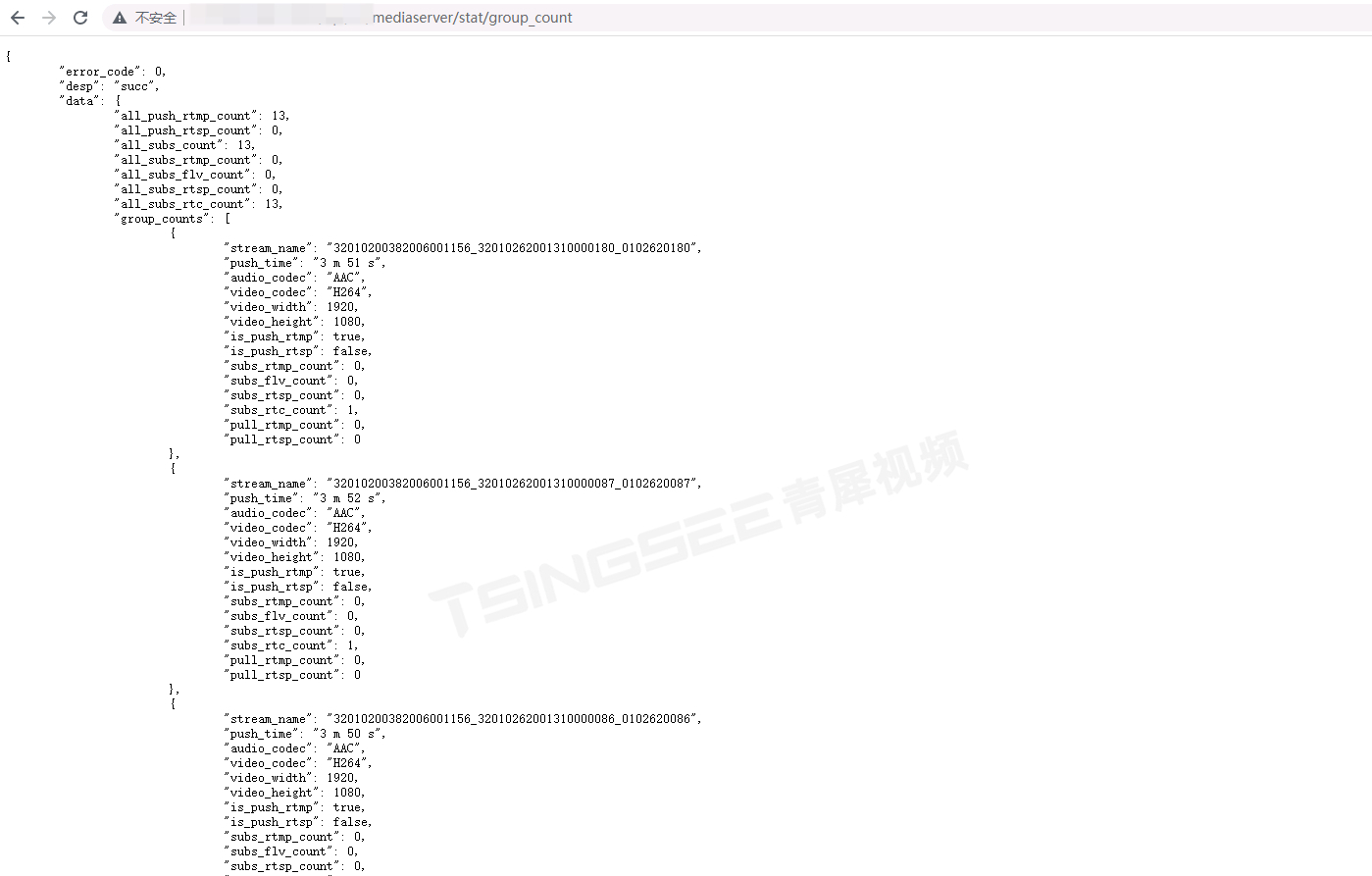

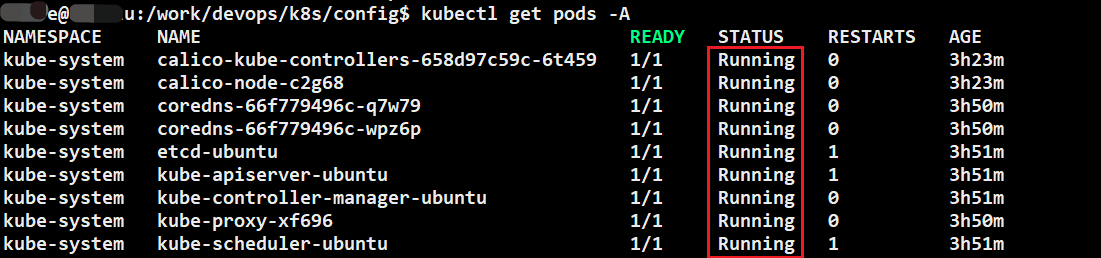

5. 构建实时数据分析系统

建立实时、自动化的数据监控与分析体系,为做出精准的生产决策提供数据支持。

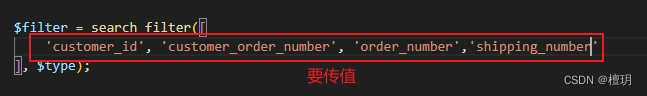

6. 采用价值流程图(Value Stream Mapping)

使用工具如价值流程图等工具,识别关键流程并实施相应的流程改造,以取得更大的效益。

精益生产培训不只是一项技术或流程,它是一种企业管理策略与哲学思想的激变。它贯穿于企业结构的方方面面,致力于不断提升工作方式和生产流程。纵然企业在这一转型中可能会面临种种挑战,但通过综合策略与系统解决方案,可以克服障碍,迎来望生产效率与质量的显著提升。