引言

由于薄膜和涂层在微电子学、光学、生物技术、微机械、航空航天和工具工业等领域的广泛应用,薄膜和涂层的应力诱发失效现象是一个非常重要的问题。薄膜开裂和剥落可能是由拉伸应力引起的,而屈曲和分层是由压缩应力的松弛引起的。应力产生和松弛的竞争机制对于控制薄膜结构的应力-应变状态和提高其可靠性是必要的。

薄膜和涂层中产生的应力可由外部因素引起,如热效应或机械效应(外部应力),以及在薄膜生长过程中发生的结构和相组成的演变(内部或生长应力)。与由许多机制产生的内在应力相反,外在应力可以在良好控制的实验条件下进行研究。因此,本文的重点是比较金属薄膜和陶瓷涂层在内应力和外应力作用下的失效机理,以揭示它们的共性和理解影响薄膜结构可靠性的因素。

薄膜和涂层内应力产生的机理

根据沉积的材料和沉积参数,薄膜和涂层中产生的内应力可以是拉伸的或压缩的。生长多晶薄膜中张应力的产生通常被认为是由于岛状物聚结和晶界的形成。拉伸应力的另一个来源是薄膜致密化,这是由于其重结晶和与晶界、空隙、空位等相关的过量自由体积的重新分布。

溅射沉积薄膜和涂层中产生压缩应力的一个重要机制是原子喷丸,即由于高能粒子的轰击,间隙原子和错配原子结合到薄膜。此外,薄膜中的内应力可能是由于相变、沉淀、杂质的结合、水分和挥发性物质的吸收和解吸等引起的。

薄膜和涂层内应力产生的机理

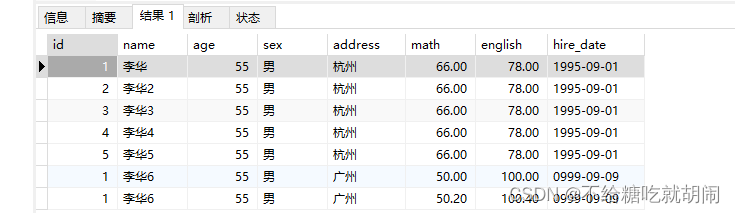

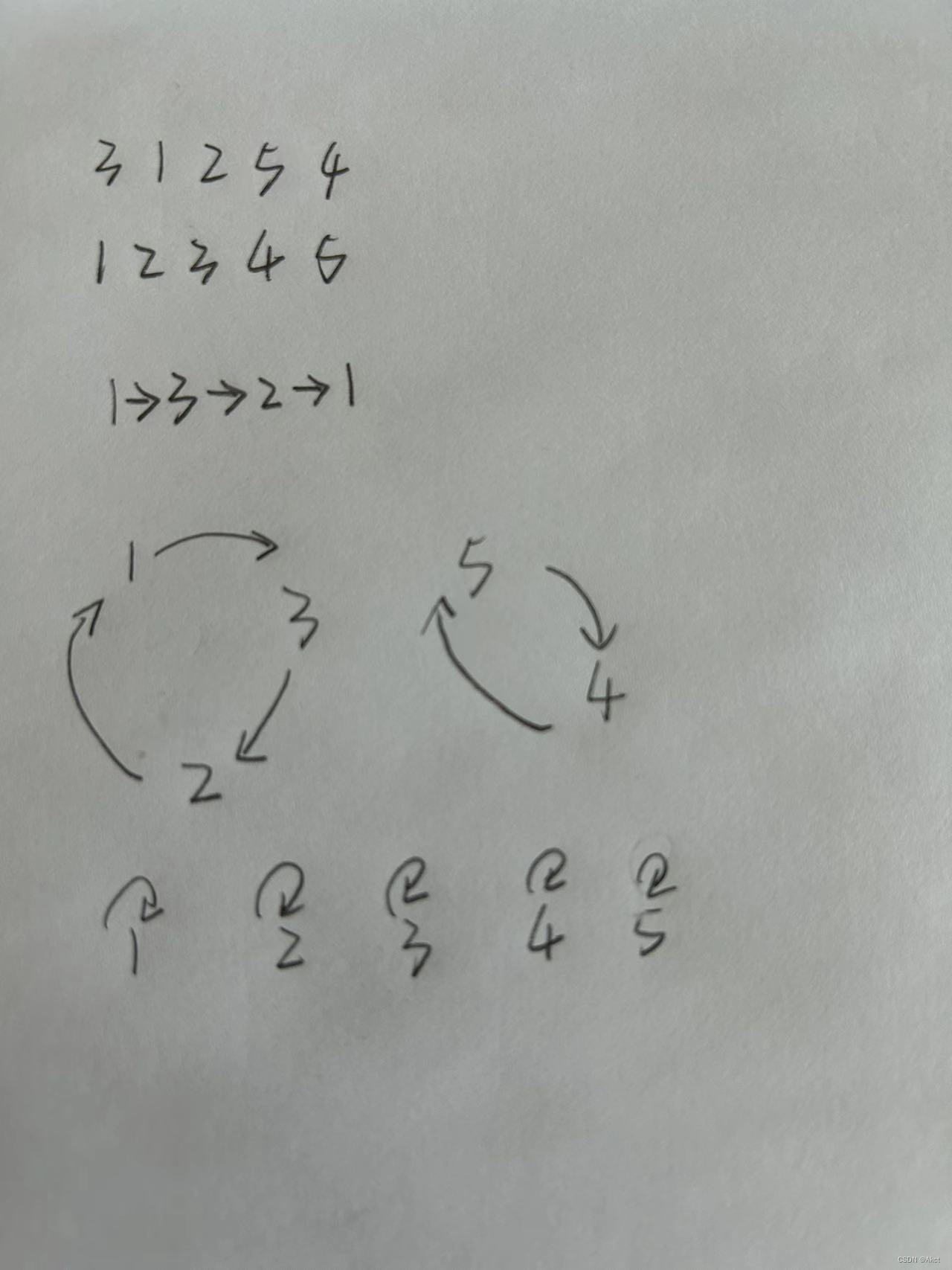

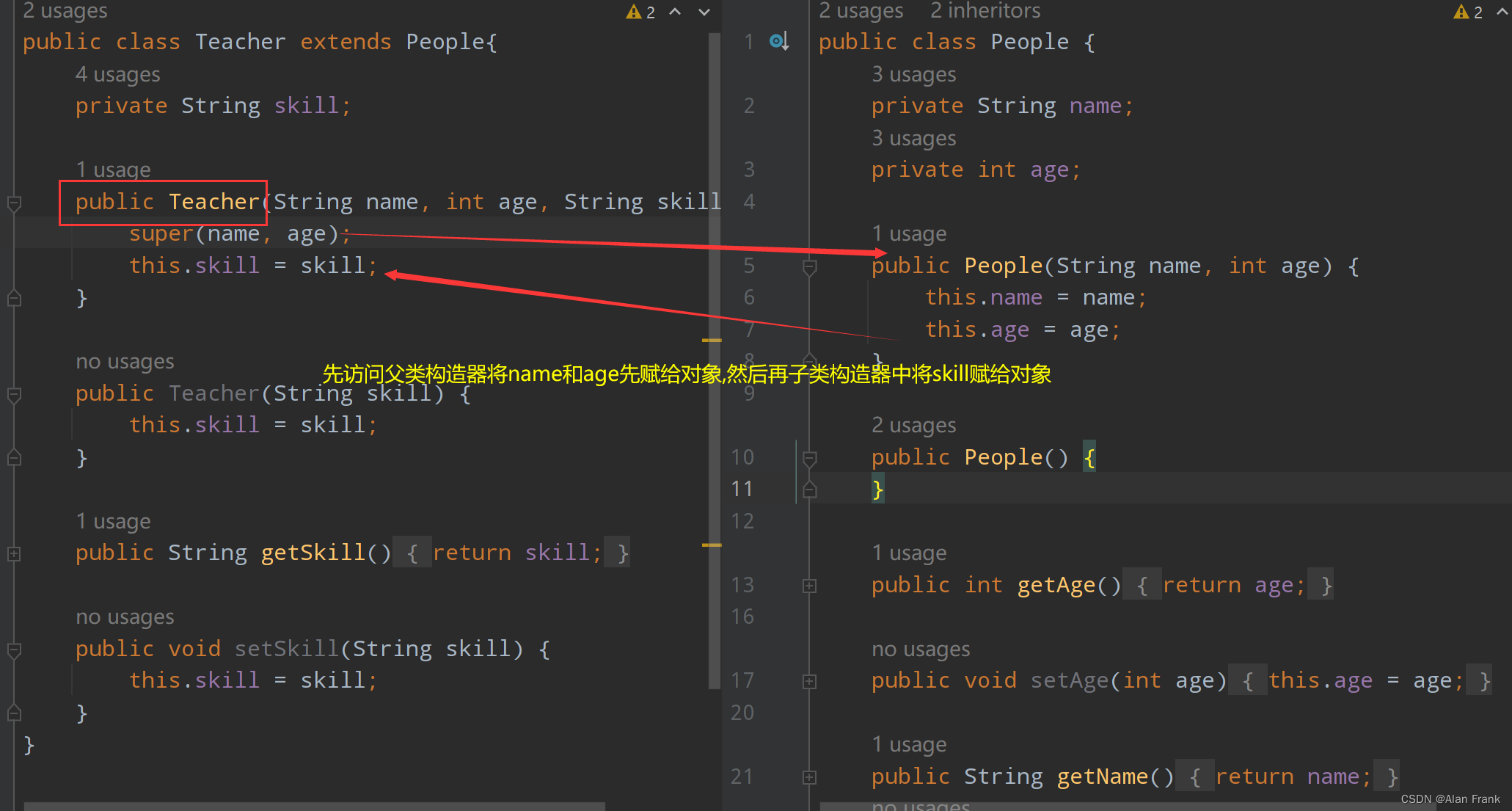

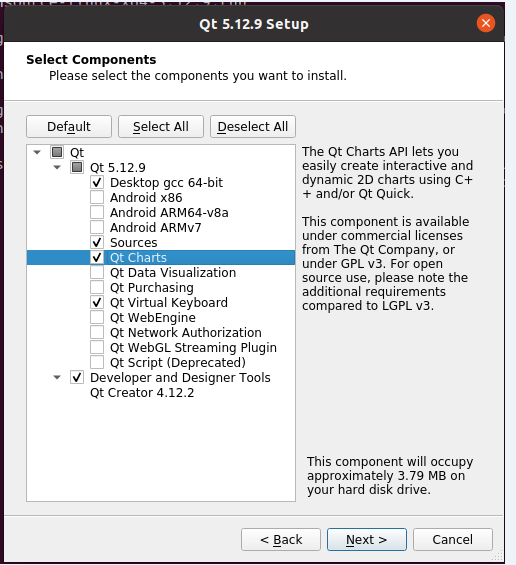

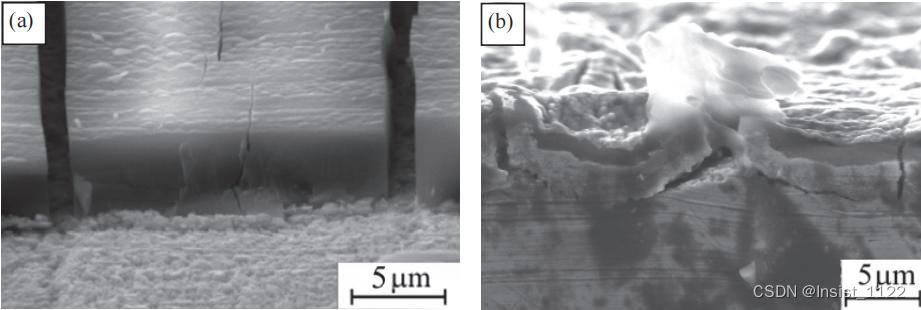

内应力引起的薄膜和涂层的失效模式是由它们的强度和界面剪切强度之间的相关性决定的。如图1所示,当面内拉伸应力超过膜的断裂强度时,它通过形成多个裂纹而失效。由于它们的低弹性模量和高塑性,在薄金属薄膜中很少出现裂纹,然而,在脆性陶瓷薄膜和涂层中却很常见。

因为碳氮化硅膜的热膨胀系数接近硅衬底的热膨胀系数,所以看起来裂纹是由生长应力而不是热应力引起的。如果剪切应力变得高于界面的极限剪切强度,就会发生薄膜分层。

图1:基底上薄膜的失效模式

薄膜和涂层在外部作用下的失效

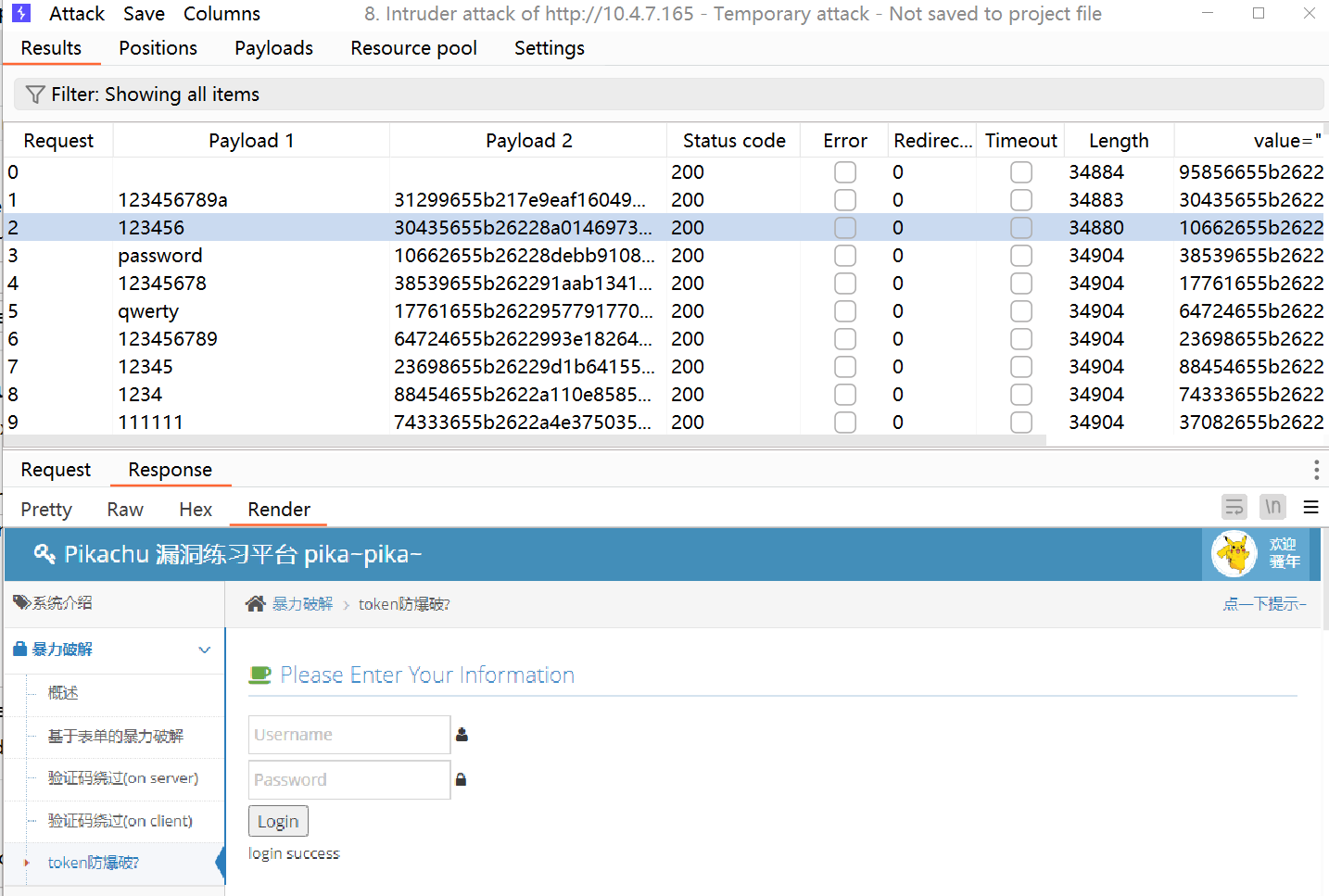

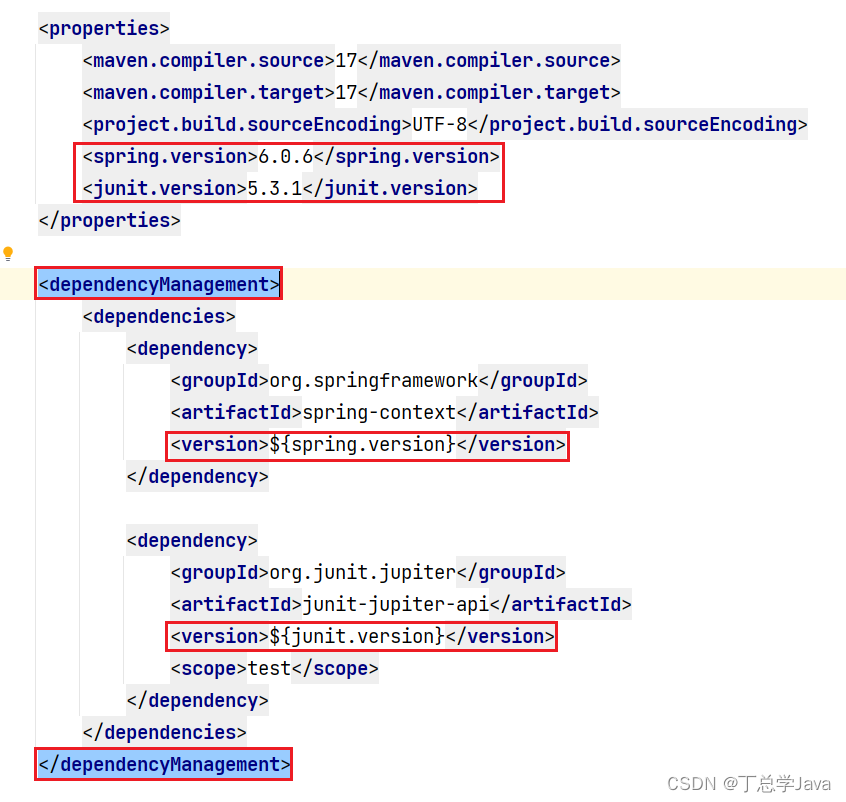

在单轴拉伸、交变弯曲和热循环条件下,英思特详细研究了薄膜和涂层的应力诱导失效,加载条件假定与薄膜结构的常见应用相似。如同内在拉伸应力的松弛一样,承受单轴拉伸的薄膜和涂层的失效是通过边缘分层或形成横向裂纹的方式发生的。

在后一种情况下,相邻裂纹之间的分离膜碎片在随后的载荷下独立地应变。碎片中的应力分布类似于初始连续涂层中的应力分布:面内拉伸应力在碎片中心处最大,在裂纹附近迅速减小到零,而界面剪切应力在中心处为零,在靠近边缘处达到最大值。

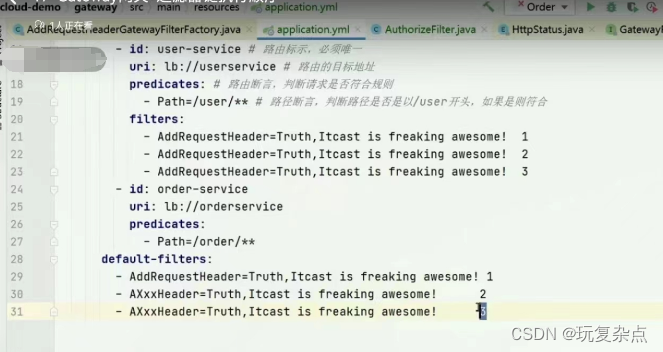

因此,随着应变增加,断裂机制的竞争可导致涂层碎片中心出现新的横向裂纹或导致碎片边缘分层(图2)。

图2:硅铝涂层单氮张力的断裂

在减少涂层碎片的过程中,出现新的裂纹需要更高的应变增量。结果,涂层/基底界面处的剪切应力增加,这种松弛通过沿着碎片边缘形成II型裂纹而发生,并可导致涂层碎片的剥落。因此,相邻横向裂纹之间的间距越小,表明涂层对基底的附着力越好。

与内在压缩应力的情况一样,薄膜和涂层中外在压缩松弛的主要机制是它们的屈曲分层。当膜沉积在弯曲变形受到严格限制的刚性基板上时,应力引起的翘曲发生在膜和基板之间的结合被各种界面缺陷局部削弱的区域。