随着社会发展和用户对汽车产品要求的提高,在排放油耗法规逐步加严与新能源汽车凶猛来势的双重夹击下,动力系统配置、车辆配置以及目标市场的多样化正在为汽车产品开发工作带来巨大挑战,也给整车厂研发带来巨大压力。自2005年实施的CAFC,即乘用车企业平均燃料消耗量法规第四阶段的GB 27999-2014规定:2020年生产的乘用车平均燃料消耗量降至5.0L/100km。

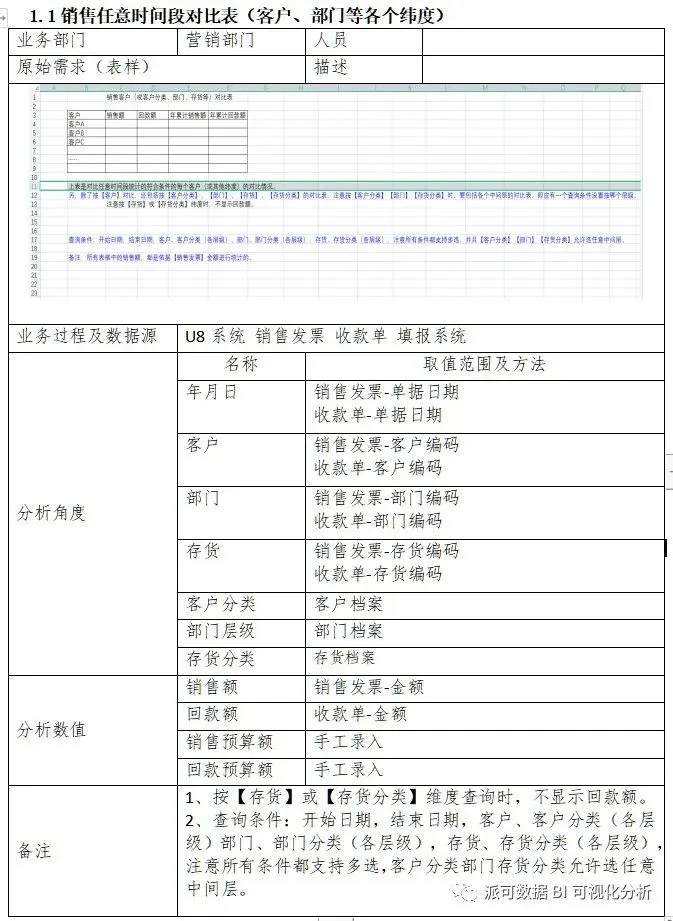

▲图1 整车标定面临的挑战

在过去20余年的发展历程中,为应对汽车行业的飞速发展,整车厂始终在寻找缩短研发周期、优化研发流程、提高研发质量、降低研发成本的途径之路上不断前行。

作为产品开发后期的重要环节,整车电控标定能够有效实现汽车在排放、油耗、驾驶性、NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能等各方面的全面提升。整车电控标定需要根据动力系统的配置进行全面的试验方案设计,然而每增加1个配置,试验方案设计的复杂程度就几乎增加1个维度。

系统配置的增多带来的整体试验呈几何级数增长,运用传统标定方法已很难满足当前汽车产品开发的需求,急需寻找一种先进的标定方法和工具来解决这一问题。虚拟标定技术作为基于仿真模型的标定技术,能够有效解决上述问题的技术手段,逐步受到整车厂的重视。

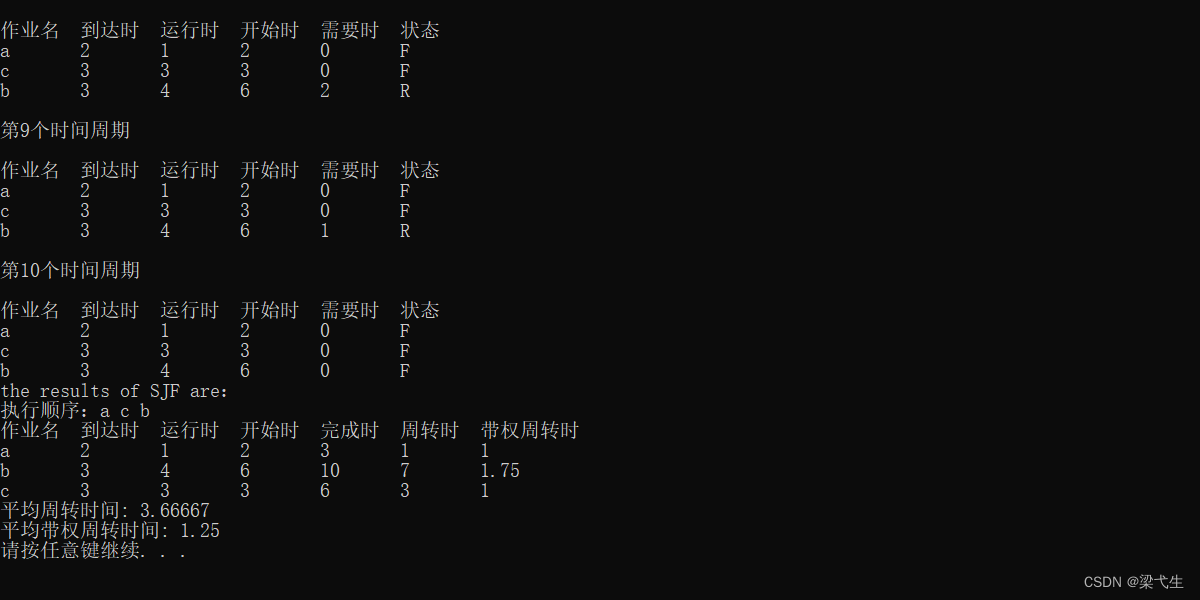

近年来,国内外主要汽车厂商在虚拟标定相关研究上的投入日益增多,2015年至2020年全球各主机厂商在美国汽车工程师学会(Society of Automotive Engineers,SAE)上发表虚拟标定论文情况如下图所示

▲图2 各主要厂商2015到2020年在SAE上发表虚拟标定论文数

国内汽车厂商如吉利、长城、长安也均在开展相关研究,著名的第三方技术咨询公司AVL、Ricardo、FEV、ETAS等,也已有了在某些特定应用场景的成功应用案例。

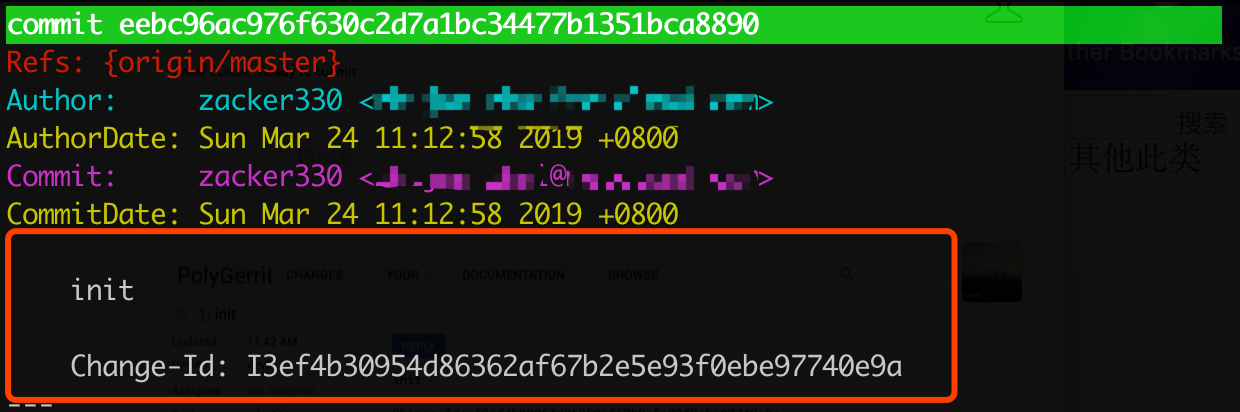

▲图3 虚拟标定技术的价值

虚拟标定使用先进的方法论和工具链来解决复杂问题,其技术优势主要通过以下途径来实现:

1.标定工作前移。标定工作开始时间从样机/车试制完成提前至样机/车性能设计完成,可以实现标定工作提前6~9个月启动,与整车开发其他工作并行开展,从而缩短整个产品开发周期。

2.标定效率提升。自动化测试在虚拟平台上有更大的使用空间,可全天24h运行。

3.摆脱环境和季节因素的影响。节省排放车辆如静置等试验准备时间,三高标定可随时进行,其中三高标定是指高温、高寒、高原标定试验。

4.易于实现极限工况和重复工况。最高车速、OBD(On-Board Diagnostics,车载自诊断系统)故障模拟、RDE(Roadside Emissions Testing,道路排放测试)工况等在虚拟环境中更易于实现,且不用担心车辆驾驶安全和车辆保养问题。

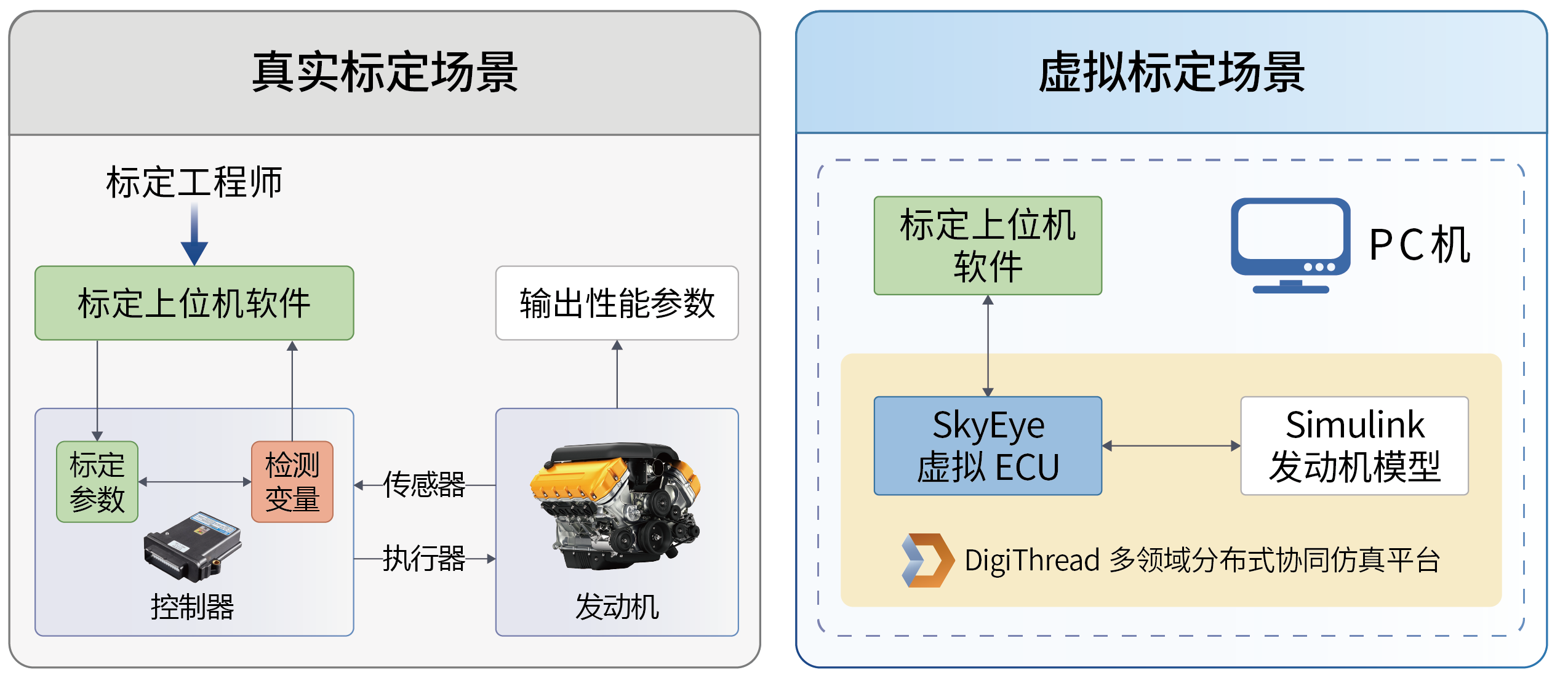

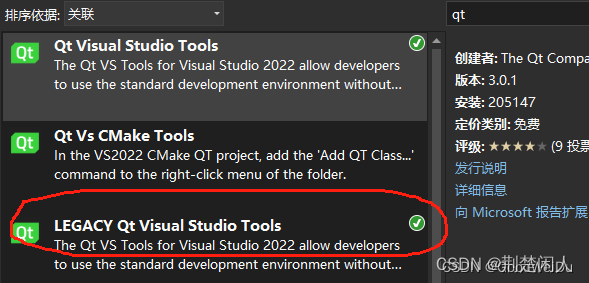

除了上述内容,虚拟标定技术不仅对标定本身有着贡献,还可以很好反哺汽车性能设计和控制策略开发。举例而言,基于天目全数字实时仿真软件SkyEye模拟真实控制器中的NXP MPC系列芯片并运行真实ECU软件,建立虚拟CAN总线与INCA上位机的连接,可以解决真实标定场景中存在的实验环境限制、试验成本高、测试情况难以全覆盖等问题。同时结合多领域分布式协同仿真平台DigiThread及虚拟物理模型,即可满足汽车领域各类系统半闭环仿真的需求。

▲图4 SkyEye汽车虚拟标定案例

虚拟标定技术旨在使用先进的方法论和工具链解决复杂问题,目的在于大大减少整车厂人员、车辆和试验资源的投入,同时缩短开发周期,降低开发费用,提高测试数据质量。

参考文献

[1] 杨云波,陈国栋,张学锋等.整车级虚拟标定技术的应用研究[J].汽车文摘,2022(01):57-62.DOI:10.19822/j.cnki.1671-6329.20210142.

[2] 宁甲奎,孙飞,曹珊.混合动力专用变速器虚拟标定技术研究[J].汽车工程师,2023(10):17-21.DOI:10.20104/j.cnki.1674-6546.20220100.

![NSS [HUBUCTF 2022 新生赛]checkin](https://img-blog.csdnimg.cn/img_convert/80531a438bc9d8641c0339a895eafed2.png)