1 范围

本文件规定了在天然海水或人工海水中控制流速、温度模拟管路动水腐蚀试验方法。

本文件适用于板状试样、管状试样及管件等在天然海水或人工海水中进行的管路动水腐蚀试验。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文

件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其本(包括所有的修改单)适用于

本文件。

GB/T 10123 金属和合金的腐蚀 术语

GB/T17378.4 海洋监测规范 第4部分:海水分析

GB/T 18590 金属和合金的腐蚀 点蚀评定方法

3 术语和定义

GB/T 10123 界定的术语和定义适用于本文件。

4 天然海水试验场要求

天然海水管路动水腐蚀试验场应具备的主要条件为:

a) 试验场有典型的天然海水环境;

b) 试验场的水质洁净、无污染,因研究污染引起的腐蚀时除外;

c) 试验场有必要的保护措施;

d) 有试验场海水环境因素的详细资料,例如,水的温度、盐度、电导率、pH

值、氧含量、泥沙含量、 水位的变化、海水潮汐和流速等;

e) 定期测定试验场的水环境参数,测量参照GB/T 17378.4。

5 试验设施及仪器

5.1 一般要求

组成系统的设备及管路应采用耐海水腐蚀的材料,设备材料宜采用高耐蚀不锈钢或钛合金,连接管

路材料宜采用具有防腐内衬的钢管或硬聚氯乙烯(UPVC) 管。

5.2 系统结构

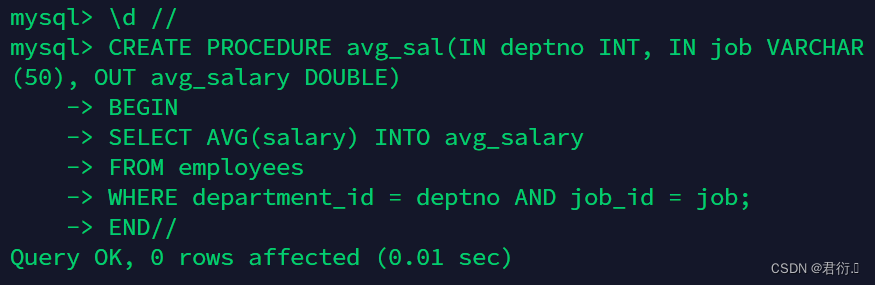

本试验所采用的海水管路动水腐蚀试验系统示意图见图1。

GB/T 42904—2023

汲水口

标引序号说明:

1 — — 外循环水泵; 2 — — 取水阀门;

3 — — 系统控制柜;

4 — 内循环水泵;

5 — — 切换阀门;

6 — 水样测量阀门;

7 — — 阀门;

8 — — 流量计;

9 — — 试验管路;

10 — — 温度传感器;

11 — — 阀门;

12 — — 连接管路; 13— 排水阀门; 14 — — 切换阀门; 15 — — 温控系统;

16 — — 贮水设施(应带有水量刻度标尺);

17— 切换阀门。

注:外循环设备(序号1、2、3、5、6、7、8、9、11、12、13);

内循环设备(序号3、4、5、6、7、8、9、11、12、14、16、17);

可控变量内循环设备(序号3、4、5、6、7、8、9、10、11、12、14、15、16、17)。

图 1 海水管路动水腐蚀试验系统示意图

5.3 装 置 要 求

5.3.1 水 泵

推 荐 采 用 可 变 频 离 心 式 水 泵 , 泵 的 腔 体 及 叶 轮 等 零 部

件 应 采 用 耐 蚀 耐 磨 材 料 。

GB/T 42904—2023

5.3.2 试验台架

5.3.2.1 试验台架包括试验管路及辅助管路。

5.3.2.2

试验管路为多个试验支路时,在每条支路中均应安装流量计及相应的传感器。

5.3.2.3

在试验管路两端推荐各安装一个阀门,以保证在系统运行时仍可将单一试验管路移入或移出

试验台架。

5.3.3 流量计

推荐采用非浸入式,如电磁流量计。流量计的测量最大允许偏差为±0.5%,安装在试验区的入口

处并确保流量计示数准确。

5.3.4 控温系统

控温系统应具备自动加热和制冷功能,能够确保试验海水温度保持在设定值的±2℃范围以内。

加热、制冷器应采用耐海水腐蚀的金属材料,如钛合金等;推荐采用浸入式电加热、制冷器。

5.3.5 温度传感器

温度传感器安装在试验区的出口处,安装位置应保证对试验管路中海水的流态影响较小,安装时应

注意减小流动海水对测量装置的冲击和破坏。温度传感器的测量最大允许偏差为±0.2℃。

5.3.6 水样测量装置

水样测量装置应符合 GB/T 17378.4 的规定。

5.4 试验台架

5.4.1 动水腐蚀试验台架

5.4.1.1 总体要求

动水腐蚀试验台架结构总体要求如下:

a) 密封性好;

b) 台架与试样接触的地方不应有缝隙;

c) 台架内表面与试样工作表面平齐;

d) 平行试样间采用绝缘垫片进行绝缘,垫片与试样工作表面应平齐;

e)

在试验台架的进水口和出水口处应各安装一段过渡管。过渡管的内径与试样(试验管段)相

同,过渡管段采用与试样(试验管段)材质相同的材料或非金属材料,推荐采用与试样材质相同

的材料。进水口过渡管长度宜为(60 mm~70 mm)×D(D

为试验管段的内径,单位为 mm), 出水口过渡管长度宜为(20 mm~30 mm)×D。

动水腐蚀试验管段结构形式的选用可以根据实际情况决定,推荐但不局限于管段式结构、管壁式结

构、插入式结构和嵌入式结构。

5.4.1.2 管段式结构

管段式结构的动水腐蚀试验台架模型如图2所示,该结构形式的台架属于最常规的管路冲刷,其主

要针对管段内壁的腐蚀形貌观察,是将试验管段以法兰等形式连接到辅助管路上的动水腐蚀试验台架

结构。

该结构形式适用于所有口径、长度及形状的试验管路。

GB/T 42904—2023

标引序号说明:

1——辅助管段;

2——试验管段;

3——辅助管段;

4——法兰(螺栓连接);

5——法兰(螺栓连接)。

图 2 管段式结构示意图

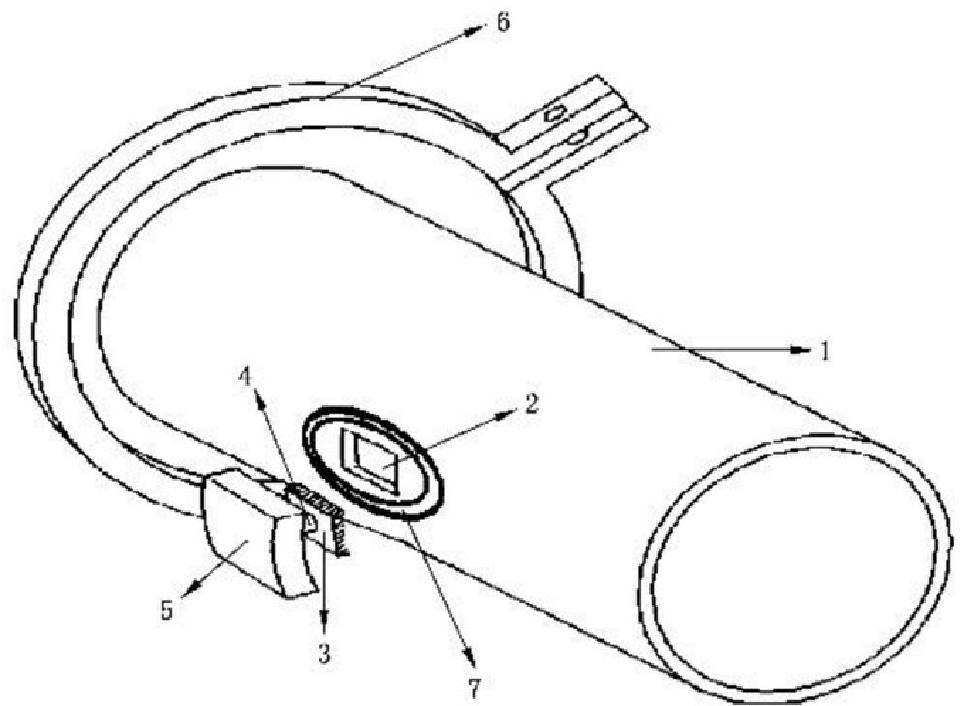

5.4.1.3 管壁式结构

管壁式结构的动水腐蚀试验台架模型如图3所示,在海水管段上取合适尺寸的试样,将取下的试样

镶嵌到与管路具有相同弧度的PVC

固定件上,并使用卡箍将其原位固定在管壁切口处。试样上设有螺

栓 ,PVC 固定件中间开有螺孔,PVC 固定件在内侧与试样通过螺纹连接并固定。

该结构形式不限于管路的口径及形状,试样尺寸不做硬性规定。

标引序号说明:

1——海水管段;

2——管壁切口;

3— 管壁试样;

4——螺栓;

5——PVC 固定件(开内螺孔);

6— 卡箍;

7——橡胶密封垫片。

图 3 管壁式结构示意图

GB/T 42904—2023

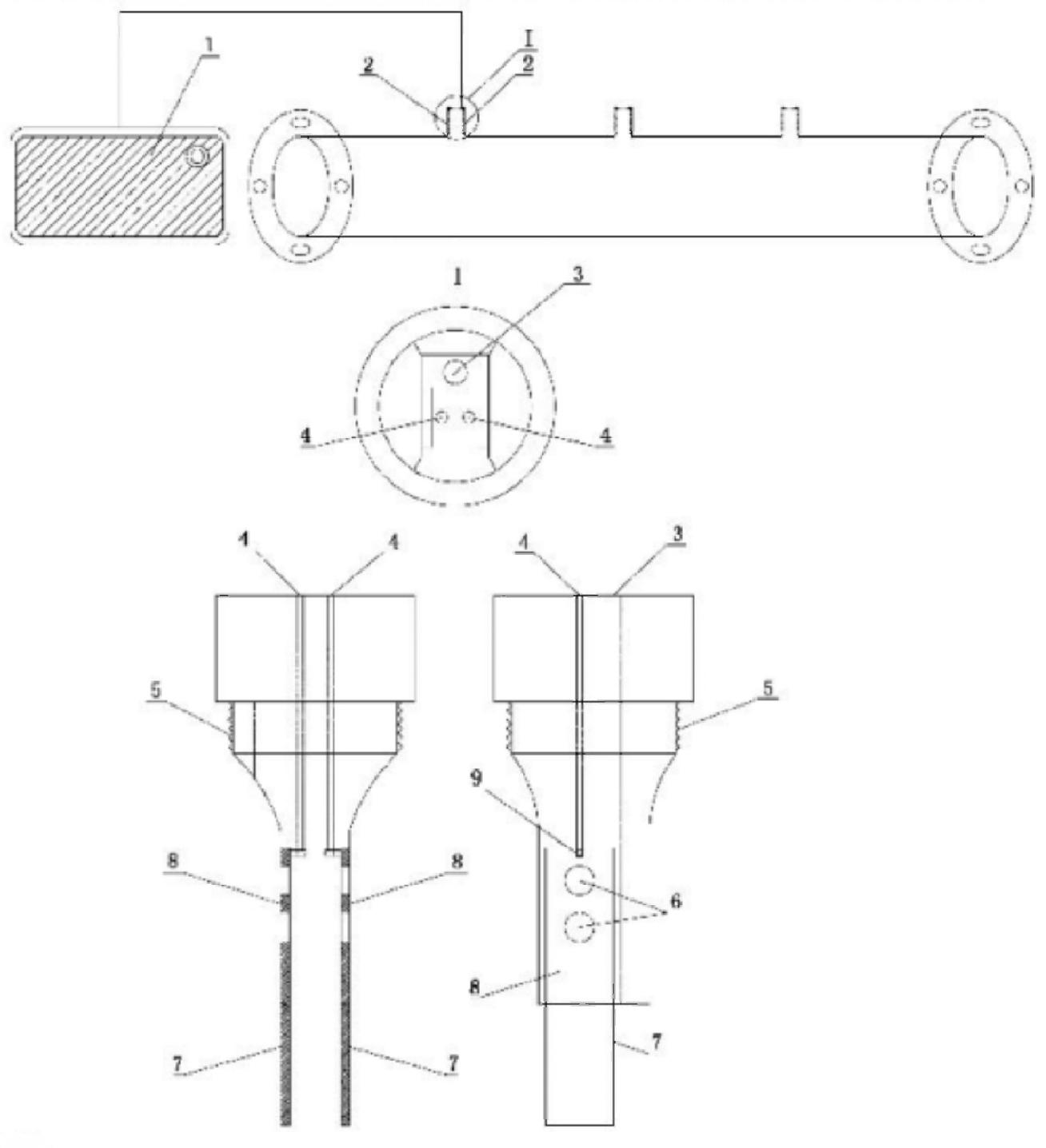

5.4.1.4 插入式结构

插入式结构的动水腐蚀试验台架模型如图4所示。试样支架内部打孔,孔内布线,通过紧固螺丝将

规定尺寸(试片长度根据管路口径选择)的试片固定在试样支架顶端,支架整体应采用硬质非金属材料

制作,压紧螺丝时应与导线连接,并通过防水胶水或硅胶等进行密封处理。另外,通过打孔,将参比电极

安装到试样支架上,进行固定和封装处理,这样便形成一个集冲刷腐蚀速率测试和电化学测量于一体的

动水腐蚀试验台架结构。开展试验时将带有试片的试样支架插入到试验管路试样支架支撑帽中,通过

螺纹拧紧即可。为尽可能减少结构造成湍流对试验结果的影响,安装时应注意调整试样的主试验面要

平行于水流方向。

该结构型式推荐使用内径不小于50 mm 的管路进行试验,但不限制管路的形状。

标引序号说明:

标引序号说明:

1—— 电化学工作站;

2——试验管路试样支架支撑帽(内螺纹);

3——参比电极孔;

4——试样导线孔/辅助电极导线孔;

5——试样支架(外螺纹);

6——试样紧固孔;

7——试样/辅助电极;

8——试样槽/辅助电极槽;

9— 导线触点。

图 4 插入式结构示意图

GB/T 42904—2023

5.4.1.5 嵌入式结构

嵌入式结构的动水腐蚀试验台架模型如图5所示,该结构形式通常用于不同材料在同一种工况下

的耐蚀性能对比试验。为便于试验观察,嵌入式结构试验管段推荐采用聚甲基丙烯酸甲脂(PMMA)

等

有机透明材料。试验管段由试验管段、法兰、试样架、试样架支架组成,通过螺栓紧固件与辅助管路连

接,每段试验管段安装3个试样,每个试样打两个孔间距为20 mm 的φ3 mm

固定孔,通过已知尺寸的

塑料螺栓将试样固定在试样架上,螺栓应紧固结实并做好密封以防止缝隙腐蚀(试验结果的呈现需要用

到试样面积时,应注意扣除塑料螺栓密封面的面积)。

该结构型式的试验管段长度推荐选定300 mm 的直管,管径不小于DN65,

试样尺寸推荐:1/2试验

管径×40 mm×2 mm。

标引序号说明:

1——试样架支架;

2——试样架;

3——试样;

4——试验管段。

图 5 嵌入式结构示意图

5.4.2 电化学试验台架

电化学性能的试验台架材料采用耐蚀非金属。结构为插入式,适用于内径不小于50

mm 的管

路,其由工作电极(试样)、辅助电极和参比电极三部分组成。

a) 辅助电极固定架结构应能够方便辅助电极的装卸;

b)

试样固定架结构应能方便试样的装卸,并保证试样与固定架平台之间无缝隙产生;

c) 安装好的固定架表面与试样/辅助电极的表面要平齐;

d)

参比电极安装在试样的下游处,安装位置和方法参照5.4.1中插入式结构及图4。电极工作表

面与试样试验表面距离应小于2 mm。

推荐使用5.4.1中介绍的插入式结构动水腐蚀试验台架作为试验平台。

5.5 电化学测量系统

5.5.1 组成

电化学测量系统主要包括:电化学工作站、工作电极(试样)、辅助电极和参比电极。

5.5.2 电化学工作站

可根据试验的具体要求选用不同功能的电化学工作站。

GB/T 42904—2023

5.5.3 辅助电极

辅助电极应采用非极化或难极化的材料制造,推荐采用纯度不低于99.95%的铂。辅助电极的工作

面积应大于工作电极。

5.5.4 参比电极

参比电极可选用高纯锌电极、银/氯化银电极等,推荐采用银/氯化银电极。参比电极使用前需进行

校对。

6 试样

6.1 试样形状、尺寸和表面状态

试样的形状和尺寸应随试验材料及管件等的原始条件和所使用的试验台架而定,并需充分考虑被

测材料及管件所处的实际工况条件。

一般电化学试验试样的规格尺寸推荐为板状或圆盘状,板状尺寸:

10 mm×10 mm×(2~4)mm;圆盘状尺寸:φ11.3 mm×(2~4)mm。

动水腐蚀试样推荐为管状或板

状,其尺寸可根据试验要求及试样实际工况确定。

6.2 试样制备

试样的制备应遵循以下原则:

a)

试样达到双方协商的表面状态后,进行标记。根据材料种类的不同,应预留适当数量的空白试

样,以便用于补充测试和对比分析。

b)

除另有规定外,在管材上取样时,应避开弯头、三通、变径、焊缝、边缘、接头等特殊部位,在管径

均匀、无明显弯曲的部位切取,如确需在特殊部位取样,应在报告中注明。在板材或带材上取

样时,应沿轧制方向切取。如轧制方向不清或不沿轧制方向切取时,应在报告中注明,要尽量

避开板带边缘部分。在圆棒上取样时,应从棒材截面中部沿纵向切取。如沿径向切取,应在报

告中注明。铸件、焊接件、熔敷金属材料等的取样和制备方法由试验双方协商确定,并在报告

中注明。

c)

动水腐蚀试样除另有规定外,轧制氧化皮应从所有试样上清除。可用加缓蚀剂的酸洗或喷砂

去除氧化皮。

d) 试样加工、焊接等操作应避免引起试样性能变化。

6.3 试 样 数 量

试样数量应满足试验要求且原则上不少于3组平行样。

6.4 试样前期处理

6.4.1 用酒精、丙酮或其他不损伤试样的有机溶剂去除表面油污。

6.4.2 称量试样,精确到1 mg。

6.4.3 测量试样尺寸,精确到0.01 mm。

6.4.4 记录每个试样的形貌、缺陷,包括表面和边缘,必要时可拍照记录。

7 试验周期

7.1 电化学试验周期根据试验要求自行确定。

GB/T 42904—2023

7.2 动水腐蚀试验一般240 h 为一个周期,根据试验要求确定周期数量。

8 试验程序

8.1 试验前准备

8.1.1 标识

动水腐蚀试样应在非试验表面进行标识,标识应避免引起局部腐蚀和应力腐蚀,也应考虑到标识在

试验过程中的脱落、磨损及腐蚀等情况。

8.1.2 预处理

8.1.2.1

电化学试样在非工作面可采用锡焊焊接或螺钉(非金属材质或含绝缘层的金属材质)连接测量

导线,导线连接应牢固。

8.1.2.2

电化学试样除工作面外,其他表面均应采用环氧树脂等进行绝缘密封,工作表面边缘不应有气

泡或缝隙存在。

8.1.2.3

电化学试样用水砂纸由粗到细打磨,经过打磨处理的试样表面用蒸馏水或去离子水充分洗

涤,然后用脱脂棉蘸无水酒精或丙酮清洗,清除油污和其他杂质,烘干后迅速放置在干燥器内保存。不

锈钢等易钝化试样至少保存24 h 以后测量表面积和称重。

8.1.2.4 动水腐蚀试样干燥后应采用精度为0.1 mg

的分析天平称重。

8.2 试验

8.2.1

将组装好试样的试验台架装入系统试验管路中,检查系统密封及阀门的状态是否可保证海水流

动畅通。若进行电化学测试,则将电化学测量设备与试验台架正确电连接。

8.2.2

控制水泵电机的启动,调节电机转速和管路中的阀门,使管路中海水流速平稳的由低到高逐渐

增加到试验流速。

8.2.3 若进行控制温度的试验,则通过温度控制装置使海水温度达到试验温度。

8.2.4 进行电化学试验时,试样需要在试验流速和试验温度条件下冲刷30 min~40

min 后开始进行

试验。

8.2.5

试验期间根据试验要求控制管路中海水的流速和温度,流速控制应保持在设定值的±0.1

m/s 范围内,温度控制应保持在设定值的士2℃范围内。

8.2.6

动水腐蚀试验结束后取出试样观察腐蚀形貌,必要时可拍照记录。腐蚀产物清除具体方法参见

GB/T 16545 的附录 A。

8.2.7

试验结束后,排空管路内的海水,将试验管路从试验台架中移出,并回装相应尺寸的替换管

段,同时使用淡水冲洗管路系统。

8.3 试验中断

当设备自身出现故障导致无法正常运转,或者试验受到台风、海啸、地震、赤潮等客观不可抗力的影

响,导致试验无法正常进行时,应中断试验。试验中断后应立即排空管路内的试验介质,根据试验要求

考虑是否继续试验,若对试验结果有较大影响应立即终止试验,若可以继续试验则应做好相关试验中断

记录后尽快恢复试验。

8.4 试验终止

当继续进行试验已经被确认没有价值时(如试样遗失、试验介质被污染等),应终止试验。

GB/T 42904—2023

8.5 试验后的检测

8.5.1 动水腐蚀试验

8.5.1.1 称量试样,精确到1 mg。

8.5.1.2 试样的腐蚀形貌与外观资料应照相/摄像留存。

8.5.2 电化学试验

除试验另有要求外,电化学试样一般情况下不做试验后的检测;如有需要,电化学试样也应遵循

8.5.1的操作。

9 试验记录

9.1 环境因素记录

9.1.1 试验开始及结束时各测量一次海水水质环境因素,测量方法参照GB/T

12763.2 的规定。

9.1.2

采用贮水设备进行控制温度的循环试验时,测量频率宜每天1次,贮水设备内海水宜每7

d 更 换

1次。抽取天然海水开展开路试验时,宜在试验中期测量1次。在试验期间内如果遇到会影响水质的

天气(如降雨、台风等)或自然灾害(如赤潮)时,应根据情况相应增加测量次数。

9.1.3

在试验运行过程中,控制流速和温度的试验应定期记录管路中海水的流速和温度值。测量频

率:循环试验宜每天测量1次,其他试验应根据当地的潮汐变化情况自行确定测量频率。

9.2 试样检测记录

9.2.1

动水腐蚀试验,试验前应重复3次测量试样的暴露面积和原始重量,试验结束后应重复3次测量

试样的重量。记录每次测量值,取3次测量的平均值。

9.2.2 电化学测量试验,只测量试样的工作表面积。

9.3 运行记录

对试验周期内设备运行情况进行记录,每天记录1次。内容包括:

a) 设备运行时间、停车时间、运行状态等;

b) 运行过程中发生的重大事项。

10 数据处理及结果表述

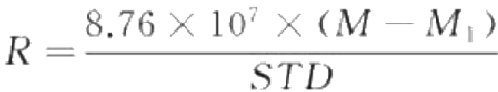

10.1 计算公式

采用均匀腐蚀速率(mm/a) 作为评价结果。计算式(1)如下:

(1)

(1)

式中:

R — 腐蚀速率,单位为毫米每年(mm/a);

M— 试验前的试样质量,单位为克(g);

M₁— 试验后的试样质量,单位为克(g);

S — 试样的试验区面积,单位为平方厘米(cm²);

— 试验时间,单位为小时(h);

GB/T 42904—2023

D- 材料的密度,单位为千克每立方米(kg/m³)。

10.2 取值

腐蚀速率取平行试样的平均值。平行试样的腐蚀速率与平均值之相对偏差应低于10%;若大于该

值,则应重新制样试验。若产生局部腐蚀,则按GB/T18590 进行数据处理。

10.3 样品处理

观察试样表面,记录腐蚀形貌,特殊腐蚀形貌应拍照。若存在点蚀等局部腐蚀,则根据GB/T18590

的

规定测量点蚀深度,并计算平均点蚀深度。

10.4 结果表述

结果表述采用以下形式:

a) 腐蚀特征,以文字叙述和照片表示;

b) 平均腐蚀率,由腐蚀失重计算,以 mm/a 表示;

c) 局部腐蚀深度,包括平均局部腐蚀深度和最大局部腐蚀深度,以 mm 表示;

d) 机械性能损失,用材料原始抗拉强度和断后伸长率的百分数表示;

e) 其他,如晶间腐蚀等,推荐用金相法观察;选择性腐蚀,推荐用能谱检测。

11 试验报告

试验报告至少应包括下列内容:

a) 本文件编号;

b) 试样材料的牌号(代号)、化学成分及状态;

c) 所采用的试验管段结构及试样形式;

d)

动水试验的时间、介质种类(天然海水/人工海水)、流速、温度及泥沙含量(若有)等;

e) 环境因素(根据实际情况选择添加):溶解氧含量、pH、

盐度、氧化还原电位、电导率、浊度及泥 沙含量等;

f) 试验结果(可包含但不限于10.4中所述);

g) 需要注明情况的备注;

h) 操作和审核人员的署名;

i) 报告日期。

GB/T 42904—2023

延伸阅读

更多内容 可以 GB-T 42904-2023 金属和合金的腐蚀 海水管路动水腐蚀试验. 进一步学习

联系我们

GB-T 20234.2-2015 电动汽车传导充电用连接装置 第2部分:交流充电接口.pdf