声明

本文是学习GB-T 18369-2022 玻璃纤维无捻粗纱.pdf而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本文件规定了玻璃纤维无捻粗纱(以下简称"无捻粗纱")的分类和标记、技术要求、试验方法、检验

规则、标志、包装、运输和储存。

本文件适用于由 E 玻璃、ECR 玻璃、R

玻璃和中碱玻璃拉制,主要用作聚合物基复合材料的增强材

料的单股、合股或直接无捻粗纱。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文

件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于

本文件。

GB/T 191 包装储运图示标志

GB/T 1040.5 塑料 拉伸性能的测定

第5部分:单向纤维增强复合材料的试验条件

GB/T 1458 纤维缠绕增强塑料环形试样力学性能试验方法

GB/T 1549 纤维玻璃化学分析方法

GB/T 4202 玻璃纤维产品代号

GB/T 4550 试验用单向纤维增强塑料平板的制备

GB/T 7690.1 增强材料 纱线试验方法 第1部分:线密度的测定

GB/T 7690.3 增强材料 纱线试验方法

第3部分:玻璃纤维断裂强力和断裂伸长的测定

GB/T 7690.4 增强材料 纱线试验方法 第4部分:硬挺度的测定

GB/T 7690.5 增强材料 纱线试验方法 第5部分:玻璃纤维纤维直径的测定

GB/T 9914.1 增强制品试验方法 第1部分:含水率的测定

GB/T 9914.2 增强制品试验方法 第2部分:玻璃纤维可燃物含量的测定

GB/T 18374 增强材料术语及定义

GB/T 20310 玻璃纤维无捻粗纱 浸胶纱试样的制作和拉伸强度的测定

GB/T 36494 玻璃纤维无捻粗纱静电性的测定

GB/T 41063 玻璃纤维 密度的测定

JC/T 773 纤维增强塑料 短梁法测定层间剪切强度

3 术语和定义

GB/T 18374 界定的术语和定义适用于本文件。

4 分类和标记

4.1 产品分类

产品按下列形式进行分类。

GB/T 18369—2022

a) 按玻璃种类分为:

● E 玻璃纤维无捻粗纱;

● ECR 玻璃纤维无捻粗纱;

● R 玻璃纤维无捻粗纱;

● 中碱玻璃纤维无捻粗纱。

b) 按应用工艺分为:

● 短切类无捻粗纱,例如,喷射、模塑料、GMT 等 ;

● 非短切类无捻粗纱,例如,缠绕、织造、拉挤、挤出造粒、LFT 等。

4.2 产品标记

产品标记由产品名称、产品代号和本文件号三部分组成。

产品名称应标明玻璃种类,必要时可标明卷绕成型过程,如直接无捻粗纱。

产品代号应按GB/T4202

的规定,可在补充要素中标明适用的工艺、合股纱的原丝线密度和股数

等信息。

示例 1:公称纤维直径为17 μm, 线密度为1150 tex,采用T921

浸润剂(制造商标记),适合缠绕工艺的 E 玻璃纤维 无捻粗纱,其产品标记为:

E 玻璃纤维无捻粗纱 EC 17-1150(缠绕 T921)GB/T 18369—2022。

示例2: 公称纤维直径为13 μm, 线密度为4800 tex(原丝线密度为300 tex,16

股)的合股纱,采用SM433 浸润剂, 适合 SMC

工艺的中碱玻璃纤维无捻粗纱,其产品标记为:

中碱玻璃纤维无捻粗纱CC13-4800(模塑料 SM433,300×16)GB/T 18369—2022。

5 技术要求

5.1 通用要求

5.1.1 外观

颜色均匀有光泽,不应有油渍、异物、外来纱、断纱及缺股等瑕疵。纱团应卷绕紧密,呈规整的圆柱

筒形状,无整体变形和松散,退解时不出现纱线抱团或不易退出的情况。

5.1.2 玻璃成分

E

玻璃纤维无捻粗纱碱金属氧化物质量分数应不大于0.8%,或碱金属氧化物质量分数不大于

1.2%,同时三氧化二硼和氟(F-) 的合量(质量分数)不大于0.5%。

ECR 玻璃纤维无捻粗纱碱金属氧化物质量分数应不大于1.2%,同时氟(F-)

质量分数不大于

0.3%,三氧化二硼质量分数不大于0. 1%。

R

玻璃纤维无捻粗纱碱金属氧化物质量分数应不大于1.0%,同时三氧化二铝质量分数不低于

20%,氟(F-) 质量分数不大于0.2%。

中碱玻璃纤维无捻粗纱碱金属氧化物质量分数应为(12.0+0.4)%。

5.1.3 玻璃密度

实测密度应不超过其标称值的±0.03 g/cm³。

5.1.4 含水率

除非另有商定,含水率应不大于0.15%。

GB/T 18369—2022

5.1.5 浸润剂

应使用增强型浸润剂,并与所增强的树脂相容。如有必要,应提供丙酮溶解度。

除非另有商定,浸润剂含量(以可燃物含量计)实测值与标称值偏差应在±0.2%或标称值的±20%

范围内,取范围较大者。

5.1.6 纤维直径

实测直径平均值应不超过公称直径的±10%,变异系数应不大于12%。

5.2 短切类无捻粗纱的要求

5.2.1 线密度

常用的线密度有100 tex、133 tex、136 tex、150 tex、300 tex、330

tex、400 tex、600 tex、900 tex、

1200 tex、1500 tex、2400 tex,3600 tex、4800 tex、9600 tex 等规格。

实测线密度平均值应不超过标称值的±5.0%,变异系数应不大于5.0%。

5.2.2 硬挺度

实测平均值应为80 mm~200 mm,且单值间的极差应不大于30 mm。

5.2.3 短切率、分散率

短切率应大于或等于95%。

单束线密度在15

tex及以下的,分散率应大于或等于80%;其余分散率应大于或等于95%。

5.2.4 静电性

除非另有商定,静电半衰期应小于或等于10 s 或静电吸附量小于或等于2 g。

5.3 非短切类无捻粗纱要求

5.3.1 线密度

常用的线密度有100 tex、133 tex、136 tex、150 tex、300 tex、330

tex、400 tex、600 tex、900 tex、

1200 tex、1500 tex、2400 tex、3600 tex、4800 tex、9600 tex 等规格。

实测线密度平均值应不超过标称值的±4.0%,变异系数应不大于4.0%。

5.3.2 断裂强度

除挤出造粒、LFT 工艺使用的无捻粗纱外,断裂强度应符合下列要求:

a) 线密度小于4800 tex时,断裂强度应大于或等于0.35 N/tex;

b) 线密度大于或等于4800 tex时,断裂强度应大于或等于0.30 N/tex。

5.3.3 悬垂度

在10 m 间距、0.0098 N/tex

的张力下,无捻粗纱中各股原丝之间下垂的最大高度差应不大于

50 mm。

5.3.4 浸透速率

除非另有商定,两层正交排列无捻粗纱层的浸透速率应不大于50 s。

GB/T 18369—2022

5.3.5 复合材料力学性能

5.3.5.1 基本力学性能

浸胶纱力学性能和无捻粗纱增强聚酯或环氧树脂环形试样短梁强度应符合表1的规定。

表 1 基本力学性能要求

|

|

|

| ||

|---|---|---|---|---|---|

|

|

|

|

| |

|

|

| |||

|

|

|

| ||

|

|

|

| ||

|

|

| |||

| |||||

5.3.5.2 单向板力学性能

用于风电叶片制造或客户有要求时,无捻粗纱增强聚酯或环氧树脂单向板力学性能应符合表2的

要求。

表 2 单向板力学性能要求

单位为兆帕斯卡

|

|

| |

|---|---|---|---|

|

|

|

|

|

|

| |

|

|

| |

| |||

6 试验方法

6.1 外观

在正常(光)照度,距离0.5 m, 目视检验。

6.2 玻璃成分

按 GB/T 1549 的规定进行检验。

6.3 玻璃密度

按 GB/T41063 的规定进行检验。

6.4 含水率

从纱团内侧去除约1000 g 的纱线,连续取3个试样,按 GB/T

GB/T 18369—2022

9914.1 的规定进行测试,取3个试

样测试结果的平均值。

6.5 可燃物含量

从纱团内侧去除约1000 g 的纱线,连续取3个试样,按 GB/T 9914.2

的规定进行测试,取3个试

样测试结果的平均值。

6.6 纤维直径

按 GB/T 7690.5 的规定进行检验。

6.7 线密度

从纱团内侧去除约1000 g 的纱线,连续取3个试样,按GB/T7690.1

规定的去除浸润剂试样的方

法进行测试。

6.8 硬挺度

按 GB/T 7690.4 的规定进行检验。

6.9 短切率、分散率

按附录 A 的规定进行检验。

6.10 静电性

按 GB/T36494 的规定进行检验。

6.11 断裂强度

按 GB/T7690.3 的规定进行检验。

6.12 浸透速率

按附录 B 的规定进行检验。

6.13 悬垂度

按附录 C 的规定进行检验。

6.14 浸胶纱力学性能

按 GB/T 20310

的规定。试样中纤维的质量分数应控制在65%~79%,纤维体积分数计算方法见

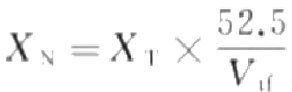

附 录 D 。拉伸强度和拉伸弹性模量的正则化值按式(1)计算。

……………… ………

(1)

GB/T 18369—2022

式中:

X — 正则化值;

Xr- 实测平均值;

52.5— 给定的纤维体积分数,以百分数(%)表示;

Vu— 实测的纤维体积分数,以百分数(%)表示。

6.15 环形试样短梁强度

按 GB/T 1458

的规定进行检验。需制备两组环形试样分别测定标准状态和潮湿状态的短梁强度,

环形试样的纤维质量分数应控制在65%~79%,纤维层数应不少于6层。纤维体积分数计算方法见附

录D。

6.16 单向板力学性能

按 GB/T 4550或附录 E

给出的方法制备单向板。单向板中纤维质量分数应控制在65%~79%,

纤维体积分数计算方法见附录 D。

按 GB/T1040.5

的规定分别测定单向板0°方向和90°方向的拉伸强度,0°方向拉伸强度的正则化值

按式(1)计算。

按JC/T773 的规定测定单向板0°方向的表观剪切强度。

7 检验规则

7.1 出厂检验和型式检验

7.1.1 出厂检验

产品出厂时,应进行出厂检验。

出厂检验项目应包括外观、纤维直径、线密度、含水率、可燃物含量、硬挺度、短切率和分散率、断裂

强度。

7.1.2 型式检验

有下列情况之一时,应进行型式检验:

a) 新产品投产时;

b) 材料或生产工艺有较大的改变时;

c) 停产时间超过三个月,恢复生产时;

d) 正常生产时,每年至少进行一次;

e) 出厂检验结果与上次型式检验有较大差异时;

f) 供需双方合同有要求时;

g) 国家质量监督机构提出型式检验要求时。

型式检验应包括本文件要求中的全部项目。

7.2 抽样与判定

7.2.1

同一原料、同一生产工艺、同一品种、同一规格、稳定连续生产的一定数量的单位产品为一个检查批。

7.2.2

外观、含水率、可燃物含量、硬挺度、短切率和分散率、静电性、断裂强度、悬垂度采用不合格品数

计数检验一次抽样方案。按表3中第I

栏规定的样本大小进行抽样,以单位产品测试结果进行判定,若

一个单位产品中有一项或几项未达到要求,则计为一个不合格品。若批样本中不合格品数小于或等于

GB/T 18369—2022

表3中给出的接收数(Ac), 则接收,否则拒收。

表 3 抽样与判定

|

|

| ||

|---|---|---|---|---|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

| |

7.2.3 纤维直径、线密度按表3中第 I

栏所列样本大小进行抽样,以批样本中所有测试单值计算平均

值和变异系数,若符合5.1.6和5.2.1或5.3.1的要求,则接收,否则拒收。

7.2.4

玻璃成分、玻璃密度、浸透速率、浸胶纱力学性能、环形试样短梁强度、单向板力学性能采用计数检

验,按表3中第Ⅱ栏所列样本大小进行抽样,以单位产品测试结果进行判定,若全部符合5.1.2、5.1.3、

5.3.4和5.3.5的要求,则接收,否则拒收。

7.2.5

按7.2.2、7.2.3和7.2.4同时判定接收的批为合格批,该批产品接收,否则该批产品拒收。

8 标志、包装、运输和储存

8.1 标志

8.1.1 产品标志应包括:

——生产厂名称和厂址,

— 产品标记,

— 生产日期或批号,

— 适用树脂,

——可燃物含量的公称值,

——产品质量检验的合格证明,

— 包装储运的图示标志。

8.1.2 标志应在包装上标明,或者预先向用户提供有关资料。

8.2 包装

8.2.1 每个纱团应用柔软的材料包装。

8.2.2

将包装好的纱团应装在清洁、干燥的包装箱内,保持纱团干燥,避免撞击碰伤,包装箱封箱或捆

扎应牢固。其他包装要求,由供需双方商定。

8.2.3 包装箱外表面应标明: ——生产厂名称和厂址, ——产品名称和代号,

— 净质量,

— 生产日期或批号,

GB/T 18369—2022

——GB/T191 规定的“怕雨""禁止翻滚"和“堆码层数极限”三种图形标志。

8.3 运输

应采用干燥的遮篷运输工具运输,运输中应避免翻滚。

8.4 储存

应放置在干燥、通风的室内储存,堆码层数不应超过包装上标明的堆码层数极限。

GB/T 18369—2022

附 录 A

(规范性)

无捻粗纱短切率和分散率的测定

A. 1 原理

合股无捻粗纱经短切机切短后,分散成原丝束并自由落在切刀下方一定距离放置的检测板上,通过

称量并计算检测板上收集的未切断和未分散原丝质量占收集的原丝总质量的百分率,得到无捻粗纱的

短切率和分散率。

A.2 设 备

A.2. 1 短切机:带有锋利切刀,能将无捻粗纱切割成50 mm 长的纱段。

A.2.2 检测板:黑色,尺寸应至少300 mm×500 mm。

A.2.3 镊子。

A.2.4 分析天平:可读至1 mg。

A.3 试验环境

试验室温度(23±2)℃,相对湿度(50±10)%。

A.4 操作程序

A.4. 1 被测无捻粗纱团应在试验环境中至少放置4 h。

A.4.2 从被测无捻粗纱团内层抽出纱头引入短切机(A.2.1) 中,短切成50 mm

的原丝段,在切刀下方 距离刀口(500±50)mm 处,用检测板(A.2.2)

接取落下的原丝段,并保持检测板前后左右平移,使落下

的原丝段均匀分布,接取的原丝段至少5 g。

A.4.3

用镊子仔细将检测板上收集的原丝中未切断原丝和未分束原丝挑出,分别称取收集的原丝段总

质量(m 。)、未切断原丝质量(m) 和未分束原丝质量(mg)。

A.4.4 重 复A.4.2~A.4.3 程序,每个纱团至少测试2次。

A.5 结果计算

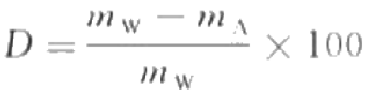

A.5. 1 短切率

按式(A. 1) 计算。

……… …

………… (A.1)

式中:

D — 短切率,以百分数(%)表示;

mw— 收集的原丝段总质量,单位为克(g);

mʌ— 未切断原丝的质量,单位为克(g)。

以2次测试结果的平均值作为测定值。

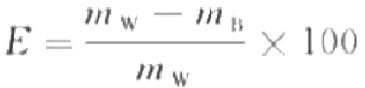

A.5.2 分散率

按式(A.2) 计算。

GB/T 18369—2022

… … … … … … … … … … …(A.2)

… … … … … … … … … … …(A.2)

式中:

E — 分散率,以百分数(%)表示;

mw—— 收集的原丝段总质量,单位为克(g);

ma —— 未分束原丝质量,单位为克(g)。

以2次测试结果的平均值作为测定值。

A.6 试验报告

试验报告应包括以下内容:

a) 说明按本文件进行试验,

b) 识别所测试样的必要详情,

c) 试验室的温度、湿度及试样在此环境下的放置时间,

d) 短切率和分散率的单值和平均值,

e) 任何可能影响试验结果的细节,

f) 试验者和试验日期。

GB/T 18369—2022

附 录 B

(规范性)

无捻粗纱树脂浸透速率的测定

B.1 原理

将一定量的树脂注入两层正交排列的无捻粗纱试样,随着树脂的浸渍,试样逐渐变得透明,通过测

定从树脂注入到试样变得完全透明所需的时间,即得到无捻粗纱的树脂浸透速率。

B.2 材料与设备

B.2.1 树脂:与无捻粗纱相容的树脂,环氧树脂主剂黏度应小于0.40 Pa ·

s, 聚酯树脂黏度应为0.30 Pa · s~

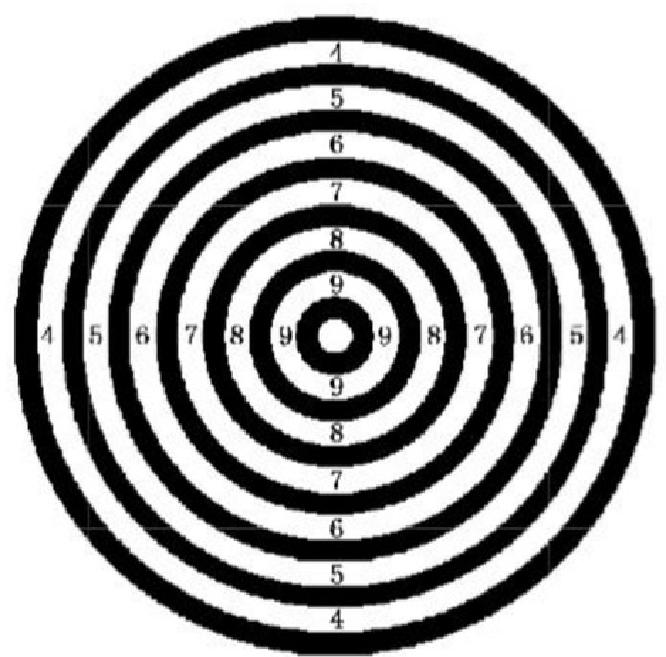

0.50 Pa · s。

B.2.2 透明聚脂薄膜。

B.2.3 标准靶环:纸张尺寸125 mm×125mm,

中心有黑白相间的同心圆环,靶环直径为70 mm, 中 心

为 6 mm 的白点,黑环宽度2 mm, 白环宽度3 mm,

所示。

B.2.4 模板:不锈钢或铝制,尺寸(L×W×H):125

圆孔。

B.2.5 玻璃板:尺寸为125 mm×125 mm,厚度5

B.2.6 秒表:精度应不小于0.5 s。

B.2.7 裁纸刀或剪刀。

在白环的十字线上标注黑色阿拉伯数字,如图 B.1

mm×125 mm×5mm,中心带有直径70 mm 的

mm 为宜。

图 B.1 标 准 靶 环 示 意 图

B.3 试验环境

试验室温度(23±2)℃,相对湿度(50±10)%。

B.4 操 作 程 序

B.4.1 将树脂温度调节至(23±2)℃。

B.4.2

将标准靶环(B.2.3)粘贴在玻璃板(B.2.5)上,并用透明聚酯薄膜(B.2.2)覆盖在标准靶环上,防止

GB/T 18369—2022

被树脂浸湿。

B.4.3

将无捻粗纱缠绕在玻璃板上,正面为试验面。试验面上的无捻粗纱应致密平行、无捻度、无重

叠,缠绕面积应覆盖整个标准靶环。

B.4.4

将玻璃板旋转90°,再按相同方法沿90°方向缠绕一层,形成两层无捻粗纱正交排列铺层的试样。

B.4.5 将试样放置在水平台面上,正面朝上,将模板(B.2.4)

放置于试样上,将模板边缘与玻璃板边缘

对齐。

B.4.6

向模板中心圆孔内迅速倒入树脂,当树脂表面与模板上表面平齐时开始计时。

B.4.7

记录模板中心圆孔内树脂不再流动,标准靶环上的圆环和数字变得清晰可见时所需的时间,精

确到0.5 s。

B.4.8

重复B.4.2~B.4.7程序,直至得到3个测试结果,计算3个测试结果的平均值。

B.5 试验报告

试验报告应包括以下内容:

a) 说明按本文件进行试验,

b) 识别所测试样的必要详情,

c) 试验室的温度和相对湿度,

d) 树脂种类、温度和黏度,

e) 测量的单值和平均值,

f) 任何可能影响试验结果的细节,

g) 试验者和试验日期。

GB/T 18369—2022

附 录 C

(规范性)

无捻粗纱悬垂度的测定

C.1 原 理

将无捻粗纱水平悬挂在间距10 m 的支架上, 一端固定,另一端施加0.0098

N/tex 的张力,受自重

的影响无捻粗纱中各股原丝自然下垂,测量各股原丝之间下垂的最大高度差。

C.2 设 备

C.2.1 悬垂度测定装置:由纱架、导纱装置、施加张力装置、

一个带滑轮的支架和一个带固定夹子的支

架组成,见图 C.1。

C.2.2 钢直尺:精度±1 mm。

标引序号说明:

1 — 无捻粗纱筒;

2 — 导纱装置;

3 ——带重物的可移动夹子;

4 — 支架滑轮;

5 --带固定夹子的支架;

L—— 支架间距,长度为(10000±10)mm;

h — 各股原丝之间下垂的最大高度差。

图 C.1 悬垂度测定装置

C.3 环境要求

实验室温度(23±2)℃,相对湿度(50±10)%。

C.4 操作程序

C.4.1 被测无捻粗纱团应在试验环境中至少放置4 h。

C.4.2

把无捻粗纱团放到纱架上,从纱团外层沿切线方向抽出纱线,依次经过导纱装置、支架滑轮将纱

线引入带固定夹子的支架上,并用夹子将纱线一端固定。对滑轮支架上纱线的另一端施加张力,张力的

大小根据无捻粗纱的公称线密度确定,为0.0098 N/tex。

GB/T 18369—2022

C.4.3 在两个支架的中心位置,用分度值为1 mm

的钢直尺测量原丝之间下垂的最大高度差(h)。

C.4.4

重复C.4.2~C.4.3程序,得到3个测试结果,以3个测试结果的平均值作为测定值。

C.5 试验报告

试验报告应包括以下内容:

a) 说明按本文件进行试验,

b) 识别所测试样的必要详情,

c) 试验室的温度和相对湿度,

d) 测量的单值和平均值,

e) 任何可能影响试验结果的细节,

f) 试验者和试验日期。

GB/T 18369—2022

附 录 D

(资料性)

复合材料中纤维体积分数的计算方法

D.1

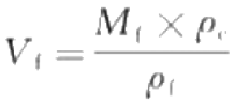

复合材料中纤维质量分数、复合材料密度和纤维密度已知时,复合材料中纤维体积分数按式(D.1)

计算。

… …………………… (D.1)

… …………………… (D.1)

式中:

V:—— 复合材料中纤维体积分数,以百分数(%)表示;

M;— 复合材料中纤维质量分数,以百分数(%)表示;

p 。—— 复合材料密度,单位为克每立方厘米(g/cm³);

pr— 纤维密度,单位为克每立方厘米(g/cm³)。

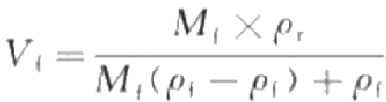

D.2

复合材料中纤维质量分数、树脂浇铸体密度及纤维密度已知,且复合材料的孔隙率、干斑等缺陷可

以忽略时,复合材料中纤维体积分数按式(D.2) 计算。

式中:

… …………………… (D.2)

V₄—— 复合材料中纤维体积分数,以百分数(%)表示;

M;— 复合材料中纤维质量分数,以百分数(%)表示;

p₁-- 树脂浇铸体密度,单位为克每立方厘米(g/cm³);

pr-— 纤维密度,单位为克每立方厘米(g/cm³)。

GB/T 18369—2022

附 录 E

(规范性)

无捻粗纱增强树脂单向板的制备

E.1 原理

将无捻粗纱缠绕在钢制平板上,形成平行致密的单向纤维平面铺层,通过真空袋或树脂传递模塑

(RTM) 等工艺浸渍树脂,固化后形成无捻粗纱增强树脂单向板。

E.2 材料与设备

E.2.1

缠绕机:由计算机程序控制的旋转组件、排纱装置、喷丝嘴、张力控制装置、纱架等部件组成,各

组件的要求如下:

a)

旋转组件:由伺服电机、减速器、卡盘等部件构成,其中卡盘用于固定钢制平板,并能带动平板

随伺服电机与减速器组成的旋转系统沿平板中轴转动,转速在0 r/min~60

r/min可调;

b) 排纱装置:由可编程逻辑控制器(PLC) 控制;

c) 喷丝嘴;

d)

张力控制装置:张力可控制在无捻粗纱拉伸断裂强力的5%~8%,并能保持缠绕过程中的张

力稳定;

e) 纱架:用于放置无捻粗纱团,保证顺利退绕。

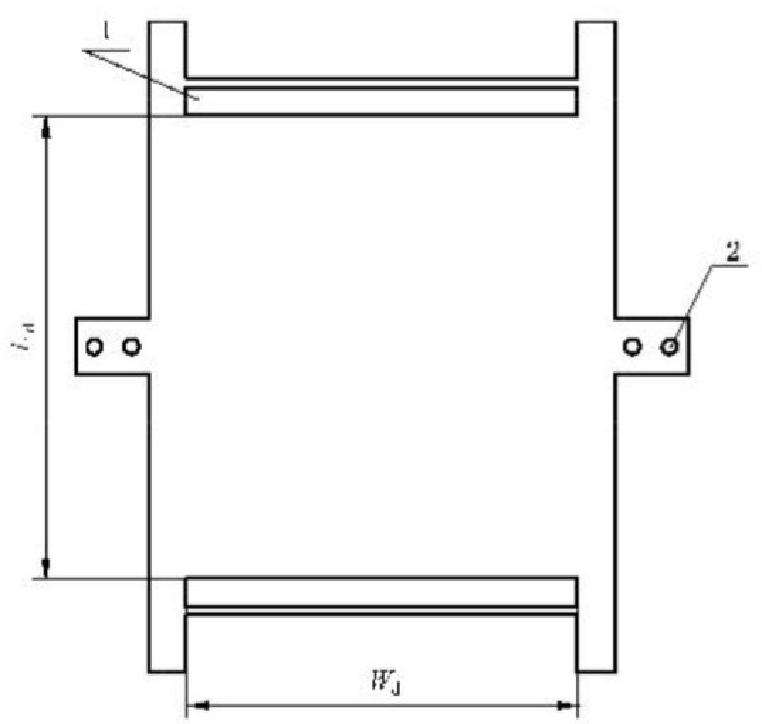

E.2.2 钢制平板:有效区域尺寸至少为550 mm×500mm

的刚性平板,缠绕张力下不变形,表面光滑

无毛刺,如图 E.1所示。

标引序号说明:

1 — 刚 性 平 板 的 槽 口 ;

2 ——带有螺栓孔的连接杆;

L。 — 刚性平板有效区域长度;

Wa—— 刚性平板有效区域宽度。

图 E.1 钢质平板

E.3 操作程序

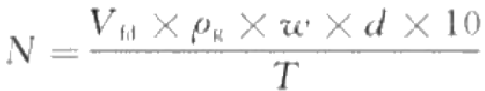

E.3. 1 根据式(E. 1) 计算缠绕层数。

GB/T 18369—2022

…… …… …… (E.1)

式中:

N — 缠绕层数;

Va— 单向板纤维体积分数设计值,取52.5;

P— 玻璃密度,单位为克每立方厘米(g/cm³);

w — 无捻粗纱纱束的宽度,单位为毫米(mm);

d — 单向板厚度设计值,单位为毫米(mm);

T - 无捻粗纱的线密度,单位为克每千米(g/km)。

E.3.2 根据钢制平板(E.2.2)

的尺寸、无捻粗纱纱束的宽度与计算的缠绕层数(N) 设定缠绕和排纱的计

算机控制程序,根据无捻粗纱的拉伸断裂强力设定缠绕张力。

E.3.3

将覆盖了脱模布或涂有脱模剂的钢制平板通过带有螺栓孔的连接杆固定于缠绕机(E.2. 1)

的卡

盘上。

E.3.4

从纱筒外侧沿切线方向引出纱线端头,使其依次通过张力控制装置、排纱装置、喷丝嘴,并用适

当的方法固定在钢制平板上。

E.3.5

开启缠绕机,使无捻粗纱平行、致密、无重叠地缠绕在钢质平板上。每层缠绕结束后,用适当的

方法(例如:双面胶)将纱层固定,以确保其从钢制平板上取下后仍能保持纱线呈准直状态。直至缠绕至

规定的层数。

E.3.6

将钢制平板从缠绕机上取下,沿钢质平板的槽口将纱线割断,得到单向纤维的平面铺层,称取其

质量。

E.3.7

根据纤维铺层的质量和单向板纤维体积分数设计值计算所需的树脂质量,配制相应的树脂体

系,采用真空袋或树脂传递模塑等方法浸渍树脂,固化后形成无捻粗纱增强树脂单向板。

延伸阅读

更多内容 可以 GB-T 18369-2022 玻璃纤维无捻粗纱. 进一步学习

联系我们

GB-T 8152.11-2023 铅精矿化学分析方法 第11部分:汞含量的测定 原子荧光光谱法和固体进样直接法.pdf

![[计算机入门] Windows附件程序介绍(游戏类)](https://img-blog.csdnimg.cn/6e7c86fe47f648bfab886cb3784e1fba.png)