在当今的制造业领域,数字化技术的应用越来越广泛,数字化工厂管理系统的概念也随之兴起。数字化工厂是一种全新的生产模式,它将信息技术、制造技术和网络技术深度融合,实现了从产品设计到生产制造再到企业管理全过程数字化。本文将从研发设计数字化、生产制造数字化、企业管理数字化和支撑保障数字化四个方面,探讨数字化工厂的建设要点。

一、研发设计数字化

在数字化工厂中,研发设计数字化是第一步。设计者基于用户的需求完成其工作,在这一过程中会产生相关的数据以及立体模型,经过不断地反馈和优化,制订最终的设计方案。整个过程由三个环节构成。

首先是产品设计,这一环节的主要工作是创建数字化产品模型。这需要使用计算机辅助设计(CAD)、计算机辅助工程分析(CAE)、计算机辅助操作等手段,对产品的外观、结构、性能等进行全面设计。

其次是工艺规划,该环节的主要工作是明确在计算机辅助条件下应该采用怎样的工艺,并对工艺进行仿真分析,发现其不足之处并予以改进。这需要使用计算机辅助工艺规划(CAPP)等手段,制定出最优化的生产工艺流程。

最后是虚拟验证,在这一环节中,围绕虚拟样机搭建数字化环境,对客观的物理实验过程进行模拟分析,完成对产品的测试。这需要对测试数据进行分析,从而判断产品是否符合预期。这一环节需要使用虚拟现实(VR)等技术手段,对产品进行全面验证。

二、生产制造数字化

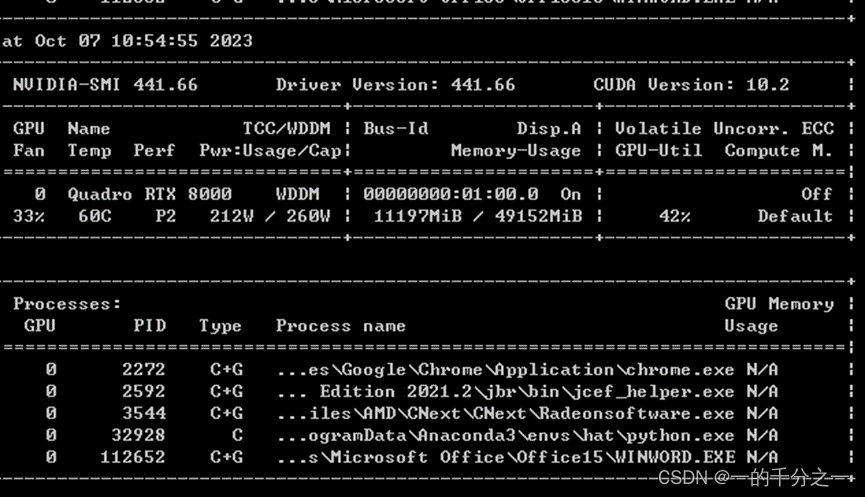

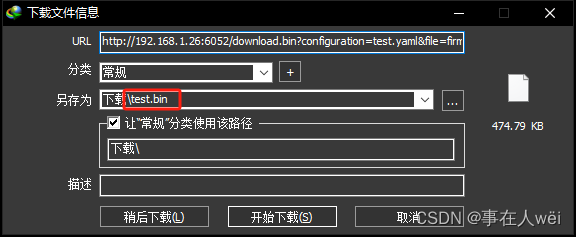

生产制造数字化是数字化工厂建设的核心环节。在生产制造过程中,需要使用各种数控设备和自动化生产线,实现生产过程的自动化和智能化。这需要建立制造执行系统(MES),对整个生产过程进行全面监控和管理。

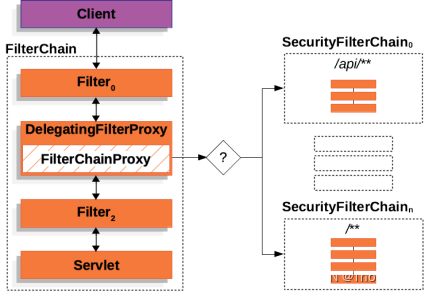

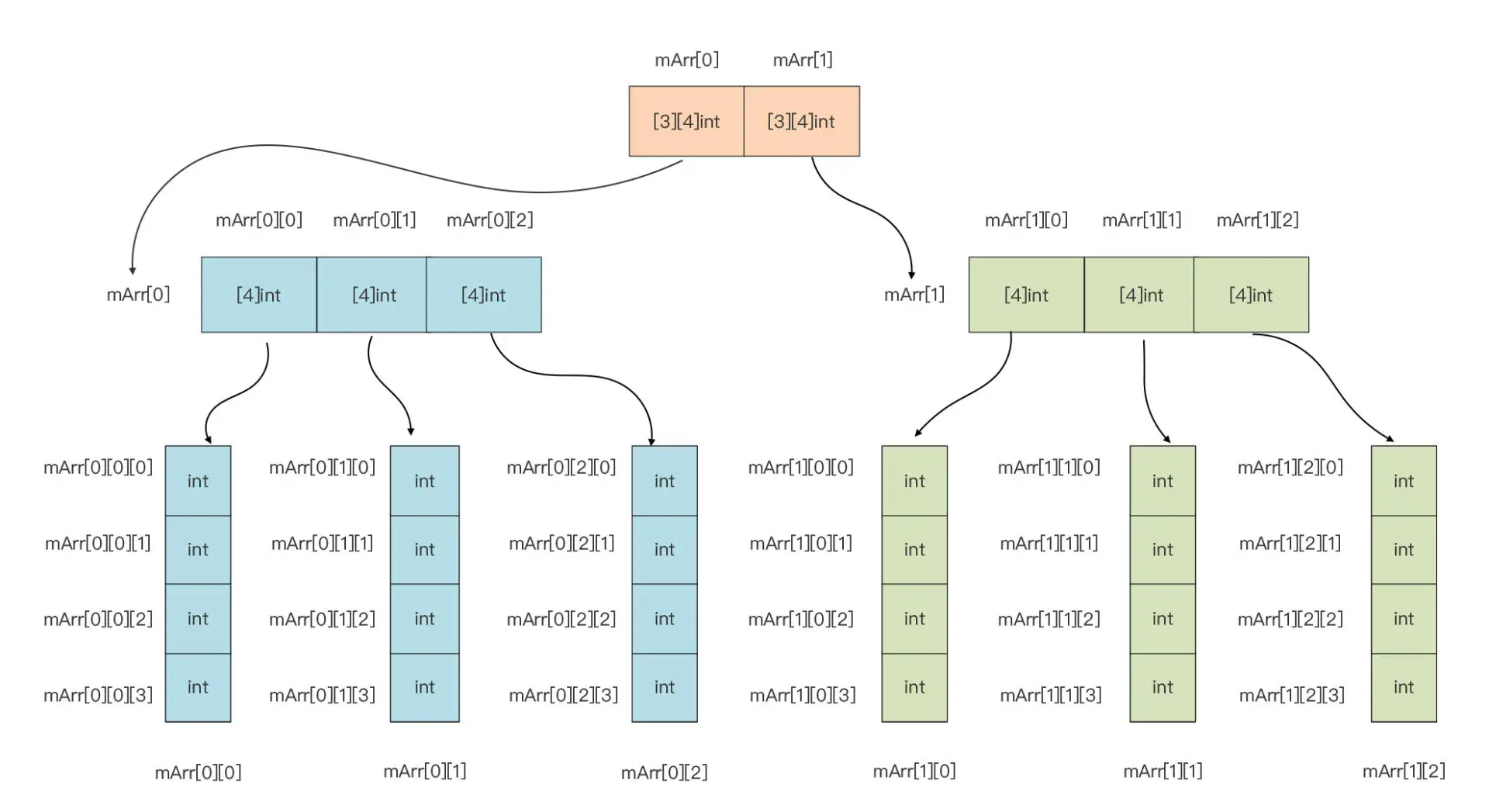

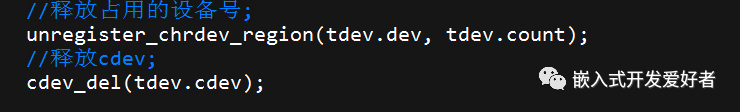

MES采用了B/S架构,它由数据库层、应用逻辑层、服务传递层、展示层构成。其中,处于底层的数据库可以选择SQL Server、Oracle等产品;应用逻辑层是通过.NET设计的,它的主要内容是业务逻辑和规则;服务传递层的开发利用了Internet Information Services技术;展示层负责将系统的功能呈现在用户眼前。

在进行生产活动时,应该全面地兼顾质量管控数字化和企业管理数字化中质量管控。在这一过程中应该重点解决质量检测控制的问题。应用MES系统可以实现生产过程的全面监控和管理,从而提高产品质量和生产效率。

三、企业管理数字化

企业管理数字化是数字化工厂建设的重要组成部分。企业管理数字化需要搭建围绕产品这一核心的PLM和围绕物料这一核心的ERP,再加上办公自动化(OA),质量信息系统(QIS),试验数据管理系统(TDM),以及客户关系管理、人力资源管理、财务管理等方面的系统,将这些系统全部集成在一起,从而为企业的管理活动提供更有力的支撑。

例如亿信华辰帮助吉利商用车集团建设的数据治理平台,通过数据治理工作,亿信华辰积极配合吉利商用车集团,按照数据治理实施线路有序推进数据摸底、数据标准化、数据资产化工作,推进数据治理体系化、制度化、标准化,帮助企业管理完成数字化。

四、支撑保障数字化

支撑保障数字化是数字化工厂建设的基础环节。它主要包括基础设施、数据库及标准规范、信息安全和能源保障等方面。

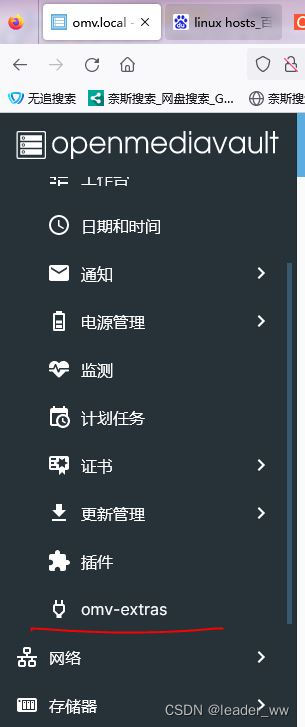

在基础设施方面,需要建立稳定的网络基础和数据中心/灾备中心,为数字化系统的运行提供可靠保障。同时还需要建立总控中心,对所有信息进行统一监控和管理。

在数据库及标准规范方面,需要建立专门的数据库和标准规范体系,为数字化系统的运行提供数据支持和规范保障。

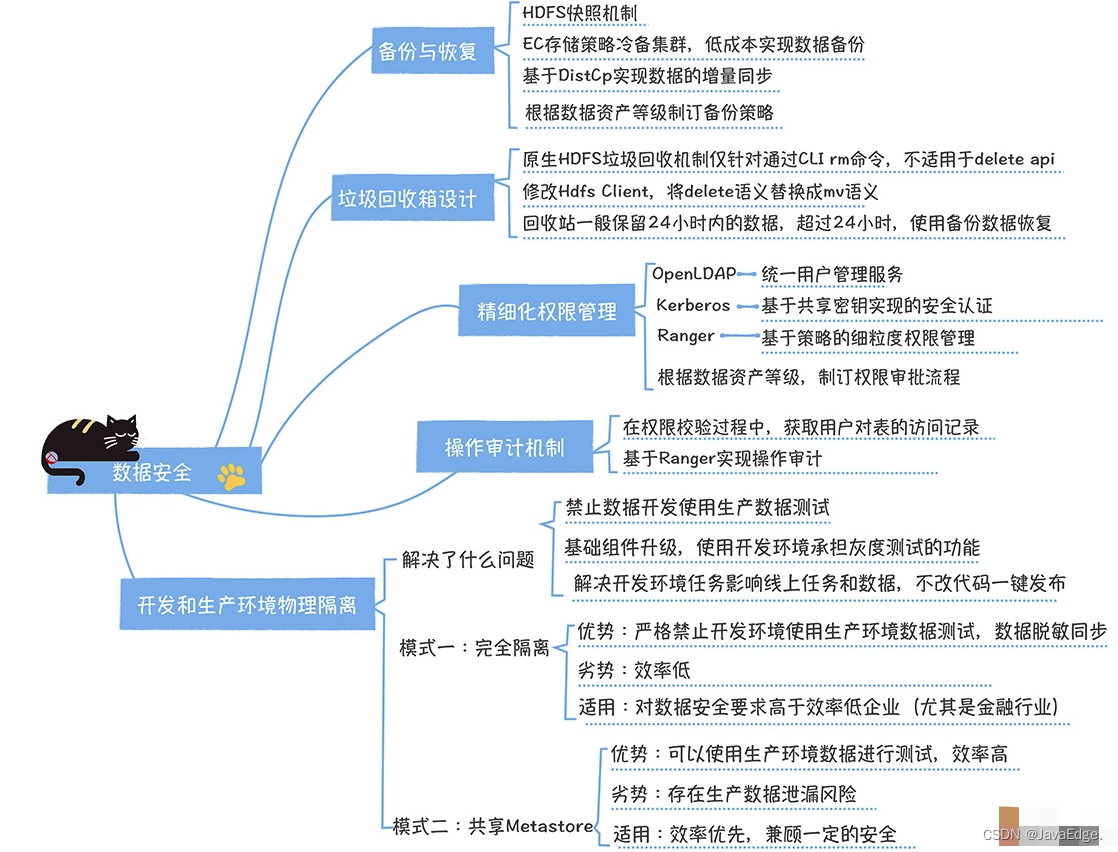

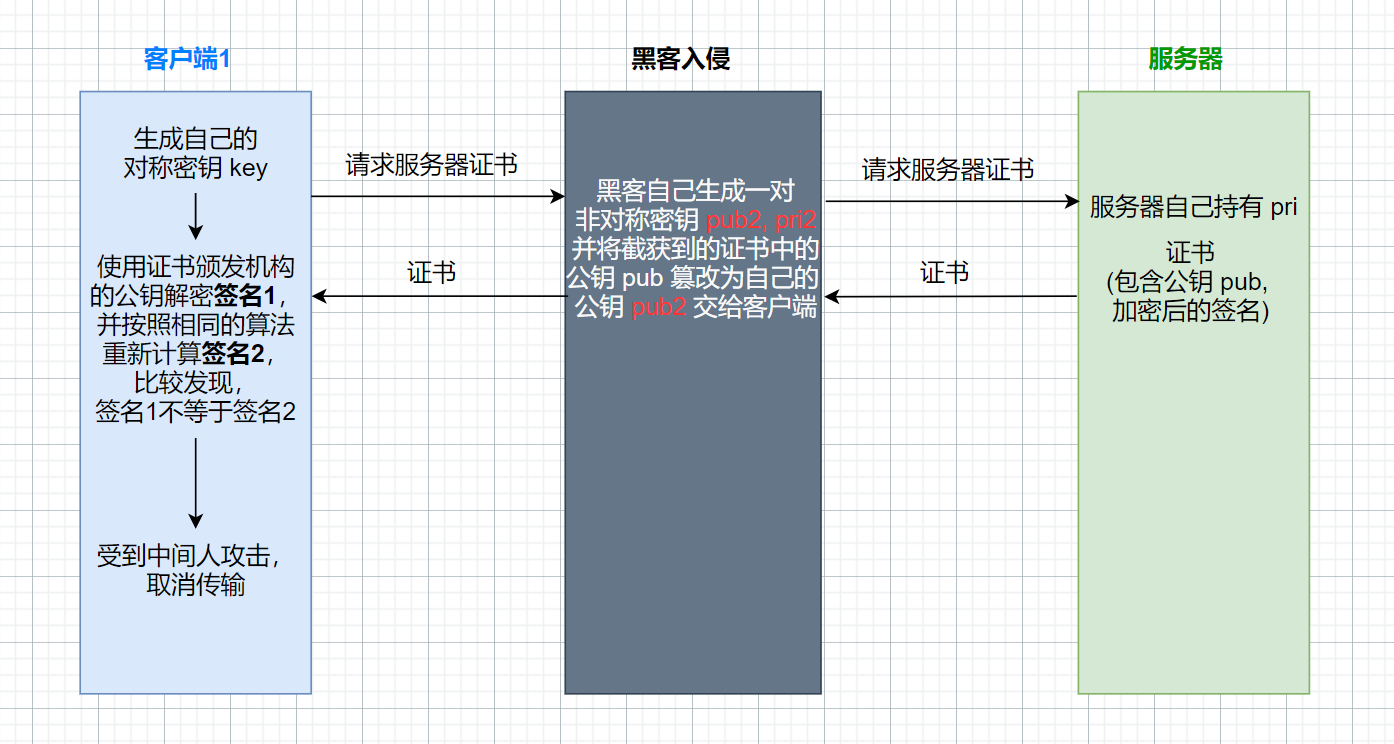

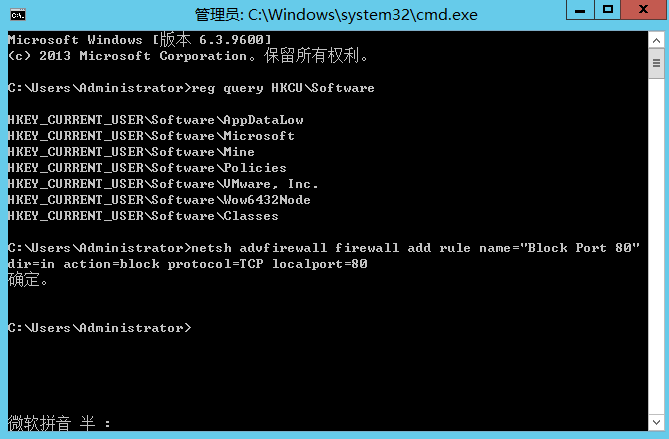

在信息安全方面,需要建立全方位信息安全防护体系,保障网络和信息的安全。这包括工业防火墙IFW、工业通信网关、安全监测平台等手段。

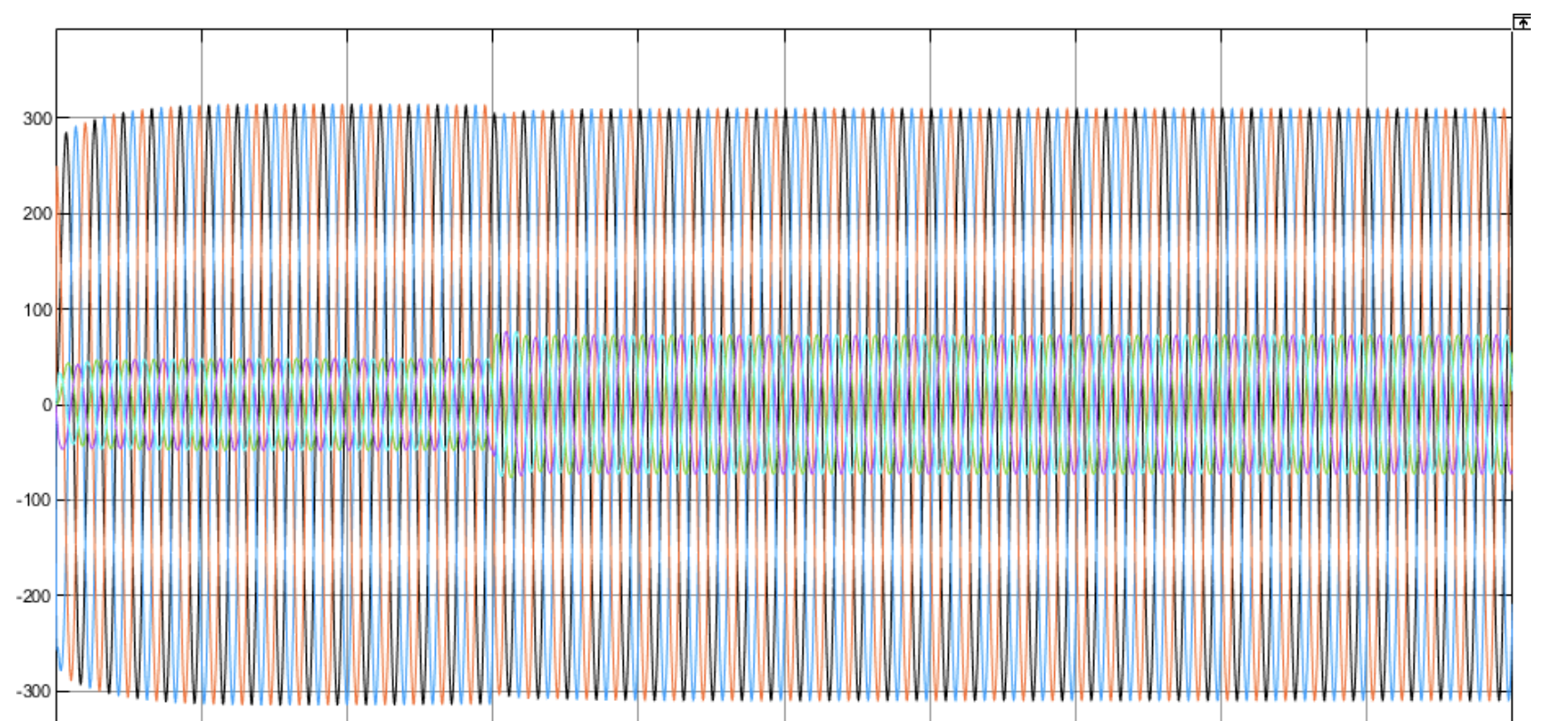

在能源保障方面,需要建立能源管理系统EMS,对能源使用进行全面监控和管理,提高能源利用效率。这需要使用计算机、数据库等技术手段对能源使用状况进行全面监控和分析从而保障数字化工厂的能源供应。