声明

本文是学习GB-T 5600-2018 铁道货车通用技术条件. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

90 mm×90 mm。

B.2 制造要求

B.2.1 车体钢结构组成后:

a) 敞车钢质侧、端板的平面度公差应小于或等于15 mm/m²;

压型侧、端板的平面度公差应小于 或等于5 mm/m²;

门板的平面度公差:压型门板应小于或等于4 mm/m², 非压型门板应小于

或等于6 mm/m²。

b) 棚车钢质侧、端板的平面度公差应小于或等于30 mm/m²;

压型侧、端板的平面度公差应小于 或等于15 mm/m²;

门板的平面度公差:压型门板应小于或等于10 mm/m², 非压型门板应小

于或等于15 mm/m²; 棚车车顶板沿车体纵向下凹小于或等于25 mm/m²。

B.2.2 敞车车门门孔对角线之差小于或等于对角线基本尺寸的0.3%。

对接式车门门缝间隙和搭接式车门与各搭接件间的间隙应小于或等于6 mm;

搭接式压型的中侧

门上、下四角的局部间隙应小于或等于8 mm。

门板与各搭接件的搭接量:上沿应大于或等于5 mm, 下沿应大于或等于8 mm。

对开式中侧门两 侧与侧柱的搭接量应大于或等于8 mm,

两扇门中间搭接量应大于或等于10mm; 下侧门两侧搭接量应

大于或等于15 mm。

B.2.3 敞车钢结构组成后,上侧梁、上端梁旁弯,每米内小于或等于3 mm,

全长范围在1 m~5m 之间 时应小于或等于5 mm, 大 于 5 m

时应小于弯曲处弦长的0.1%。角柱对水平面垂直度公差每米小于或

等于6 mm。 全高范围内小于或等于10 mm。

B.2.4 棚车车门门孔对角线之差小于或等于对角线基本尺寸的0.

15%;门缝局部间隙应小于或等于 4

mm(局部指局部间隙总长不超过该边的1/5)。单开式拉门锁闭侧的门框与门柱搭接量应大于或等

于20 mm, 车门上框与门檐的搭接量应大于或等于25 mm。

B.2.5

棚车车窗应开闭灵活,各部不应有卡阻现象,车窗与窗孔对角线之差小于或等于其对角线基本

尺寸的0.6%。

B.2.6

无钢地板的底架落成后,任一横断面中梁与侧梁、侧梁与侧梁上平面高度差小于或等于6

mm; 有钢地板的底架,钢地板的平面度公差为7 mm/m²,

钢地板下平面与各梁间在焊缝连接处的间隙小于

或等于2 mm。

B.2.7 集装箱平车、共用平车锁闭装置组装尺寸应满足表 B. 1 的要求。

表 B.1 锁闭装置相对位置

单位为毫米

|

|

|

|

|

|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

GB/T 5600—2018

附 录 C

(规范性附录)

罐车通用技术要求

C.1 结构要求

C.1.1

罐车应满足液体及粉状等货物的运输要求,并与所装运介质的物理、化学特性相适应。

C.1.2

罐体空容积应根据装载介质的性质计算决定,在此基础上另将罐体空容积与有效容积之比增加

0 .5%~2%作为容积裕度。

C.1.3

粉状类介质罐车卸货残存量不应大于0.3%,液体类介质罐车应能排卸干净。

C.1.4 罐体应设置人孔,人孔内径不小于450 mm。

C.1.5

罐车应根据介质的物理、化学等特性设置安全装置。运输液体介质罐车的安全装置应符合

TB/T 3319等有关规定。

C.1.6

罐体对接接头应采用全焊透结构。罐体上的联接件与罐体之间宜焊装厚度不小于6

mm 的

垫板。

C.1.7 装运强腐蚀性介质的罐车宜设置中梁。

C.1.8 无中梁罐车在罐体与牵枕装置间应设置连接板,厚度不应小于10 mm

。 牵枕装置的牵枕与筒体

的连接包角不应小于120°。

C.1.9 罐体内梯与罐体底部应采用活动联接。底架上可设置通过台。

C.1.10 液体类介质罐车还应符合以下要求:

a) 在罐体内设置容积标尺或在罐体外设置液位显示(测量)装置;

b) 根据介质的特性确定装卸方式,上卸式罐车应在罐体底部设置聚液窝;

c) 需加温卸货的罐车应设置加温装置;

d) 需保温运输的罐车应设置保温装置;

e)

罐体内部有防腐保洁要求时,可采用喷涂或设置内衬等方法对罐体内表面进行处理;

f) 对于装运 GBZ230 规定的中度及以上毒性介质罐车应采用密闭装卸方式。

C.1.11 粉状类介质罐车还应符合以下要求:

a) 罐体的装料口盖应设置紧固密封装置,并具有防雨水渗入的功能;

b) 罐体内应设置流化装置,透气层应具有均匀良好的透气性;

c) 罐体外应设置球阀、蝶阀、安全阀等进气、排气装置和卸灰装置。

C.2 制造要求

C.2.1 封头

C.2.1.1 封头应整体成形,宜采用整板压制。

C.2.1.2

拼接成形的封头,其拼接焊缝的内表面以及影响成形质量的拼接焊缝的外表面,在成形前应

打磨至与母材平齐。

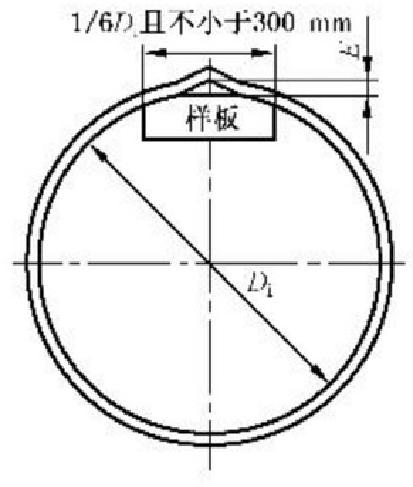

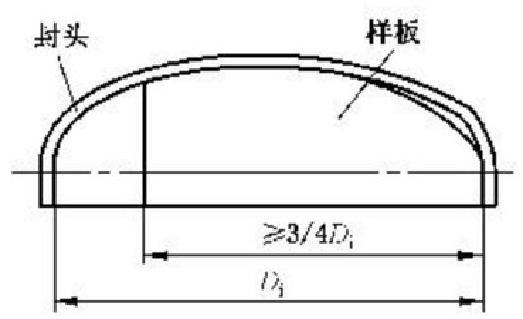

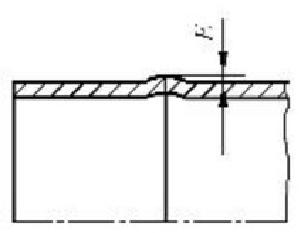

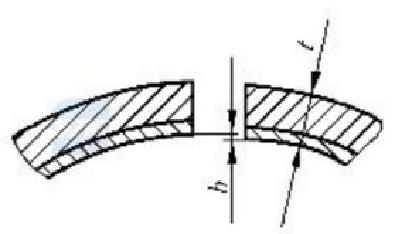

C.2.1.3 用弦长不小于封头内径3/4D; 的内样板检查封头形状偏差(见图

C.1), 其最大间隙小于或等

于15 mm。

GB/T 5600—2018

GB/T 5600—2018

图 C.1 封头形状偏差

C.2.1.4

封头直边向外倾斜小于或等于封头直边高度的6%,向内倾斜小于或等于封头直边高度的

5%。

C.2.1.5 封头直边断面上最大直径与最小直径之差小于或等于封头内径 D;

的0 . 8%,且小于或等于

25 mm。

C.2.1.6 封头外圆周长偏差为 - 3 mm~+9 mm。

C.2.2 筒体

C.2.2.1 筒节纵向长度不宜小于300 mm, 环向拼板长度不宜小于500 mm。

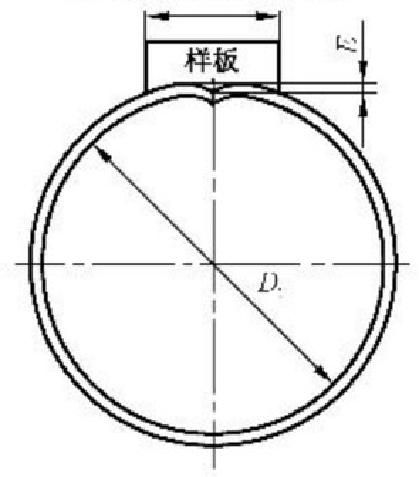

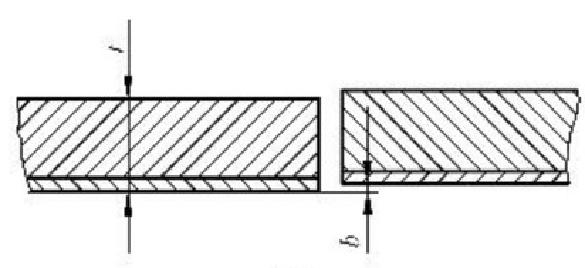

C.2.2.2 除图样另有规定外,圆柱形筒节在焊接接头环向形成的棱角E,

用弦长等于1/6内径 D, 且 不

小于300 mm 的内样板或外样板检查(见图 C.2), 其 E 值小于或等于5 mm。

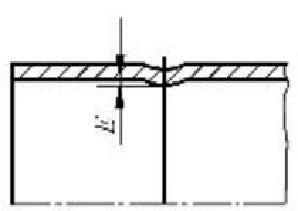

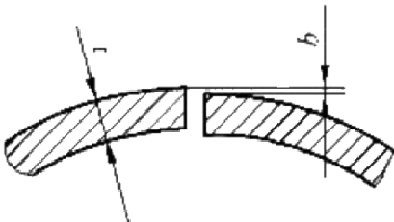

C.2.2.3 在焊接接头轴向形成的棱角 E (见图 C.3), 用长度不小于300 mm

的直尺检查,其E 值小于或

等于5 mm。

1/6D,H.不小于300 mm

a) b)

图 C.2 内样板或外样板检查环向棱角E

a)

图 C.3 直尺检查轴向棱角 E

C.2.3 罐体

C.2.3.1 罐体长度的极限偏差为罐体长度基本尺寸的±0. 13%。

GB/T 5600—2018

GB/T 5600—2018

C.2.3.2 除图样另有规定外,圆柱形罐体直线度公差为20 mm。

C.2.3.3

除图样另有规定外,在两枕梁处,圆柱形罐体最大直径与最小直径之差小于或等于该断面内

径 D₁ 的 1 % 。

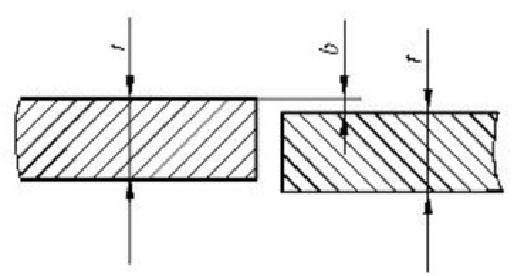

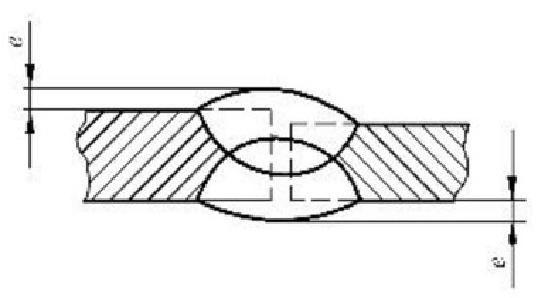

C.2.3.4 罐体(包括封头、筒体)焊接接头对口错边量 b ( 见 图C.4):

当钢板厚度 t 为 8 mm~12 mm 时 ,

b 小 于 或 等 于 2 mm; 当 板 厚 t 大 于 1 2 mm 时 ,b 小 于 或 等 于 3

mm。

C.2.3.5 复合钢板的对口错边量b ( 见 图C.5)

小于或等于钢板复层厚度的50%,且小于或等于2 mm。

C.2.3.6 对口错边量 b 以较薄板厚度为基准确定,在测量对口错边量 b

时,不应计入两板厚度的差值。

a) b)

图 C.4 对接接头对口错边量 b

a) b)

图 C.5 复合钢板对接接头对口错边量 b

C.2.3.7

罐体不应出现十字焊缝,筒节与筒节、筒节与封头间纵向焊缝外圆弧长距离不应小于80

mm 。 C.2.3.8

罐体上被补强圈(板)、垫板等覆盖的焊缝,当焊缝余高大于2 mm

时,应在施焊前修整成与母

材齐平,修整后出现缺陷时按有关规定进行处理。

C.2.3.9

有防腐要求的奥氏体不锈钢及其复合钢板制造的罐体,其与介质接触的不锈钢内表面应进行

酸洗、钝化处理。

C.2.3.10

罐体上的各种安全附件如安全阀、压力表等应有合格证明书,并应在装配前对安全阀进行规

定的性能试验,对压力表进行校验,试验、校验合格后方可安装。

C.2.3.11

罐体的对接焊缝应进行射线或超声无损检测,受结构限制难以进行的可采用磁粉或渗透检

测,无损检测应符合 NB/T

47013(所有部分)的规定,具体要求应在图样和技术文件中注明。

C.2.3.12 焊接工艺评定按 NB/T 47014

进行。除不锈钢复合钢板、铝及铝合金板以及厚度大于12 mm

的钢板对接接头焊缝余高 e 按图样规定外,罐体对接接头焊缝余高 e( 见 图

C.6) 应为0 mm~3 mm。

a)

b)

图 C.6 对接接头焊缝余高 e

GB/T 5600—2018

C.2.4 牵枕装置与罐体组焊

C.2.4.1

罐体与牵枕装置组焊时,两者接触处应密贴,局部间隙小于或等于2 mm。

C.2.4.2

罐体与牵枕装置组焊时,圆柱形罐体枕梁腹板中心线与枕梁上盖板中心线的偏差小于或等于

15 mm;非圆柱形罐体按图样及技术要求执行。

C.2.4.3

罐体与牵枕装置组焊时,两枕梁中心线的距离(两侧梁外侧测量)之差小于或等于8

mm; 两 对

角线之差小于或等于10 mm。

C.2.4.4

罐体与牵枕装置组焊后,罐体中心线与牵枕中心线的横向偏移小于或等于10

mm。

C.2.4.5

罐体与牵枕装置组焊后,四个上旁承磨耗板的下平面应在同一平面内,其平面度公差为

2 mm。

C.2.5 有中梁罐车罐体与底架的组装

C.2.5.1

有中梁罐车罐体与底架间装有木质或非金属座垫时,座垫要求如下:

a) 纵座垫厚度应在52 mm~72mm 范围内,且应高出纵向托铁上边沿5 mm;

b) 座垫三分之一的接触面积应密贴,局部间隙小于或等于2 mm。

C.2.5.2 有中梁罐车上、下鞍连接螺栓或拉铆钉紧固后局部间隙不大于0.5

mm, 上、下鞍纵向错位小于

或等于15 mm。

C.2.5.3

采用卡带连接的罐车,在卡带被紧固后,卡带与罐体应密贴,其局部间隙小于或等于1

mm, 长

度小于或等于100mm,

每根卡带局部间隙应不超过3处。卡带下有焊缝处的间隙小于或等于3.5 mm。

C.2.6 计量要求

C.2.6.1 罐体应按JJG 140 、JJG 184

进行容积检定,容积表号喷涂在罐体上。

C.2.6.2

多人孔铁路罐车计量口(一般为靠近一位端的人孔)铰链对面筒体表面应涂打"计量口"标志。

GB/T 5600—2018

附 录 D

(规范性附录)

机械冷藏车技术要求

D.1 性能要求

D.1.1 机械冷藏车应满足易腐货物冷藏运输的要求,适应机械化装卸作业。

D.1.2

车上各种设备应能承受车辆正常运用中的振动冲击,振动冲击的最大加速度为:纵向4g,

横 向

1g, 垂直方向1.5g, 并能在纵倾3°、横倾6°的条件下正常工作。

D.1.3 机冷货物车及单节机械冷藏车降温及加热能力应满足以下要求:

a) 冷却未预冷的水果蔬菜到4℃的持续时间不超过48 h;

b)

夏季日平均温度36℃时,货物间应达到-20℃,冬季-40℃使用时,货物间应达到14℃;

c) 车内温度不均匀性t≤3℃ (空车,在- 18℃时测定)。

D.1.4 机冷货物车及单节机械冷藏车静止时车体的综合传热系数(K

值):K≤0.27[W/(m² ·K)]。

D.1.5

机冷货物车及单节机械冷藏车气密性:静止状态的车辆,使车体内部保持超压50

Pa±1Pa 的供

气量 Q≤40 m³/h。

D.1.6

机冷发电车宜设主柴油发电机组、生活用柴油发电机组等,带乘务室的机械冷藏车应配备乘务

工作和生活需要的设施。

D.1.7

机冷发电车的采暖设备,保证在车外空气计算温度为一35℃时,乘务室平均温度t≥18℃,

机器 间平均温度 t≥5℃,

卫生室和配电室温度不低于16℃,并应有在极端低外气温度下的应急加温措施。

D.1.8

对有空调设备的机械冷藏车,夏季车外空气计算温度为35℃,计算相对湿度为60%,乘务室内

平均温度 t≤28 ℃

D.1.9 机冷发电车及带乘务室的机械冷藏车静止时车内噪声限值:

a) 配电室小于80 dB;

b) 乘务室小于70 dB。

注:静止时的车内噪声限值系指车辆静止、柴油发电机组及制冷机组同时按额定负荷开启时车内所允许的噪声。

D.1.10

机冷发电车及带乘务室的机械冷藏车车内照度标准值及照度均匀度(U。)不宜低于表D.

1 的规定。

表 D.1 车内照明标准值

|

|

|

|---|---|---|

|

|

|

|

| |

|

|

D.2 结构要求

D.2.1 转向架

转向架宜采用两系弹簧悬挂、具有油压减振装置的两轴转向架或其他适宜的两轴转向架。

D.2.2 制动装置

带乘务室的机械冷藏车车内应设紧急制动阀。

GB/T 5600—2018

D.2.3 柴油机系统

D.2.3.1

柴油发电机组和直接驱动制冷加温装置的柴油机应能在车外环境温度-45℃~45℃、海拔

不超过2000 m 条件下正常工作。

D.2.3.2 柴油机与发电机的额定功率匹配比宜采用1.4:1。

D.2.3.3

柴油发电机组应具有运转时间累积功能;水冷柴油机应具有转速、水温、油温、油压自动保护

装置;风冷柴油机应具有转速、缸温、油温、油压自动保护装置。

D.2.3.4 柴油发电机组应具有车上或远程控制功能。

D.2.3.5 油箱容积应满足不小于240 h 连续运行所需燃油储量的要求。

D.2.4 电气装置和制冷加温装置

电气装置和制冷加温装置应符合TB/T 1808 的规定。

D.2.5 采暖和通风装置

机冷发电车应有独立的采暖装置。温水供暖管路应进行196 kPa 水压试验,保压1

min 不应泄漏。

温水采暖装置应进行注水试验,各管接头处不应泄漏。采暖装置注水试验后,应进行点火、通电试验,自

然循环、强迫循环和各阀的作用应良好。

通风装置的吸风口应有防护网。

D.2.6 给水装置

带乘务室的机械冷藏车内应设冷水和热水供给装置,水箱不应采用对水质有害的材料制作。给水

装置组成后,应进行注水试验,不应泄漏。

D.2.7 离水格子

货物间离水格子应能承受 TB/T 1335 叉车工况的载荷。

D.2.8 其他

|

|

|---|---|

|

|

|

|

|

|

|

|

| 合 TB/T | 3138 的规定。 |

|

|

|

|

D.3 制造要求

D.3.1

货物车端墙、侧墙、车顶和底架钢结构部件之组装连接外侧焊缝应为满焊,车顶钢结构组成后,

焊缝不应有渗漏。

D.3.2 车体钢结构组成后,端墙对底架垂直度公差应小于或等于5 mm,

车体横断面对角线差应小于或

等于12 mm, 装货门孔对角线差应小于或等于3 mm。

D.3.3 车体木结构所有木梁、承木、垫木等均应进行防腐处理。

GB/T 5600—2018

延伸阅读

更多内容 可以 GB-T 5600-2018 铁道货车通用技术条件. 进一步学习

联系我们

GB-T 36273-2018 智能变电站继电保护和安全自动装置数字化接口技术规范.pdf