在现代工业生产中,电机是许多设备和机械的核心驱动力。然而,电机故障可能会导致生产中断、设备损坏以及生产成本的增加。为了避免这些问题,工业设备状态监测技术应运而生。本文将探讨如何利用先进的设备状态监测技术,尤其是温度和振动监测,阐述其在预测电机故障中的优势及应用,以提高工业生产的可靠性和效率。

一、温度监测技术的应用:

1. 热电偶的作用:热电偶是一种常见的温度传感器,可用于测量电机不同部位的温度。通过实时监测电机的温度变化,可以及早发现异常情况,如过热或过冷,以避免潜在的故障。

2. 热成像相机的优势:相比于单点温度传感器,热成像相机可以捕捉整个电机表面的热分布情况。这使得我们能够实时获取电机的热图像,并通过不同颜色表示不同温度区域,从而更直观地了解电机的工作状态。通过分析热图像中的异常热点或温度异常变化,可以提前发现电机故障的迹象。

图.提前发现电机故障(iStock)

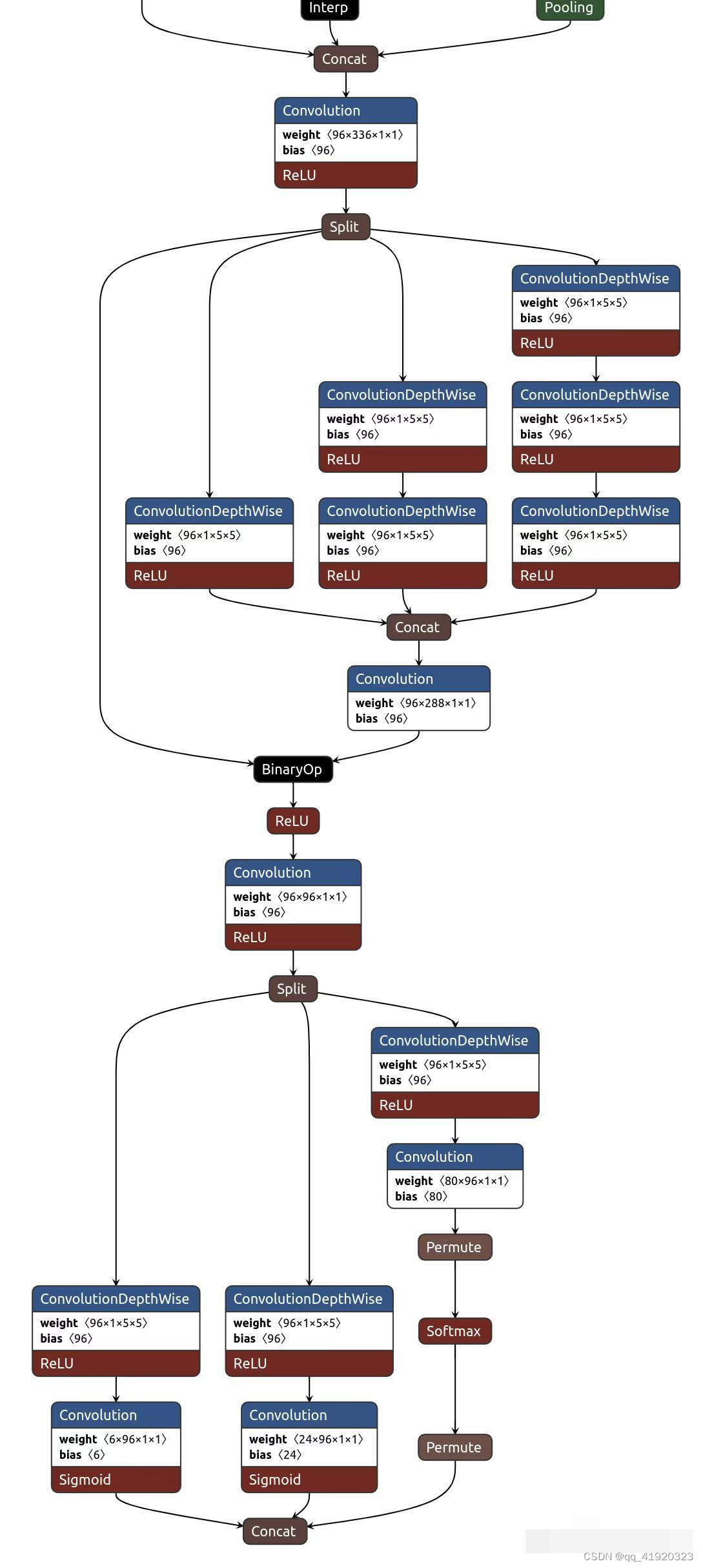

3. 计算机视觉技术的应用:利用计算机视觉技术,可以对热图像进行进一步的分析和处理。通过小波和傅里叶变换等算法,可以提取出热图像中的故障相关特征,并与历史数据进行比对,以检测电机性能的异常变化,为维护人员提供预警和决策支持。

二、振动监测技术的应用:

1. 振动传感器的作用:振动传感器可以测量电机的振动情况,包括位移、速度和加速度。通过安装振动传感器,可以实时监测电机的振动特征,并检测出异常振动行为,如不平衡、松动或轴承故障等。

图.振动传感器实时监测(PreMaint)

2. 三轴传感器的优势:为了全面了解电机振动的情况,可以采用三轴传感器,同时测量电机振动的前后、左右和上下方向。这样可以提供更准确和全面的振动数据,帮助识别振动的来源和类型,从而预测潜在的电机故障。

3. 频率域分析的应用:通过将振动信号进行频率域分析,如快速傅里叶变换(FFT),可以将振动信号转换为频谱图,显示出不同频率的振动成分。这有助于确定是否存在与电机故障相关的特定频率成分,如共振或早期磨损信号,从而提前采取措施进行维护和修复。

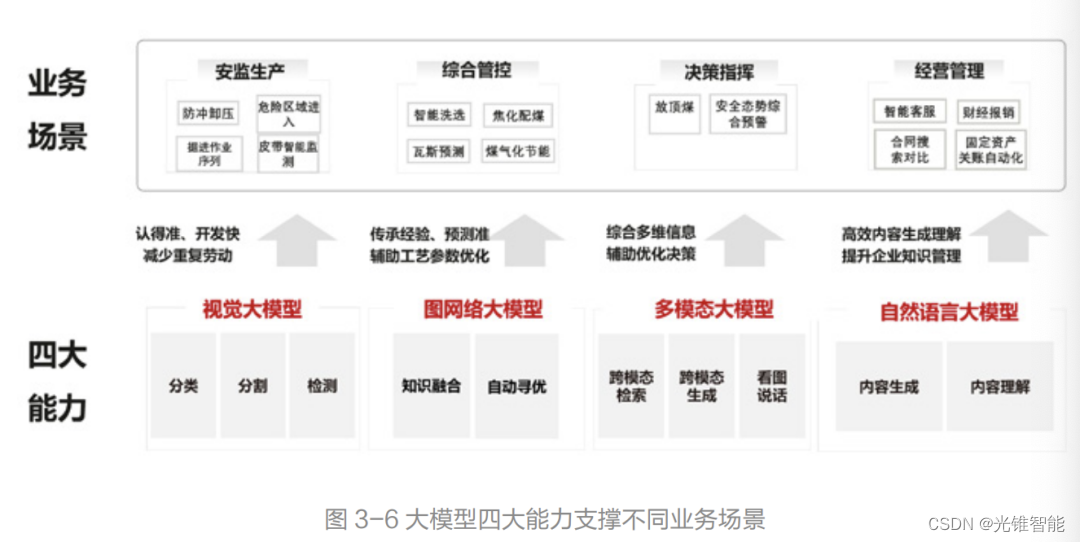

三、温度和振动监测技术相结合:

1. 综合分析电机状态:通过整合温度与振动监测技术,可以综合分析电机的工作状态。温度监测技术提供了对电机热情况的实时监测和异常检测,而振动监测技术则可以检测电机振动特征和异常振动行为。通过综合分析这两种数据,可以更准确地评估电机的健康状况和潜在故障风险。

2. 提前预警和预防措施:通过实时监测和分析电机的振动和温度变化,可以及时发现异常情况,并采取相应的维护措施,以避免电机故障和生产中断。

3. 数据驱动的维护策略:通过对振动和温度数据的长期收集和分析,可以建立电机的工作模式和健康状况模型,并基于这些模型进行预测性维护,最大程度地延长电机的使用寿命。

4. 提高生产可靠性和效率:及时检测和处理电机故障,可以减少生产中断和设备损坏,提高生产线的稳定性和连续性。此外,通过预测性维护和优化维护计划,可以减少维修时间和成本,提高生产效率和经济效益。

工业设备状态监测技术为电机故障智能诊断提供了关键的支持。通过温度和振动监测,工程师们可以及早发现潜在问题,并采取适当的维护措施,以确保电机的正常运行。这种预防性的维护方法不仅提高了设备的可靠性和可用性,还减少了维修成本,并延长了电机的寿命。随着技术的不断发展,工业设备状态监测技术将进一步完善,为工业生产带来更大的经济效益和可持续发展。通过将温度与振动监测技术结合,工程师们可以有效地管理电机的健康状态,提前发现电机故障的迹象,并采取相应的维护措施,确保生产线的稳定运行。