在传统制造业中,“数字化转型”是一个老生常谈的话题,然而,许多传统制造业仍处于“信息化”的阶段,距离真正的数字化还有很长的路要走。如果要在所有传统制造行业中寻找那些可以成为转型“先行者”的领域,那么深度与广度兼具的产业链,以及庞大的市场规模的汽车行业或许可以称得上是其中的优秀表率。随着数字化转型的浪潮席卷传统工业,内部需求如新赛道竞争和产业提效,正在推动汽车行业更快地从“制造”走向“智造”。

打破信息孤岛,实现设备互联互通

在传统的制造业中,各生产环节往往相对分散且独立,许多企业都将技术投入用于单一流水线的升级。然而,这种“木桶效应”在汽车行业中尤为明显。即使单一环节的速度得到了提升,但由于涉及到大量的生产设备和流程,如果缺乏即时性管理,实际效率仍难以实现跃迁式的提升。

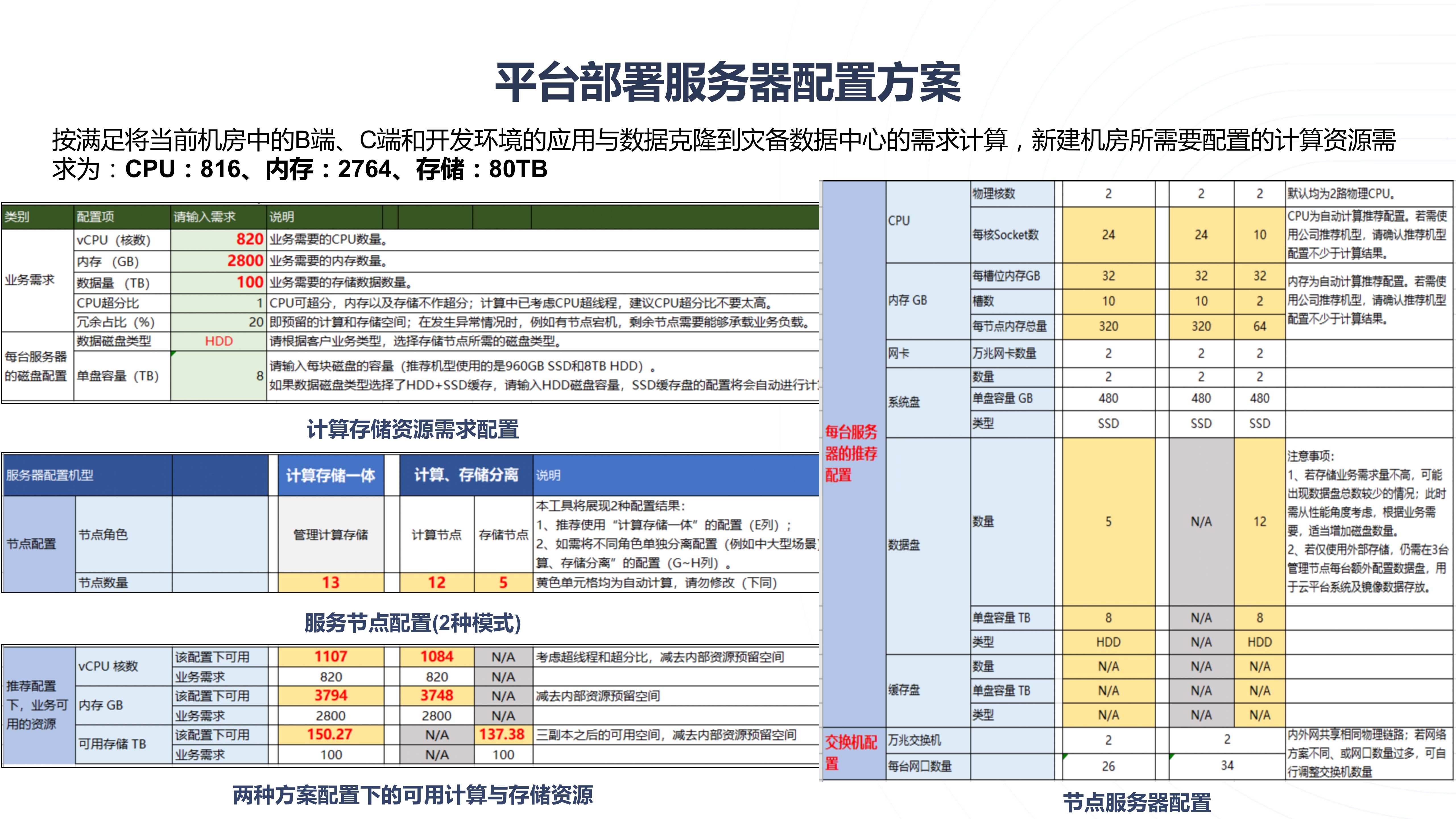

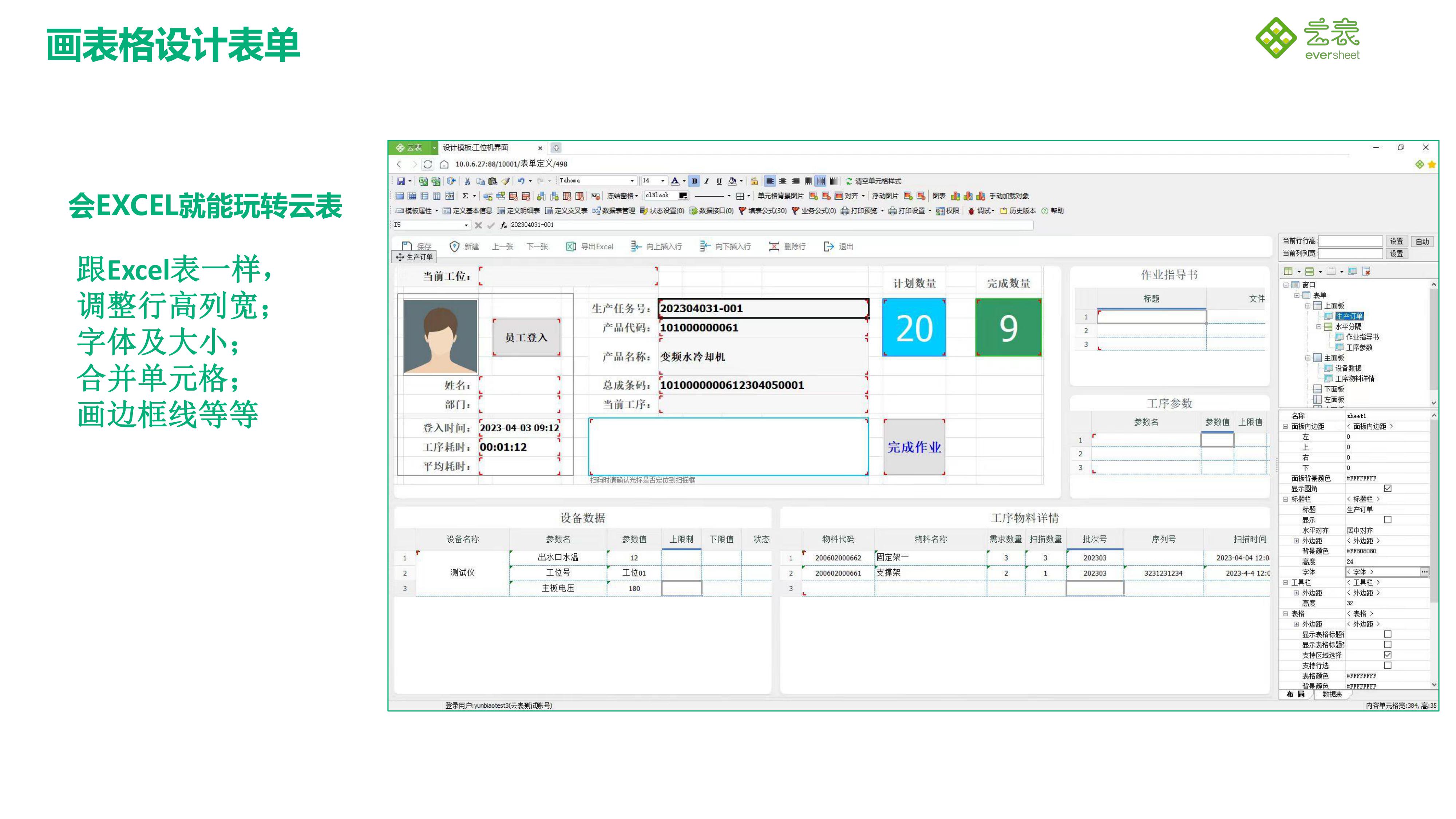

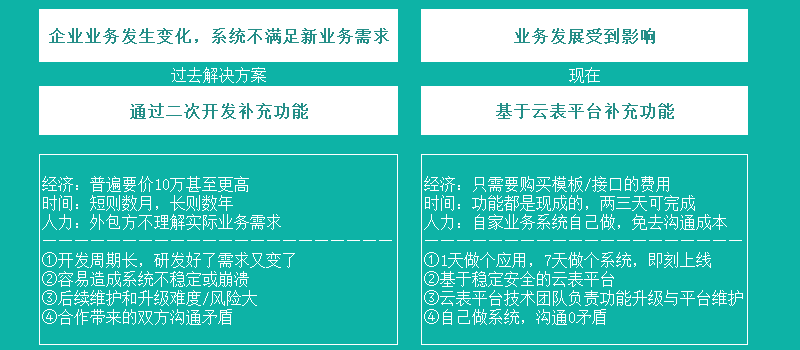

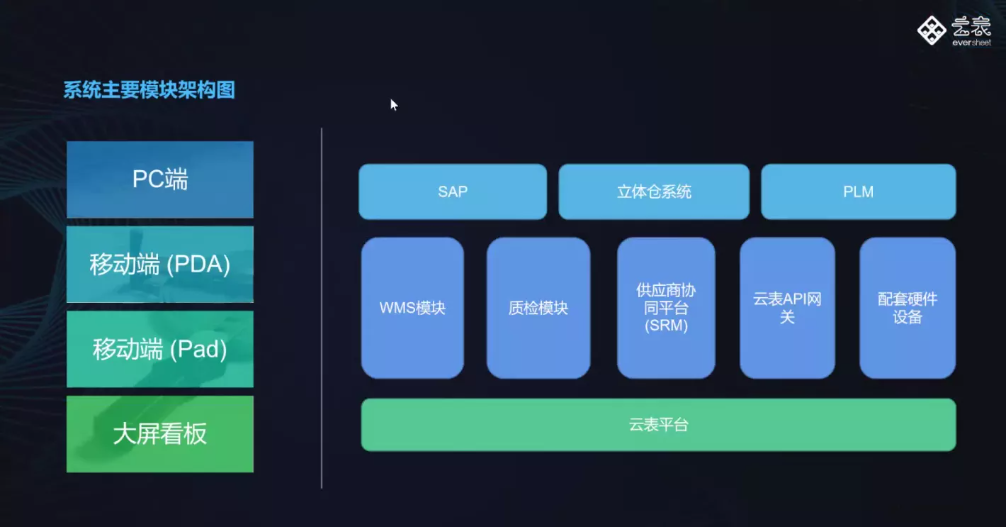

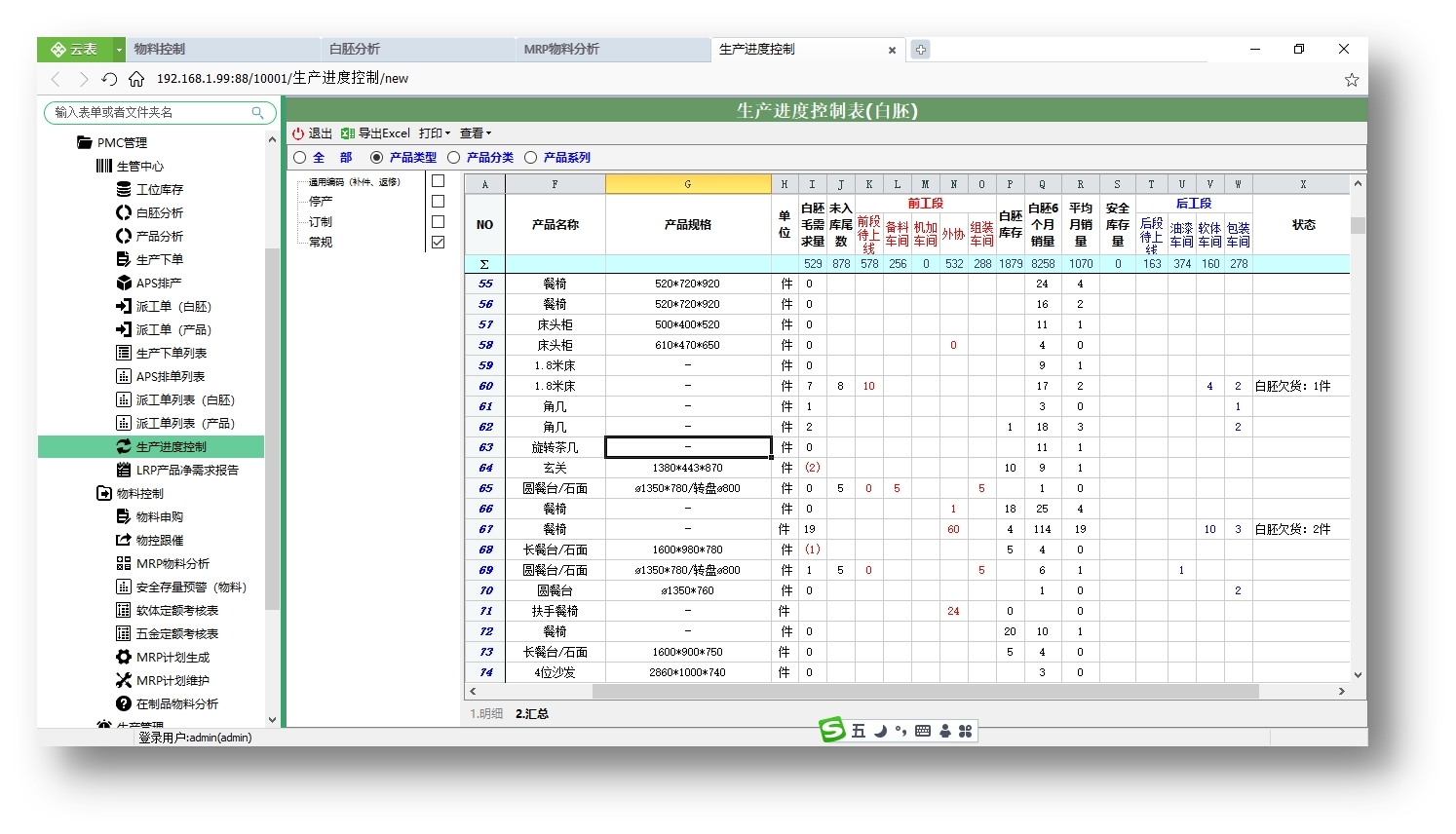

因此,实现数字化转型的关键之一,就是让生产设备之间可以互联互通,以便收集、存储不同操作系统中的数据,并对其进行高度运用。这也是云表MES管理系统的主要作用,即打通企业现有的信息壁垒,成为未来智能工厂的核心与“引擎”。作为一个可跨操作系统的平台,MES管理系统能够与企业现有的信息化系统无缝融合。它不仅具备优秀的大规模计算存储与压缩能力,还可以提供卓越丰富的计算服务,建立多种行业分析诊断模型,辅助企业的制造生产系统。

提供预测性维护,减少“意外”状况

汽车,这个“超级玩具”由成千上万的零部件组成,就像一个精密的机器,其组装难度也远超想象。从零部件生产到整车交付,任何一个环节出现问题,都可能牵一发而动全身,导致整个系统被迫停机。传统制造业也面临着同样的问题。停机检修不仅会打乱各部门的计划,还会导致生产供不应求,给企业带来经济损失。为了保证生产的安全性、连续性与稳定性,预测性维护成为了关键。

预测性维护,是一种通过收集设备运行数据,利用先进算法对设备状态进行预测,从而提前发现潜在问题,提前进行维护的一种方式。通过这种方式,我们可以减少设备故障的发生,避免生产中断,确保生产顺利进行。

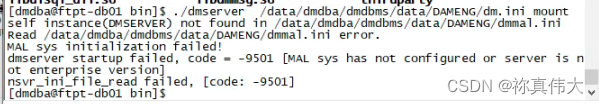

数字化解决方案无疑能够帮助企业避免上述问题的发生。例如,云表MES管理系统解决方案,通过全面提升设备健康度、提前预知设备故障避免非计划停机,确保生产计划的顺利进行,及时满足客户的需求,同时显著降低企业的制造成本。该解决方案具备以下优势:

✅准确、及时地发出关键生产设备的告警,减少非计划停机的次数;

✅提前预测设备故障,使各部门能够提前调整排产计划,避免供不应求的情况发生;

✅准确定位设备故障,对现场巡检人员的设备检修具有极大的参考价值;

✅提升工厂设备管理的信息化水平,接入工艺参数,实现设备状态的实时监测与互联互通;

✅实现各部门人员签到打卡,追踪追溯关键设备巡检的实施情况并进行绩效评分。

与绿色生产相结合,实现能源管理

随着双碳战略的推进,数字化转型的目的与低碳紧密联系在一起。 作为降碳主力行业之一,汽车行业想要加速碳减排,必须提高能源利用效率。为了实现这一点,汽车行业需要通过数字化手段获取和管理能耗数据,并对其进行合理的控制,以提高能效。 通过施家的能源管理解决方案,如能效管控+、电能质量监测、公用动力设备智能运维系统、能源管理和减碳咨询及工程服务等,汽车企业可以将能源管理和工艺、流程、自动化有机融合,基于全面、真实的能耗数据,依托创新技术改造手段,实现能耗的“量化”与精益管理,达成增效减碳的目标。

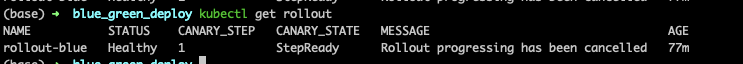

研、产、供、销、服等环节,数字化正被融合绑定在汽车产业各个环节。云表MES管理系统总体解决方案,依托无代码开发技术、工业物联网一体化集成平台、一体化运营管理调度中心及数字化转型规划咨询,赋能着汽车产业的全周期链路,构建着汽车行业的智能工厂,推动着汽车行业的智造生态。 目前,传统工业制造企业实现数字化转型已成为大势所趋。将基于云表平台工业互联网为核心的智能工厂数字化解决方案,为行业的绿色数字化转型贡献力量,助力各行各业迈向数字化低碳未来。