Part.1 项目背景

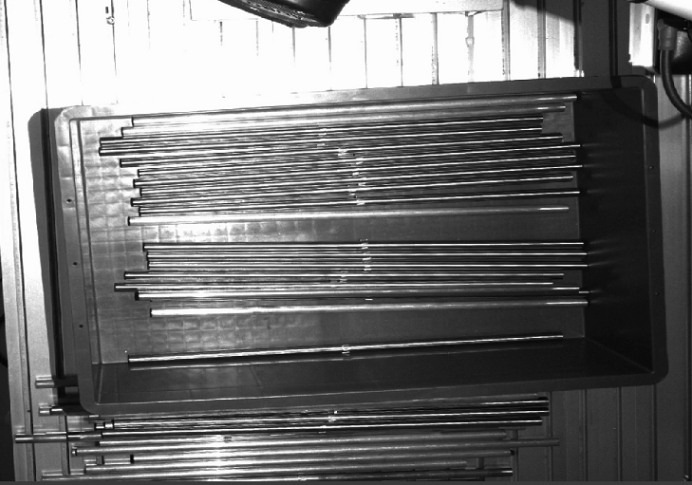

在现代制造业中,高反光金属管件的生产以及质量的把控是一个重要的挑战。传统的2D视觉系统常常难以准确地检测和识别高反光金属管件,因为它们的表面特征不够明显,容易受到光照和阴影的干扰。为了应对这个问题,基于3D视觉的金属管件识别系统通过获取物体的三维形状信息,精确地检测和识别高反光金属管件,可以提高生产效率和产品质量,并降低企业生产成本。

Part.2 解决方案

对于高反光金属件,需要选择合适的3D传感器。该项目选用显扬科技HY-M5三维视觉系统,具有成像快、精度高、抗反光等特点。HY-M5扫描速度为10-300Hz,扫描精度能精确至±0.01mm,配合自研智能算法,能快速、精准作业并输出目标图像。

Part.3 操作流程

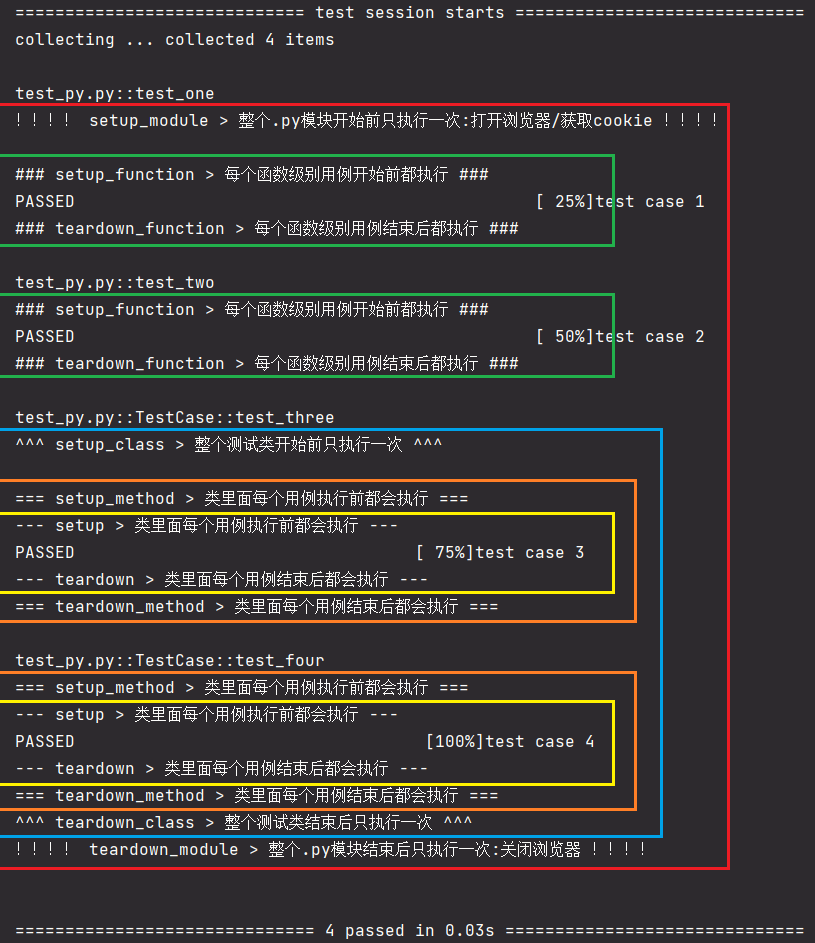

>>>>数据采集与预处理

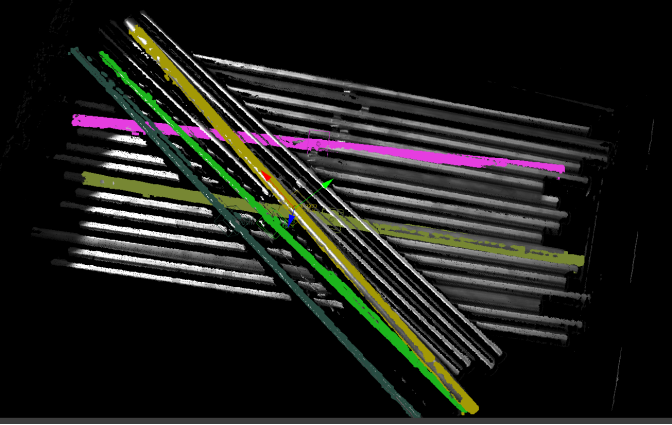

通过使用HY-M5对高反光金属管件进行扫描,得到其表面的三维点云数据。由于采集的数据可能包含噪声和不完整性,需要进行预处理,包括点云去噪、滤波和配准等,以提高后续处理的准确性。

>>>>特征提取与数据处理

在预处理后的点云数据上,进行特征提取与数据处理。特征提取是将原始点云数据转换成具有辨识度的特征表示的过程。可以采用形状特征、法向量、曲率等信息来描述金属管件的几何形状,这些特征将用于建立模型和进行识别。

>>>>管件模型建立与识别

①建立管件模型

通过收集多个金属管件的点云数据,可以建立一个管件的3D模型。这个过程可以采用机器学习算法,如深度学习方法。训练数据集应包含不同形状和尺寸的金属管件,以便模型能够泛化到新的管件样本。

②管件识别与分类

将获取到的新点云数据与建立的管件模型进行比对,从而实现金属管件的识别和分类。过程会涉及点云匹配、特征匹配和模型匹配等步骤。根据匹配结果,可以判断管件的种类、位置和姿态等信息。

>>>>系统测试与调优

进行系统测试和调优,收集实际生产数据,不断优化算法和模型,以确保系统在各种工况,比如管件交错堆叠等情况下都能达到高准确率和稳定性,与实际生产线上的管件进行对比和验证,不断优化系统参数,使其适应各种工业场景。

Part.4 方案优势

1.姿态和尺寸测量:使用高速高清的三维机器视觉HY-M5,结合先进的图像处理算法,能够提高金属管件位置和姿态检测准确性。

2.更高的识别准确性:HY-M5能够获取物体的三维形状信息,并且可以不受高反光金属管件的影响,实现更精准的识别。

3.适应性强:HY-M5三维视觉传感器不受金属管件颜色、纹理和表面反射特性的影响,因此对于不同类型和材质的高反光金属管件都能有效识别,具有更广泛的适应性。

4.可扩展性:HY-M5的模型和算法可以根据需要进行优化和改进,以适应新的金属管件类型和生产工艺的需求。