预测性维护和预防性维护是两种不同的设备维护策略,它们在维护时机、方法和效果上存在明显的区别。在工业生产和设备管理中,选择适合的维护方式对于提高设备的可靠性、延长寿命以及降低维护成本至关重要。本文将深入探讨预测性维护和预防性维护的区别及其优劣势。

一、预测性维护(Predictive Maintenance)

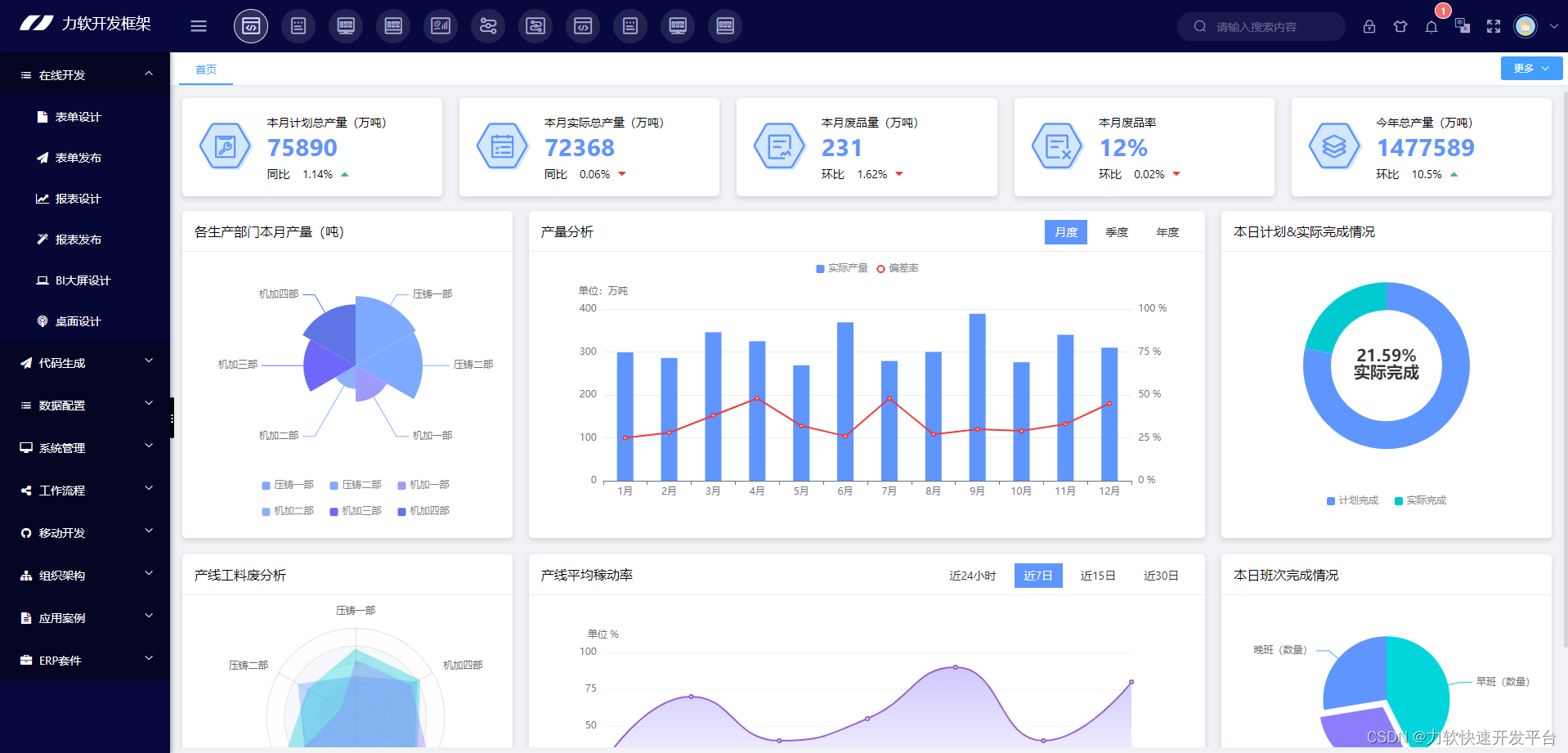

预测性维护是一种基于设备状态和运行数据的维护策略。其核心理念是在设备运行时通过定期或连续的状态监测和故障诊断,来预测设备未来的发展趋势。预测性维护可以提前发现潜在故障和异常,从而预测设备可能出现的故障模式,并在故障发生之前制定相应的维修计划。这使得维护团队能够有针对性地规划维护工作,减少停机时间,并避免因突发故障导致的生产中断。预测性维护通过使用高级传感器技术、数据分析和人工智能等先进技术,实现对设备状态的实时监测和分析,提供了一种高效精确的设备管理方法。

图.设备数据实时监测(iStock)

二、预防性维护(Preventive Maintenance)

预防性维护是一种基于时间或使用寿命的计划性维护策略。它是根据设备的平均使用寿命或固定时间间隔,定期进行维护和检修。预防性维护主要是为了预防设备达到故障状态而进行维护,以保持设备在预定寿命内的性能和可靠性。尽管预防性维护可以一定程度上避免一些潜在故障,但它在维护时机上并不具备个性化和针对性,因此有时可能会导致过度维修或忽略实际需要维护的部件。预防性维护常常被用于对那些设备的寿命曲线较为平缓、故障发生率相对稳定的情况下。

图.定期维保(iStock)

三、区别和优劣势

- 时间依据:预测性维护以设备状态为依据,而预防性维护是根据固定时间或使用寿命来决定维护时机。

- 效率:预测性维护通过精确的状态监测和故障预测,实现最大程度的设备可用性,避免不必要的维修和停机。预防性维护则在维护时机上相对较为保守,可能导致不必要的维护成本和生产中断。

- 灵活性:预测性维护更加灵活和个性化,可以根据设备实际状态和工况来制定维护计划。而预防性维护是固定计划,无法应对突发状况。

- 成本效益:预测性维护可以减少维护成本,并降低因突发故障而导致的损失。预防性维护相对简单,但可能导致不必要的维修费用。

预测性维护和预防性维护是两种不同的设备维护策略,各自有着自身的优势和适用场景。在现代工业生产中,借助先进的传感器技术和数据分析,预测性维护正逐渐成为更受欢迎的选择。通过及时获取设备状态信息,预测性维护可以最大限度地提高设备的可用性和生产效率,同时降低维护成本。预防性维护仍然适用于某些固定设备和特定行业,但对于要求高效、智能和个性化维护的工业企业来说,预测性维护是更具前瞻性和优势的选择。

PreMaint设备数字化平台是支持预测性维护和预防性维护等不同维护方式实践的强大工具。通过实时监测和数据分析,该平台使工厂能够更加智能地管理设备,提高设备可靠性和生产效率,并实现持续改进和优化。预测性维护和预防性维护相互结合,使得工厂能够在竞争激烈的市场中保持竞争优势,实现可持续发展。