目 录

摘 要 I

Abstract II

1绪论 1

1.1原味奶糖的概念及其功能特性 1

1.2国外原味奶糖的现状 3

1.3我国的原味奶糖现状及开发前景 4

1.4原味奶糖原料的生产情况 4

2工艺流程设计 6

2.1 原味奶糖的生产工艺 6

2.1.1 溶糖与混合 7

2.1.2 连续真空薄膜熬糖 7

2.1.3 混合 8

2.1.4 浇注成型与冷却 9

2.1.5拣选 9

2.1.6包装 9

2.2规格与选型 10

3主要设备选型 13

4物料和能量衡算 15

4.1 原味奶糖物料衡算 15

4.2 每t产品所需主要原料的计算 15

4.3 车间用水量估算 15

4.4用汽量估算 16

4.5熬糖时蒸汽用量 17

4.6计算误差及热量损失 18

4.7用水管路的设计与计算 18

4.8蒸汽管路的设计与计算 18

4.9物料输送管路的设计与计算 19

5厂址选择与车间设计 20

5.1厂址选择 20

5.2车间工艺布置与结构 20

5.2.1生产车间工艺布置原则 20

5.2.2糖果车间平面布局的特点 21

6环境影响分析及“三废”处理 22

6.1绿化方案 22

6.2主要污染源及其治理 22

6.3环境监测及管理机构 22

7劳动安全与工业卫生 23

7.1劳动安全和职业卫生评价 23

7.2装置劳动安全卫生设计中采用的主要防范措施 23

7.3消防 24

8劳动组织 25

9技术经济分析 26

9.1项目投资 26

9.1.1固定资产投资 26

9.1.2运输及其它 26

9.2生产总成本及利润测算 26

9.3财务效益静态分析 27

9.3.1投资利润率 27

9.3.2投资回收期 28

9.3.3投资纯收入率 28

9.3.4盈亏平衡分析 28

9.4敏感性分析及经营安全率分析 29

9.4.1财务综合分析评价—敏感性分析 29

9.4.2经营安全率(几)分析 30

参考文献 31

致 谢 32

3主要设备选型

根据物料衡算的计算结果,选择符合工艺要求的设备。设备选型是保证产品质量的关键,是生产水平高低的体现,又是工艺布置的基础,并且为动力配电、水、汽用量计算提供依据。本设计设备选型遵循下列原则:

①满足工艺要求,保证产品质量和产量;

②主要生产设备选用机械化、连续化程度较高的设备;

③所选设备充分利用原料,能耗少、效率高、体积小、维修方便;

④尽量采用自动控制方式,劳动强度低;

⑤按处理量最大的品种所需要的台数配置,并考虑备用设备;

⑥后道工序设备生产能力要不小于前道工序的生产能力,防止物料积压;

⑦所选设备符合食品卫生要求,不会对食品造成污染;

⑧设备结构合理,材料性能可适用各种工作条件。

根据设备选型的原则,比较各种类型的生产线,采用先进的、连续性较高的糖果生产线,本设计推荐选用宁波东海(伊斯特赛)机械制造有限公司制造的生产线。本设计包括以下设备:

1、化糖锅(用于异麦芽糖醇、木糖醇、葡聚糖等原料的溶解)

设备容量:200 L

工作压力:0.3MPa

设备外形尺寸:1400 × 1050 ×1240

设备重量:300kg

设备数量:物料量仁每次溶糖量)为:1151.7 kg/t×2t/班一(8h/班)=287.9kg/h

选取2台,每锅溶糖150kg。

2、暂存锅(用于存放糖浆)

设备容量:200L

台数:每次溶糖150kg,取2台,一台备用。

3、熬糖机、浇注成型机(用于真空熬糖、浇注)

设备型号:ZBA- II型,LJC-11

生产能力:360kg/h按每粒5克计算)

蒸汽压力: 0.7MPa

蒸汽用量:450kg/h

用水量:2000L/h

设备功率:3 OkW

设备外形尺寸:13000 ×2000 × 27000

设备重量:6000kg

设备台数:一台。

4、包装机(用于糖果的包装)

设备型号:DZ-600

生产能力:<600粒/分

设备功率:3 . 5kW

设备外形尺寸:2425 X 1300 X 1580

设备重量:2000kg

设备台数:根据生产能力最大为600粒/分,所以每小时生产36000粒,即:36000×S=1800009=180kg/h

选取2台包装机。

年产3000吨原味奶糖生产车间工艺设计

news2026/2/13 3:16:33

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如若转载,请注明出处:http://www.coloradmin.cn/o/73171.html

如若内容造成侵权/违法违规/事实不符,请联系多彩编程网进行投诉反馈,一经查实,立即删除!相关文章

阿里国际站-唤端技术的探索与演进

作者:黄昭 阿里ICBU买家增长技术团队 近几年用户增长领域APP推广发展迅猛,而唤端就是其中的重要技术。通过唤端拉新/促活不仅能能够将三方流量规模做大,同时二方流量也能有效利用,给网站不断带来商机,本文将为大家详细…

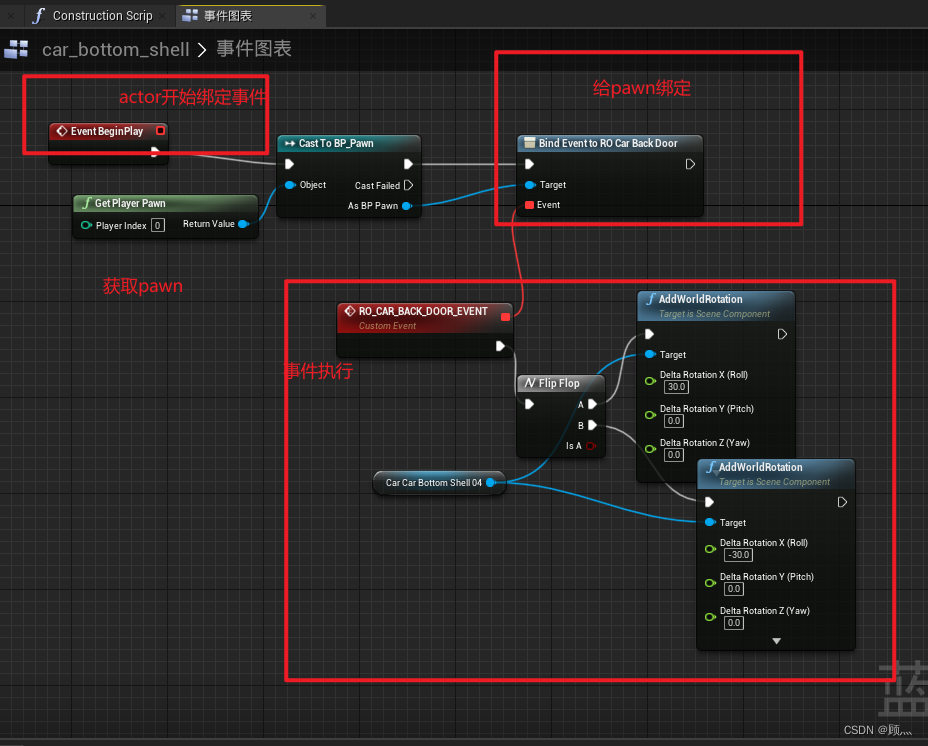

UE4虚幻引擎关于事件分发器的使用!

UE4虚幻引擎关于事件分发器的使用!

首先,这次就讲一下,事件分发器,在UI,Pawn,子actor如何进行事件传递!

首先!我们如果要使用事件分发器的原因是什么!

第一࿰…

Django(11):后台管理系统

目录后台管理系统基本操作管理平台的基本操作数据模型的注册和管理数据模型管理后台管理系统操作Xadmin管理平台Django内置了自己的后台管理系统,包含数据库管理和良好的界面。后台管理系统基本操作

在我们前面创建Django项目时,默认会有许多应用组件&a…

一次nginx “time out”故障排查

研发请求协助排查一个nginx故障。

描述如下:

在内部环境测试没问题。

打包到生产环境后,访问nginx接口地址超时。

研发比对后怀疑是nginx版本不一致导致。内部版本1.23.2,生产环境1.23.1.

收到信息第一感觉不是nginx的问题。不过先测试一…

五年测试经验,从二线到一线,下定决心一定要转自动化测试

一七年毕业以来自己工作也快三年左右了,自己最开始其实是想找java开发的,大学的毕设也是用jsp写的一个简单的web网站,无奈面试总被刷而且遇到了大量的培训机构。于是乎就转入软件测试这个行业。没想到啊转眼间一干就三年多了。

第一家公司

…

基于风驱动算法优化的lssvm回归预测-附代码

基于风驱动算法优化的lssvm回归预测 - 附代码 文章目录基于风驱动算法优化的lssvm回归预测 - 附代码1.数据集2.lssvm模型3.基于风驱动算法优化的LSSVM4.测试结果5.Matlab代码摘要:为了提高最小二乘支持向量机(lssvm)的回归预测准确率…

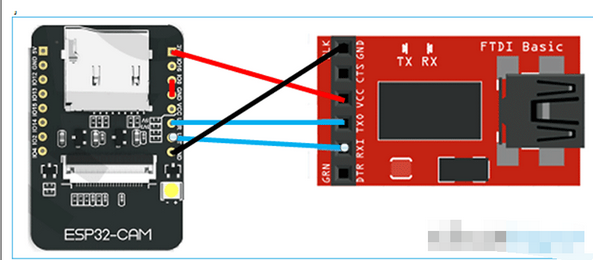

物联网开发笔记(57)- 使用Micropython开发ESP32开发板之控制ESP32-CAM摄像头

一、目的 这一节我们学习如何使用我们的ESP32开发板来控制ESP32-CAM摄像头。 二、环境 ESP32 ESP32-CAM摄像头 Thonny IDE 几根杜邦线 ESP32-CAM是一个开发板,它上面集成了Camera摄像头模块,可以直接用Micropython进行操作。从MicroPython官网下载的固…

Java搭建宝塔部署实战毕设项目基于SSM的房间管理系统源码

大家好啊,我是测评君,欢迎来到web测评。 本期给大家带来一套Java开发的毕设项目SSM房间管理系统源码,可以拿来做毕业设计,或者在这基础上进行二开,感兴趣的朋友自行下载来学习一下,本期把这套系统分享给大家…

华人运通与BlackBerry达成合作, 打造未来数字生命GT——高合HiPhi Z

BlackBerry近日宣布,中国领先的未来智能交通产业的创新型出行科技公司——华人运通,选择了BlackBerry QNX为华人运通的第二款旗舰车型高合HiPhi Z保驾护航,打造其自动驾驶域控制器与数字座舱域控制器。

基于BlackBerry QNX Neutrino 实时操作…

Servlet:狂神实例源码分析

目录servlet源码:servlet01启动测试总结servlet 上面就是一个web项目的典型目录,servlet处理request和response的逻辑web.xml管理路由信息index.jsp作为首页访问的页面,jsp是java server page可以认为用java和html混合写前端

源码࿱…

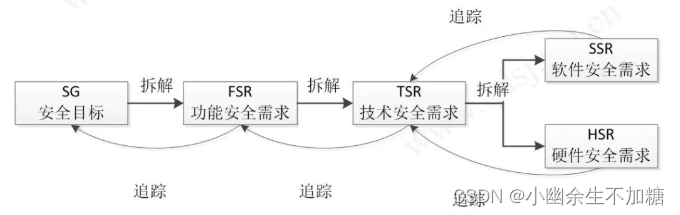

汽车电子之功能安全产品设计过程

汽车电子之功能安全产品设计过程

内容来自 驱动视界 学习为主。

1.概念阶段 2.系统阶段 3.硬件层面 4.软件层面 5.3“V” 6.大追溯关系

随着电动化、智能化的发展,越来越多的汽车配备了电子电气系统,如电传动系统、助力转向系统、自动驾驶系统等&…

数据库日常实操优质文章分享(含Oracle、MySQL等) | 11月刊

墨天轮社区正持续举办【聊聊故障处理那些事儿】DBA专题征文活动中,每月进行评优发奖,鼓励大家记录工作中遇到的数据库故障处理过程,不仅用于自我复盘与分析,同时也能帮助其他的同仁们避坑。

这里为大家整理出了11月的13篇优质文章…

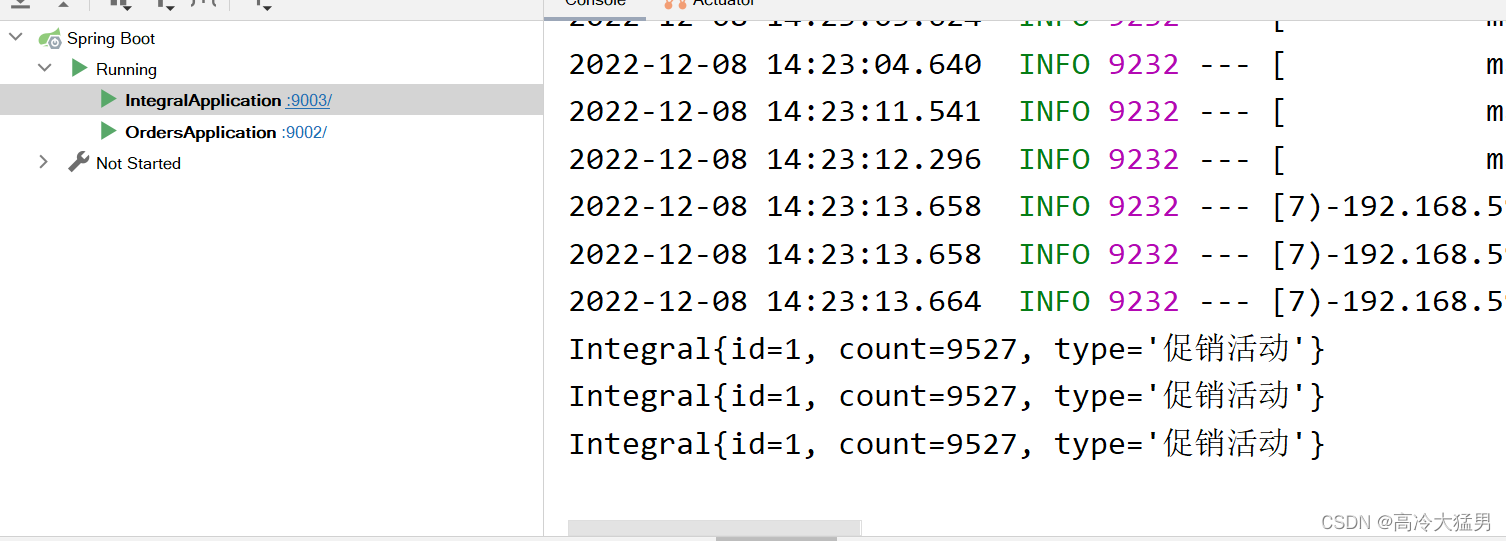

Spring Cloud OpenFeign

RestTemplate 是springweb组建 作为Spring Cloud的子项目之一,Spring Cloud OpenFeign 是一种声明式、模板化的 HTTP 客户端,在 Spring Cloud 中使用 OpenFeign,可以做到使用 HTTP请求远程服务时能与调用本地方法一样的编码体验,开…

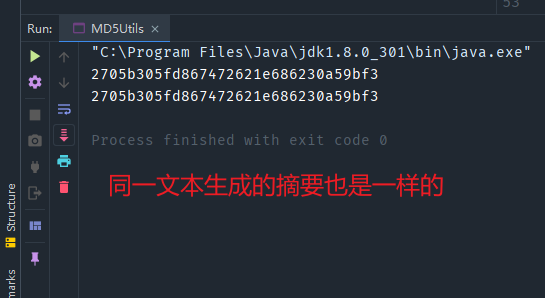

java自封装加密摘要工具类

首先 可以去看这篇文章 Java md5加密 - 酷盖的小机灵 - 博客园 MessageDigest(加密)_禅悟刂的博客-CSDN博客_messagedigest 在实际开发中,需要将用户的密码这种敏感字段加密后存储到数据库中,千万不可以用明文存储。

加密原理

为…

[旭日X3派] 初识篇 - 02

开局先给整个详细产品参数~

处理器地平线旭日 X3M 芯片CPU四核 ARM Cortex-A531.2GHzBPU双核 1GHz,等效算力 5 TOPS内存2G/4G Byte LPDDR4存储器外置TF卡摄像头MIPI CSI 2lane 2显示接口HDMI 1 (up to 1920 1080); MIPI-DSI 1 (up to 1920 1080);USB HostUSB …

[Android移动安全渗透基础教程] 工具篇

也许每个人出生的时候都以为这世界都是为他一个人而存在的,当他发现自己错的时候,他便开始长大

少走了弯路,也就错过了风景,无论如何,感谢经历 0x01 从 Play Store中提取 .apk 文件

1.1 问题的来源

当想要从 Play S…

ComponentOne Studio WPF部署功能完全兼容

ComponentOne Studio WPF部署功能完全兼容 ComponentOne WPF Edition是一组易于使用的WPF组件,包括.NET应用程序的高级网格、图表、报告和调度控件。ComponentOne WPF控件使用XAML构建,以促进团队协作,并与Windows Presentation Foundation的…

ChatGPT ,能替代程序员吗?

最近朋友圈都在聊一个ai,知乎甚至一度上了热榜,现在已经有540个回答了 好嘛,既然咱也是个程序员,这不得体验一波?

当我火急火燎的点开时 乳化,赤裸裸的乳化!

体验

问题不大,还有闲…

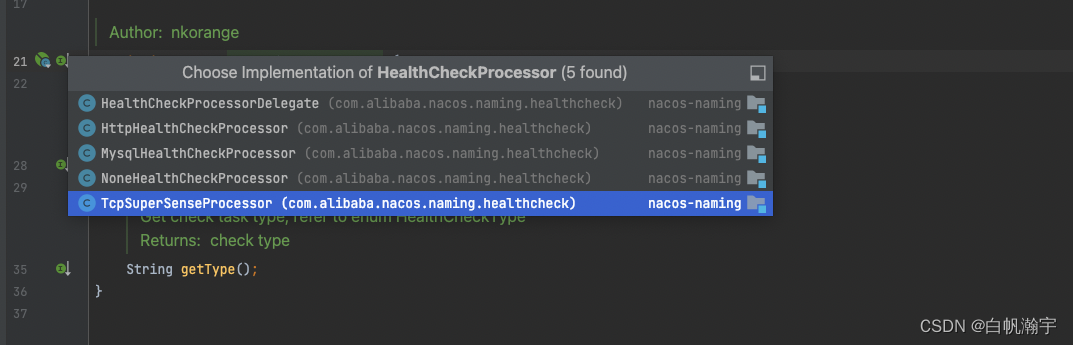

Nacos的服务心跳

nacos的实例分为临时实例和永久实例两种,相应的不同的实例会用有不同的心跳机制. 临时实例基于心跳方式做健康检测,永久实例是有Nacos主动探测实例状态. 可以通过在yaml文件配置.

spring:application:name: order-servicecloud:nacos:discovery:ephemeral: false # 设置实例为…

![[旭日X3派] 初识篇 - 02](https://img-blog.csdnimg.cn/img_convert/b300049b1f47bf7695338542e731bcc6.png)

![[Android移动安全渗透基础教程] 工具篇](https://img-blog.csdnimg.cn/8b8ade4b62704e32a208741d20a22315.png)