摘要:真空压力热成型技术作为一种精密成型工艺在诸如隐形牙套等制作领域得到越来越多的重视,其主要特点是要求采用高精度的正负压力控制手段来抵消重力对软化膜变形的影响以及精密控制成型膜厚度。本文提出了相应的改进解决方案,通过可编程的纯正压控制技术实现软化膜上下压差以及热成型压力的精密调节,在保证产品质量的同时可简化控制系统。

原文阅读:(PDF格式)

1. 问题的提出

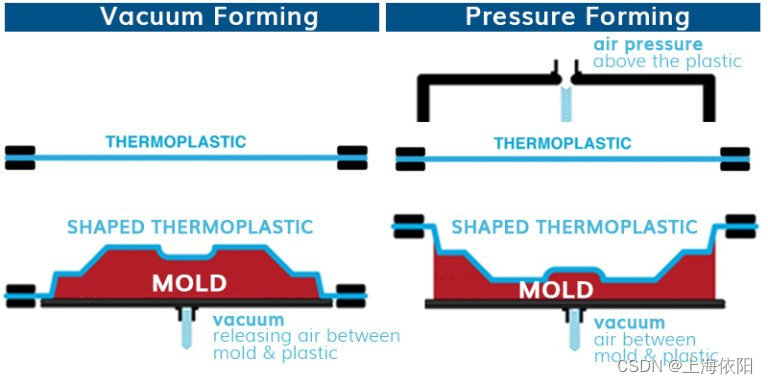

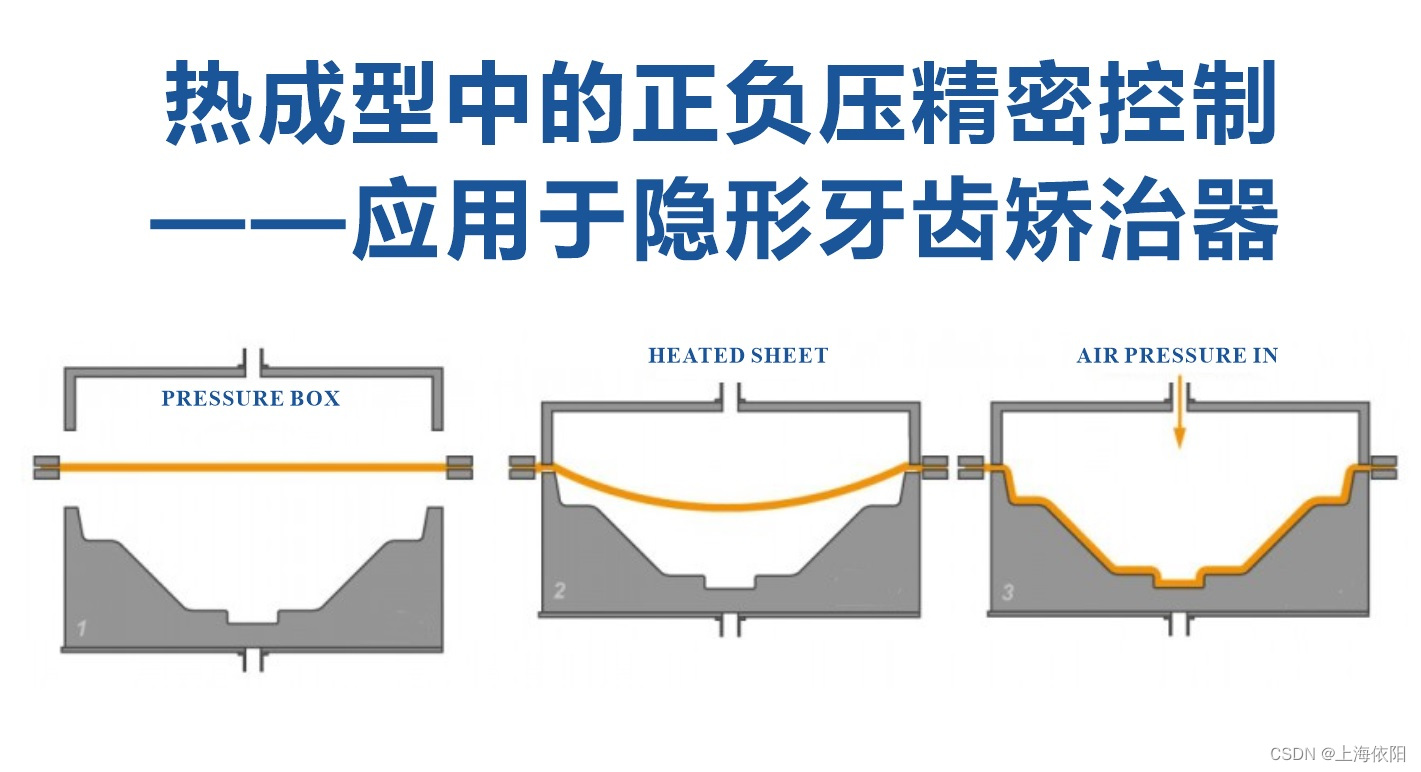

热成型是一种将热塑性片材加工成各种制品的较特殊的加工方法。在具体成型过程中,片材夹在框架上加热到软化状态,在外力作用下,使其紧贴模具的型面,以取得与型面相仿的形状。冷却定型后,经修整即成制品。热成型方法有多种,但基本都是以真空和压力这两种方法为基础加以组合或改进而成。典型的真空和压力热成型原理如图1所示。

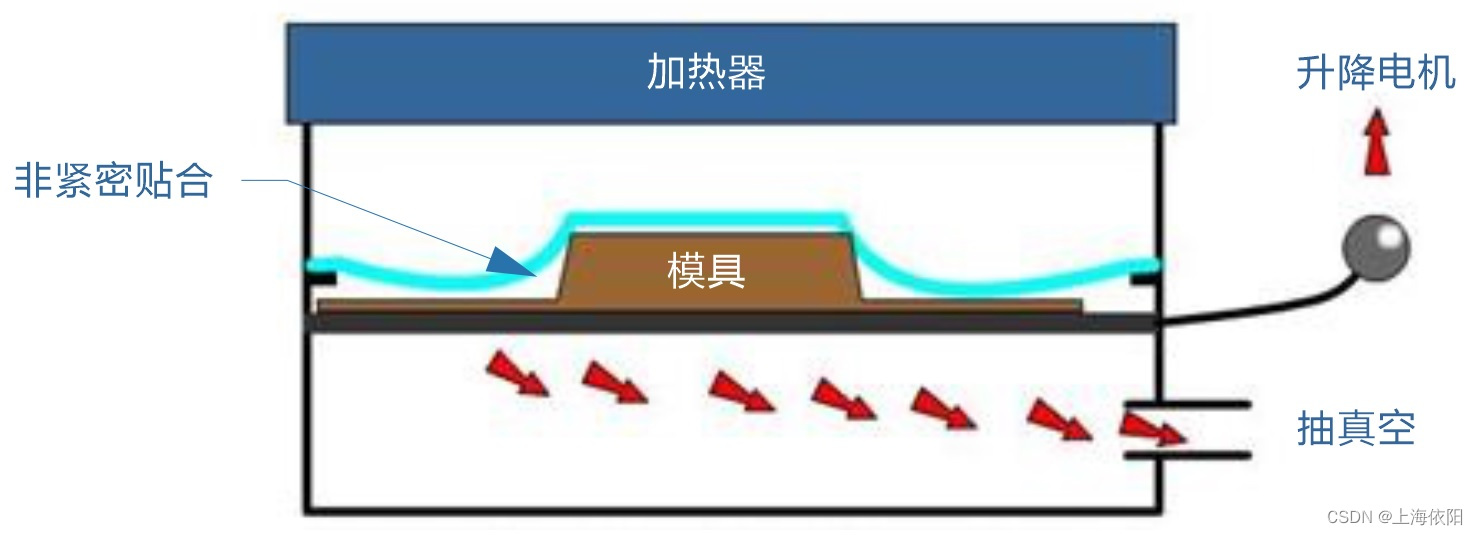

如图1所示,真空成型最大的成型压力为一个大气压,这造成真空成型压力较低,这往往使得受热软化后的热塑材料很难在模具的拐角或坑洼处形成紧密贴合,如图2所示,这会造成整体的成型精度较差。因此,真空成型工艺一般用于对成型精度要求较低的通用性塑料件的生产。

正压热成型在真空(负压)基础上的发展演变而来,正压成型的压力往往可以达到4~5个大气压甚至更高,在压缩空气的正压作用下,贴合度大幅提高,产品外观质量和生产效率有了明显的提高,所以正压形式正逐步在高精度热成型工艺中得到广泛应用,特别是对于成型精密度有很高要求的隐形牙齿矫治器(隐形牙套、透明牙套),正压热成型已经成为一种标准工艺。采用正压热成型机器在3D打印模型上制造隐形牙齿矫正器,可以获得更均匀的塑料层,但产生均匀塑料层的理想正压水平需要根据以下几方面的影响因素进行确定和精密控制:

(1)牙模的结构比较复杂,表面沟壑较多,采用正压吸塑热成型工艺很难很好的控制牙套的厚度,要求正压压力控制精度极高。

(2)受热的热塑性材料呈软化状态,很容易受到重力影响而造成额外的形变,因此在正压热成型中受热软化片材的变形程度相差极大,必须消除重力带来的变形。

为了解决上述问题,西安博恩生物科技有限公司在其发明专利CN112823761B中提出了正负压热成型工艺,首先控制平衡软化片材上下两侧的压强差,抵消重力带来的变形,然后在热成型时再通过压力变化来精确控制膜片的厚度。此发明专利仅提出了一种真空压力热成型工艺的新概念,并未给出压差和压力精密控制的具体实施方法描述,而具体真空压力控制的具体方式则是实现隐形牙套高精度热成型的关键技术之一。为此,本文针对诸如隐形牙齿矫正器正负压热成型工艺中的真空压力精密控制,提出相应的解决方案,以保证新型正负压热成型工艺的顺利实施。

2. 解决方案

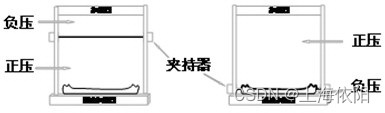

在专利CN112823761B中提出的正负压热成型过程如图3所示,固定有膜片的可上下移动的夹持器热成型设备分为上下两个独立的密闭腔室,每个独立腔室的真空和压力需要精密控制,只是真空压力的控制范围不同。

在膜片被加热软化和随夹持器向下移动时,底部腔室相对于顶部腔室为正压,即顶部腔室内的压力要大于顶部腔室压力,底部腔室正压托起软化过程中的膜片以抵消重力的影响。

当膜片贴附在牙模上后,撤掉底部腔室压力,并逐渐增大顶部腔室压力,使顶部腔室压力相对于底部腔室压力为正压,由此通过较大的正压压力使膜片与牙模紧密贴合。

通过上述过程可以看出,正负压热成型中的压力控制具有以下两个重要特征:

(1)在压差控制阶段,底部腔室压力要始终大于顶部腔室,以托起软化中的膜片减少重力对膜片变形的影响。这种情况下,两个腔室压力都可以是正压,顶部腔室压力不一定非要是真空负压,顶部腔室也可以是正压,但只要底部腔室压力足够大并能形成相应的压差托起膜片极可。

(2)在加压贴附阶段,使顶部腔室的压力足够大就可实现软化膜片的紧密贴合,这也意味着底部腔室的压力也不一定非要是真空负压,只要是顶部腔室的压力足够大,底部腔室为常压时也完全能够实现高压贴合。

由此两个特征可以得出结论:所谓的正负压热成型,完全可以只采用正压控制予以实现,但前提是能够精密和可程序控制上下两个腔室的正压压力。

通过上述分析可知,对上下两个腔室进行正压精密控制,通过压差和高压可很好的实现膜片紧密贴合和保证厚度的均匀性,这样可以减少真空控制的环节和相应装置,简化了控制系统。

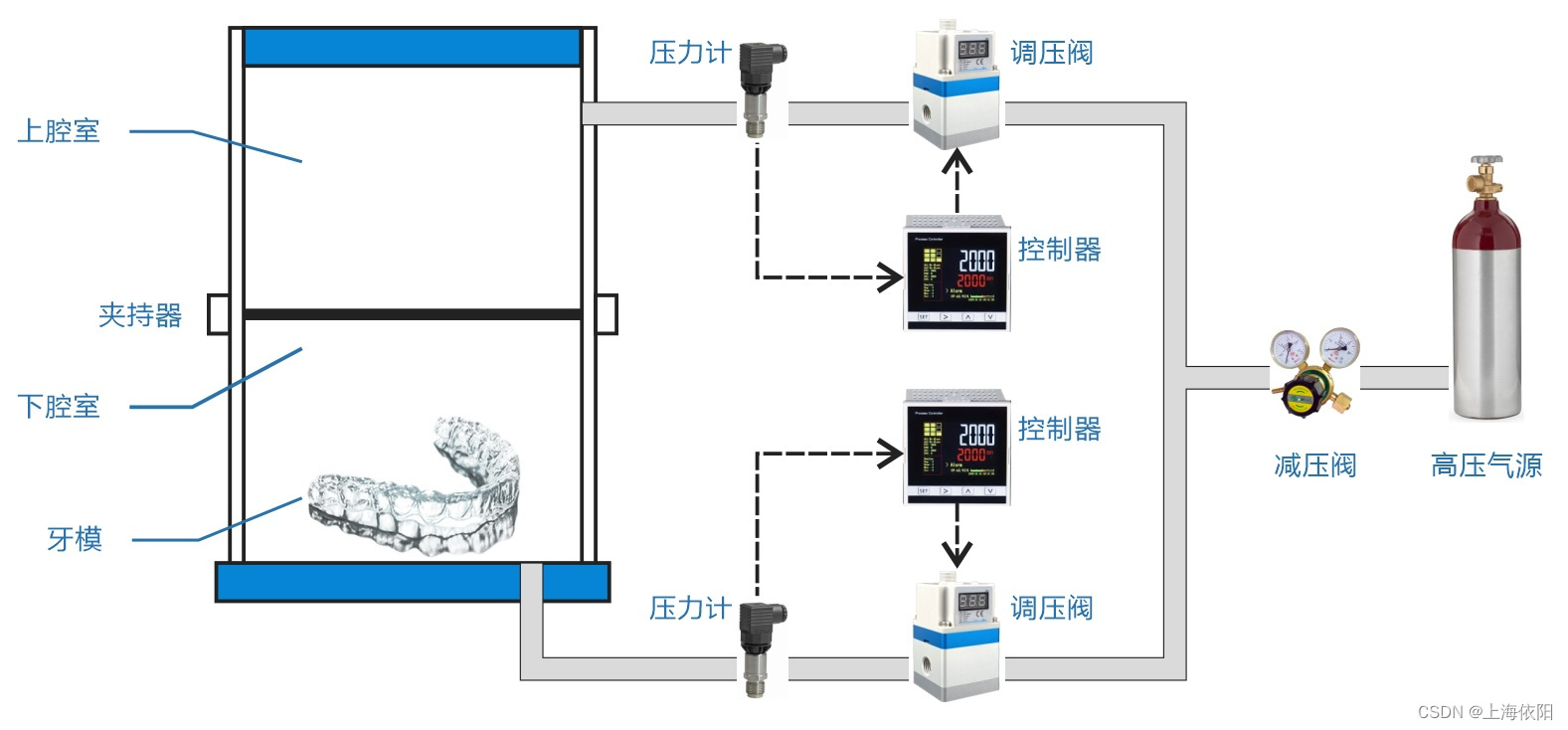

依此,本文提出的解决方案就是两个腔室的精密正压压力控制解决方案,通过两套压力控制装置分别实现上下两个腔室的压力可编程控制,具体结构如图4所示。

在膜片被加热软化和随夹持器向下移动时,底部腔室相对于顶部腔室为正压,即顶部腔室内的压力要大于顶部腔室压力,底部腔室正压托起软化过程中的膜片以抵消重力的影响。

当膜片贴附在牙模上后,撤掉底部腔室压力,并逐渐增大顶部腔室压力,使顶部腔室压力相对于底部腔室压力为正压,由此通过较大的正压压力使膜片与牙模紧密贴合。

通过上述过程可以看出,正负压热成型中的压力控制具有以下两个重要特征:

(1)在压差控制阶段,底部腔室压力要始终大于顶部腔室,以托起软化中的膜片减少重力对膜片变形的影响。这种情况下,两个腔室压力都可以是正压,顶部腔室压力不一定非要是真空负压,顶部腔室也可以是正压,但只要底部腔室压力足够大并能形成相应的压差托起膜片极可。

(2)在加压贴附阶段,使顶部腔室的压力足够大就可实现软化膜片的紧密贴合,这也意味着底部腔室的压力也不一定非要是真空负压,只要是顶部腔室的压力足够大,底部腔室为常压时也完全能够实现高压贴合。

由此两个特征可以得出结论:所谓的正负压热成型,完全可以只采用正压控制予以实现,但前提是能够精密和可程序控制上下两个腔室的正压压力。

通过上述分析可知,对上下两个腔室进行正压精密控制,通过压差和高压可很好的实现膜片紧密贴合和保证厚度的均匀性,这样可以减少真空控制的环节和相应装置,简化了控制系统。

依此,本文提出的解决方案就是两个腔室的精密正压压力控制解决方案,通过两套压力控制装置分别实现上下两个腔室的压力可编程控制,具体结构如图4所示。

如图4所示,两套压力控制装置配置完全相同,都是由压力传感器、压力调节阀和真空压力控制器构成,两套装置公用一套高压气源。为了保证高精度压力的程序控制,具体配置如下:

(1)压力传感器采用超高精度压力计,压力测量范围为0~0.8MPa(表压),精度为满量程的0.05%。压力调节阀采用数控电子减压阀,外部模拟控制信号0~10V对应的压力调节范围为表压0~0.8MPa,综合精度为满量程的0.2%。

(2)压力控制器采用超高精度可编程PID调节器,具有24位AD、16位DA和0.01最小输出百分比,具有PID参数自整定功能,并可设计20条程序曲线进行调用和控制,具有标准MODBUS协议的RS485通讯接口。压力控制器自带计算机软件,通过软件可在计算机上直接对控制器进行设置、运行、过程参数显示和存储。

3. 总结

综上所述,本文对相关的正负压热成型工艺进行了分析,特别是针对隐形牙齿矫正器这类高精度热成型制作工艺,本文提出了改进的解决方案,即不采用正负压控制方式,而是采用纯正压控制方式。在具体热成型过程中,通过对上下腔室的压力进行不同的程序控制形成可控压差来抵消重力对受热膜片变形的影响,然后再对上腔室进行高压控制,由此可实现高精度的热成型厚度控制,可大幅提高热成型产品的质量和一致性。

新的解决方案可通过两路压力的精确控制,同样可实现正负压热成型过程中的压力成型功能和精密制作能力,但避开了正压和负压同时控制所造成的装置的复杂性和较高成本,这使得新的解决方案更具有实用性。

![[golang gin框架] 36.Gin 商城项目-RESTful API 设计指南,允许Cros跨域 ,提供api接口实现前后端分离,以及JWT的使用](https://img-blog.csdnimg.cn/img_convert/d457a449cac6ec586a795213d09d5fa6.png)