随着无人机技术的快速发展,轻量化已成为其结构设计的核心需求。玻纤增强复合材料凭借高强度、低密度和优异的耐环境性能,成为无人机机身、旋翼支架等关键部件的理想选择。然而,无人机在服役过程中需应对复杂多变的环境:高空飞行时的气压波动、温度骤变、气流冲击,起降时的振动与冲击载荷等,这些都对材料的可靠性和耐久性提出了严苛要求。

图1 多旋翼无人机

本研究以玻纤增强复合材料为对象,通过实验研究和数据分析,探索其疲劳性能及其在无人机中的适用性,为新型复合材料的开发和工程应用提供理论基础和实验支持。

试验部分

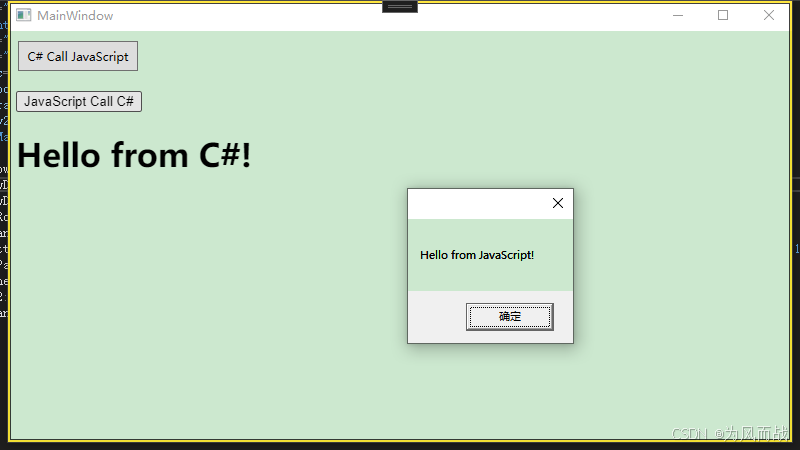

图2 国高材分析测试中心疲劳试验机

拉伸-拉伸疲劳测试在国高材分析测试中心的电液伺服疲劳试验机上进行,采用载荷控制模式,根据ASTM D3479和ISO 13003标准。应用正弦波形,应力比R=0.05。频率设置为8Hz,以避免试样因自发热而温度过高。

基于极限拉伸强度的某些确定百分比,选择了四个应力水平作为最大疲劳应力,一旦试样断裂或达到指定的寿命周期数,测试即终止。

结果讨论

图3 准静态拉伸应力-应变曲线

对四种(0°/90°、±15°、±30°、±45°)样条作了准静态拉伸试验,获得了应力-应变曲线、拉伸强度、杨氏模量等参数。

图4 疲劳寿命曲线

在拉伸强度的50%至90%范围内对其进行了拉伸-拉伸疲劳试验,测得了疲劳寿命曲线、能量耗散值和蠕变参数。

由图可知,0°/90°铺层试样疲劳强度最高、S-N曲线斜率最低,更适合更高强度和长寿命的工程需求。

材料疲劳寿命的机理分析疲劳过程中裂纹的扩展特征可以分为三个阶段:裂纹萌生、稳定扩展和最终断裂。

在裂纹萌生阶段,裂纹通常起源于玻纤与基体界面的结合缺陷区域,这是因为应力集中效应在此区域尤为显著。在裂纹稳定扩展阶段,裂纹沿着玻纤方向扩展,表现出玻纤脱落的特征,同时伴随着基体材料的局部剪切失效。在最终断裂阶段,裂纹扩展至临界尺寸,材料发生宏观断裂。

本案例中,玻纤增强复合材料的破坏机理主要包括以下几点:

界面失效:由于界面结合不足,循环载荷作用下界面区域容易发生应力集中,导致玻纤从基体中脱落。

基体裂纹扩展:裂纹在基体材料中沿着玻纤分布方向扩展,表现为脆性断裂的特征,尤其是在高应力水平下。较高的应力幅值会直接增加裂纹扩展的速率,并缩短裂纹稳定扩展阶段的持续时间。

玻纤断裂:在较高的疲劳载荷下,玻纤本身可能发生断裂,这一现象对整体疲劳性能的影响较大。

综合评价方案

除了疲劳试验外,还需要通过静态力学实验和环境试验,来综合评判材料的耐久性能。

1)静态力学性能测试

拉伸试验:将复合材料安装在拉伸试验机上,按照设定的加载速度和加载方式对其施加拉伸载荷,记录应力 - 应变曲线、最大拉伸强度、断裂伸长率等参数,评估复合材料在拉伸载荷下的力学性能和破坏模式。

压缩试验:同理进行压缩试验,观察复合材料在压缩载荷下的变形情况、抗压强度和破坏形式。

弯曲试验:通过三点弯曲或四点弯曲试验方法,对复合材料施加弯曲载荷,测量弯曲强度、弯曲模量和挠度等指标,分析复合材料在弯曲工况下的承载能力和变形特性。

2)环境适应性测试

温度试验:将复合材料放置在高低温试验箱中,分别在不同的温度条件下(如高温、低温、温度循环等)进行暴露试验,考察复合材料的尺寸稳定性、力学性能、密封性能等在温度变化下的变化情况。例如,在高温环境下,复合材料可能会出现软化、强度降低等问题;在低温环境下,可能会变脆、开裂。

湿度试验:将复合材料放置在湿度试验箱中,在高湿度或潮湿环境下进行试验,观察复合材料的吸湿情况、腐蚀情况以及力学性能的变化。对于可能接触到雨水、雾气等潮湿环境的飞行汽车复合材料,湿度试验尤为重要。

腐蚀试验:如果飞行汽车在使用过程中可能接触到腐蚀性介质(如盐雾、化学气体等),则需要进行腐蚀试验。将复合材料暴露在模拟的腐蚀环境中,定期检查复合材料的表面腐蚀情况、材料性能的变化以及是否出现裂纹等缺陷。

3)微观分析

采用金相分析、扫描电子显微镜(SEM)等技术,对复合材料的微观结构进行观察和分析,研究材料的纤维 - 基体界面、纤维断裂、基体裂纹等微观损伤的发展情况,进一步揭示复合材料的耐久性和损伤机制。

·无人机材料综合检测服务·

国高材分析测试中心可为航空、电力巡检、农林植保、遥感测绘、警务巡逻等中小型无人机及组件提供环境耐受性、服役可靠性、力学仿真分析等综合材料检测服务。