标题

Insight Into Mobility Improvement by the Oxidation-Minimizing Process in SiC MOSFETs(TED2024)

文章的研究内容

文章的研究内容主要围绕氧化最小化工艺(oxidation-minimizing process)对碳化硅(SiC)MOSFET中**沟道迁移率(channel mobility)**的改善机制展开。具体来说,文章通过实验和理论分析,探讨了该工艺如何减少SiC/SiO₂界面态密度(interface state density, D i t D_{it} Dit),从而提高MOSFET的性能,尤其是在低温下的表现。

研究背景:

- SiC MOSFET因其高临界电场和低损耗特性,被认为是下一代高功率器件的理想选择。然而,SiC/SiO₂界面处的载流子陷阱导致沟道迁移率较低,限制了器件的性能。

- 传统的氮氧化物(NO)退火工艺虽然可以减少界面态密度,但效果有限,沟道迁移率仍然较低。

- 文章提出了一种新的氧化最小化工艺(H₂-CVD-NO),通过减少SiC表面的氧化过程来降低界面态密度,从而提高沟道迁移率。

研究目标:

- 通过实验验证氧化最小化工艺对SiC MOSFET性能的改善效果,尤其是对沟道迁移率的影响。

- 通过低温特性测量,揭示氧化最小化工艺减少界面态密度的机制。

文章的研究方法

文章的研究方法主要包括器件制备、实验测量和数据分析,具体步骤如下:

1. 器件制备:

- 材料选择:在p型4H-SiC的不同晶面((0001)、(1120)、(1100))上制备横向n沟道MOSFET。这些晶面是通过垂直切割SiC晶锭获得的。

- 掺杂浓度:为了模拟实际应用,制备了重掺杂的p型体区(p-body),不同晶面的掺杂浓度分别为:

- (0001)晶面: N A = 4 × 1 0 17 cm − 3 N_A = 4 \times 10^{17} \, \text{cm}^{-3} NA=4×1017cm−3

- (1120)晶面: N A = 1 × 1 0 18 cm − 3 N_A = 1 \times 10^{18} \, \text{cm}^{-3} NA=1×1018cm−3

- (1100)晶面: N A = 5 × 1 0 18 cm − 3 N_A = 5 \times 10^{18} \, \text{cm}^{-3} NA=5×1018cm−3

- 栅极氧化工艺:

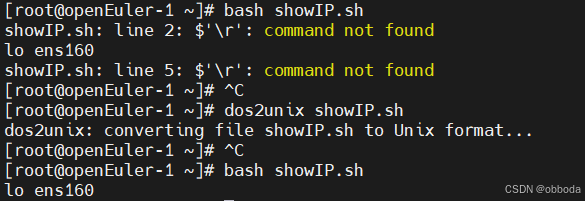

- 传统工艺(Ox-NO):首先在1300°C下进行热氧化,然后进行NO退火。

- 氧化最小化工艺(H₂-CVD-NO):首先在1350°C的H₂气氛中进行8分钟的处理,然后通过等离子体增强化学气相沉积(PECVD)在400°C下沉积SiO₂,最后在1250°C下进行70分钟的NO退火。

- 电极制备:源极、漏极和栅极通过铝沉积形成。MOSFET的沟道长度(L)和宽度(W)分别为50-100 μm和170 μm,氧化层厚度约为30 nm。

2. 实验测量:

- 低温特性测量:在不同温度(100 K、200 K、300 K)下测量MOSFET的漏极电流-栅极电压( I D − V G S I_D-V_{GS} ID−VGS)特性。

- 亚阈值摆幅(SS)和阈值电压漂移( Δ V T H \Delta V_{TH} ΔVTH):通过测量不同温度下的 I D − V G S I_D-V_{GS} ID−VGS特性,提取亚阈值摆幅和阈值电压漂移,用于评估界面态密度( D i t D_{it} Dit)的变化。

- 场效应迁移率( μ F E \mu_{FE} μFE):从栅极特性中提取场效应迁移率,分析其与界面态密度的关系。

3. 数据分析:

- 界面态密度(

D

i

t

D_{it}

Dit)的提取:

- 通过亚阈值摆幅(SS)的测量,使用以下公式计算界面态密度:

S S = d V G S d log 10 I D = k T q ln 10 ( 1 + C D C o x + q D i t C o x ) SS = \frac{dV_{GS}}{d \log_{10} I_D} = \frac{kT}{q} \ln 10 \left(1 + \frac{C_D}{C_{ox}} + \frac{q D_{it}}{C_{ox}}\right) SS=dlog10IDdVGS=qkTln10(1+CoxCD+CoxqDit)

其中, k k k是玻尔兹曼常数, T T T是绝对温度, q q q是基本电荷, C D C_D CD是半导体中的耗尽电容, C o x C_{ox} Cox是氧化层电容。 - 通过测量不同温度下的SS,提取了接近导带边缘( E C E_C EC)的界面态密度。

- 通过亚阈值摆幅(SS)的测量,使用以下公式计算界面态密度:

- 场效应迁移率与界面态密度的关系:

- 通过分析场效应迁移率( μ F E \mu_{FE} μFE)与界面态密度( D i t D_{it} Dit)的关系,验证了氧化最小化工艺对迁移率改善的机制。

- 结果表明,界面态密度的降低是迁移率提高的主要原因,尤其是在低温下。

4. 结果验证:

- 低温下的性能改善:通过对比不同温度下的沟道迁移率,验证了氧化最小化工艺在低温下对迁移率的显著提升。

- 晶面依赖性:分析了不同晶面((0001)、(1120)、(1100))上MOSFET的性能差异,发现氧化最小化工艺在非极性晶面(如(1120))上的效果尤为显著。

文章的创新点

1. 提出并验证了氧化最小化工艺(H₂-CVD-NO):

- 工艺创新:文章提出了一种新的栅极氧化工艺,即氧化最小化工艺(H₂-CVD-NO),该工艺通过减少SiC表面的氧化过程来降低SiC/SiO₂界面处的界面态密度(

D

i

t

D_{it}

Dit)。具体步骤包括:

- 高温H₂处理:在1350°C的H₂气氛中进行处理,可能对SiC表面具有刻蚀效果。

- SiO₂沉积:通过等离子体增强化学气相沉积(PECVD)在400°C下沉积SiO₂,避免了传统热氧化过程中SiC的氧化。

- 界面氮化:在1250°C下进行NO退火,进一步减少界面态密度。

- 与传统工艺的对比:与传统热氧化后NO退火工艺(Ox-NO)相比,氧化最小化工艺显著降低了界面态密度,尤其是在导带边缘( E C E_C EC)附近。

2. 低温特性测量揭示机制:

- 低温实验设计:文章通过测量MOSFET在低温(100 K、200 K、300 K)下的电学特性,揭示了氧化最小化工艺对沟道迁移率改善的机制。

- 界面态密度的精确提取:通过低温下的亚阈值摆幅(SS)和阈值电压漂移( Δ V T H \Delta V_{TH} ΔVTH)测量,精确提取了接近导带边缘( E C E_C EC)的界面态密度( D i t D_{it} Dit),这是传统高-低方法难以实现的。

3. 沟道迁移率的显著提升:

- 迁移率的大幅提高:氧化最小化工艺显著提高了MOSFET的沟道迁移率,尤其是在低温下。例如,在(1120)晶面上,H₂-CVD-NO器件在100 K时的最大场效应迁移率达到198 cm²/Vs,比传统Ox-NO器件高出760%。

- 低温下的性能优势:随着温度的降低,H₂-CVD-NO器件的沟道迁移率显著增加,表明氧化最小化工艺有效减少了界面态密度,尤其是在导带边缘附近。

4. 晶面依赖性的研究:

- 不同晶面的对比:文章研究了氧化最小化工艺在不同晶面((0001)、(1120)、(1100))上的效果,发现该工艺在非极性晶面(如(1120))上的效果尤为显著。

- 重掺杂p型体区的影响:文章还探讨了重掺杂p型体区对迁移率的影响,发现高掺杂浓度会导致漂移迁移率降低,但氧化最小化工艺仍然能够显著提高迁移率。

5. 界面态密度与迁移率关系的深入分析:

- 界面态密度与迁移率的关系:文章通过实验数据深入分析了界面态密度( D i t D_{it} Dit)与沟道迁移率( μ F E \mu_{FE} μFE)之间的关系,发现界面态密度的降低是迁移率提高的主要原因。

- 低温下的声子散射减弱:文章还指出,低温下声子散射的减弱进一步提高了迁移率,这与界面态密度的降低共同作用,显著改善了MOSFET的性能。

文章的结论

1. 氧化最小化工艺显著降低了界面态密度( D i t D_{it} Dit):

- 通过氧化最小化工艺(H₂-CVD-NO)制备的SiC MOSFET,其SiC/SiO₂界面处的界面态密度( D i t D_{it} Dit)显著降低,尤其是在导带边缘( E C E_C EC)附近。

- 与传统热氧化后NO退火工艺(Ox-NO)相比,H₂-CVD-NO工艺在不同晶面上都表现出更低的界面态密度。例如,在(1120)晶面上,H₂-CVD-NO器件的界面态密度比Ox-NO器件低60%。

2. 沟道迁移率显著提高:

- 氧化最小化工艺显著提高了SiC MOSFET的沟道迁移率,尤其是在低温下。例如,在(1120)晶面上,H₂-CVD-NO器件在100 K时的最大场效应迁移率达到198 cm²/Vs,比Ox-NO器件高出760%。

- 随着温度的降低,H₂-CVD-NO器件的沟道迁移率显著增加,表明氧化最小化工艺有效减少了界面态密度,尤其是在导带边缘附近。

3. 低温下的性能优势:

- 低温下,声子散射减弱,进一步提高了沟道迁移率。氧化最小化工艺通过减少界面态密度,显著改善了MOSFET在低温下的性能。

- 在100 K时,H₂-CVD-NO器件的沟道迁移率比300 K时提高了40%,表明该工艺在低温应用中的潜力。

4. 晶面依赖性的影响:

- 氧化最小化工艺在不同晶面上的效果不同,尤其是在非极性晶面(如(1120))上表现出更高的沟道迁移率。

- 重掺杂p型体区(p-body)对迁移率有一定影响,高掺杂浓度会导致漂移迁移率降低,但氧化最小化工艺仍然能够显著提高迁移率。

5. 界面态密度与迁移率的关系:

- 界面态密度的降低是沟道迁移率提高的主要原因。实验数据表明,界面态密度的减少与迁移率的提高之间存在显著的相关性。

- 低温下,载流子陷阱效应减弱,进一步提高了迁移率。

6. 氧化最小化工艺的应用潜力:

- 氧化最小化工艺通过减少界面态密度,显著提高了SiC MOSFET的性能,尤其是在高功率电子器件中的应用潜力。

- 该工艺为SiC MOSFET的性能优化提供了新的思路,特别是在需要高迁移率和低温性能的应用场景中。