锂离子电池生产过程中的搅拌设备是确保电池性能与一致性的重要环节。随着智能制造和工业4.0概念的深入发展,实现锂电搅拌设备的产线可视化与信息化已成为提升生产效率、优化产品质量、降低运营成本的关键路径。这一转变不仅要求技术上的革新,还涉及到管理理念与系统集成的全面升级。

一、产线可视化的实现策略

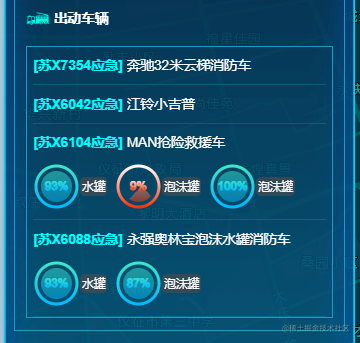

1.集成传感器网络:在搅拌设备上集成高精度传感器,如温度传感器、压力传感器以及物料浓度监测设备,PLC连接传感器,实时采集生产过程中的各项参数。蓝蜂物联网网关与PLC相连,把采集到的数据经过筛选之后上传到EMCP物联网云平台,在平台上可以查看历史数据,绘制组态画面,可以让操作员直观的看到生产状态视图,及时发现并解决潜在问题。

2.高清视频监控:在关键工序点安装高清摄像头,对物料混合状态、设备运行状况进行实时监控。这不仅能有效预防生产事故,还能作为质量追溯的重要依据。

3.数字化工作流程:通过蓝蜂物联网网关进行自动化远程控制,将生产计划、配方管理、设备维护等信息电子化,确保各个环节无缝衔接。操作人员通过移动终端即可获取任务详情,提高响应速度和执行效率。

二、信息化管理平台的构建

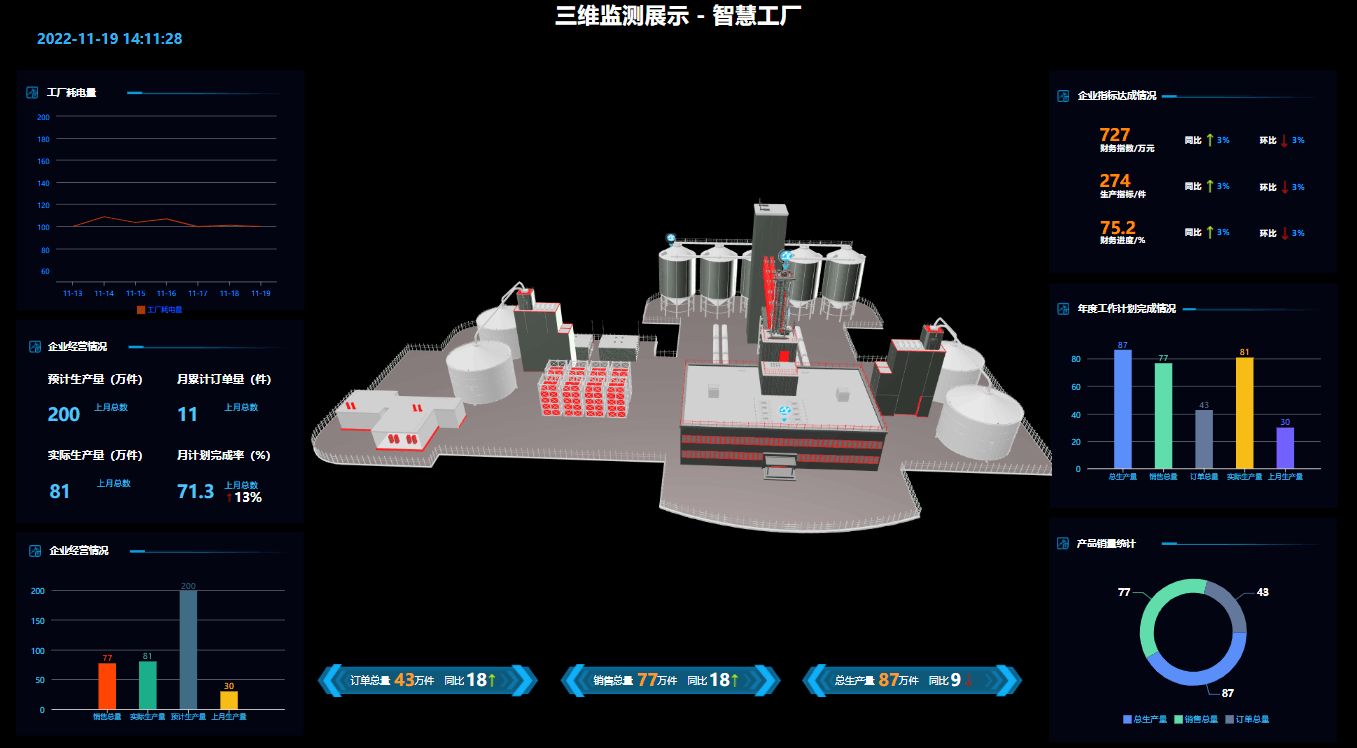

1.实时监测现场状态:实时采集温度传感器、压力传感器等设备的能源数据并以报表、曲线图等形式展示出来,方便企业能够直观地了解各车间、各设备的运行情况。

2.大数据分析与预测:收集搅拌设备运行的海量数据,运用大数据分析技术挖掘生产效率瓶颈、能耗异常点及设备故障前兆。基于历史数据建立预测模型,提前进行设备维护与生产调度调整,减少停机时间,提升整体效率。

3、异常监测和警报:为温度传感器、压力传感器以及物料浓度监测设备等参数设置不同的阀值,出现故障将会第一时间通过微信消息、APP消息,电话语音,短信等通知管理人员。相当于有了安全生产的“电子警察”,管理人员有了一双“千里眼-智慧眼”不用去现场就可以快速定位和解决故障问题。

4.云计算与远程监控:借助云计算平台,实现搅拌设备运行数据的云端存储与处理,管理者无论身处何地,均可通过安全的网络连接远程监控生产状态,快速响应市场变化或紧急情况。

三、结论

通过上述措施的实施,锂电搅拌设备的产线可视化与信息化不仅能够显著提升生产过程的透明度与可控性,还能促进生产模式由传统向智能化转型,增强企业的核心竞争力。在此基础上,持续的技术创新与管理优化是推动锂电行业高质量发展的不竭动力。未来,随着人工智能、物联网等前沿技术的进一步融入,锂电生产将更加智慧、高效、绿色,为新能源产业的可持续发展贡献力量。