在某工厂的自动化生产线上,多个设备通过CANopen网络进行通信和控制。这些设备包括传感器、执行器和PLC,它们共同负责监测和控制生产过程中的关键参数,如温度、压力、速度等。为了实现对整个生产线的集中监控和管理,工厂决定使用LabVIEW作为上位机软件,并通过CANopen协议与各个设备通信。这种结合能够提供更高的控制精度和系统可靠性。

系统设计

-

硬件架构:

-

工厂选择使用NI(National Instruments)的CAN接口卡,例如NI PCI-8511,这是一种高性能的CAN通信硬件,可以支持多种CAN协议,包括CANopen。

-

生产线上的各个CANopen设备(如温度传感器、压力传感器、电机控制器等)通过CAN总线与NI接口卡相连。这种连接方式使得各设备之间能够实时交换数据和控制信息。

-

-

软件架构:

-

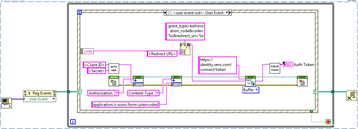

使用LabVIEW编写上位机程序,利用NI-CAN API实现与CANopen设备的通信。LabVIEW提供了强大的数据处理和用户界面设计能力,能够满足复杂系统的需求。

-

在LabVIEW中设计用户界面,用于显示实时数据和系统状态。例如,温度和压力数据可以以图表或数值的形式直观地显示在界面上,方便操作员监控和分析。

-

-

实现过程:

-

初始化CANopen网络:在LabVIEW中,首先通过CAN初始化VI(虚拟仪器)配置CAN接口卡的波特率、采样率等参数。这个过程确保了CANopen网络的正常启动和运行。

-

节点管理:LabVIEW程序通过读取和写入CANopen设备的对象字典中的通信对象(如SDO,Service Data Object)来管理各个节点。这包括设备的配置和控制,例如设置传感器的测量范围或调整执行器的运行模式。

-

数据采集与显示:LabVIEW程序定期读取各设备的状态和数据,并在用户界面上显示。这些数据的实时显示有助于操作员及时了解生产线的运行状态。

-

控制与报警:LabVIEW还可以实现自动控制功能,例如根据实时数据调整设备的运行参数。系统还具备报警功能,当某些参数超出预设范围时,系统会触发警报并记录相关信息,以便后续分析和处理。

-

结果与效益

通过LabVIEW与CANopen的结合,工厂实现了自动化生产线的集中监控和管理。这种系统的部署带来了多方面的好处:

-

实时监控:操作员可以实时查看各个设备的状态和生产线的运行情况,大大提高了生产线的可视化程度。

-

自动控制:系统能够根据采集的数据自动调整设备的运行参数,提高了生产过程的自动化水平和控制精度。

-

报警与记录:系统的报警功能帮助操作员及时发现和处理异常情况,减少了停机时间。此外,数据记录功能还支持历史数据的分析,有助于持续优化生产流程。

结论

LabVIEW与CANopen的结合在自动化生产线的控制与数据采集中展现出强大的能力。LabVIEW提供的图形化编程和灵活的硬件接口支持,使得系统开发和维护更加便捷。而CANopen协议则确保了设备之间的可靠通信和实时数据交换。这种技术的应用不仅提高了生产效率,还增强了系统的稳定性和灵活性,为工厂的自动化升级提供了坚实的技术基础。