引言

生产企业库存积压,有市场波动的原因,也有内部管理的原因。常见的内部管理原因有:

-

物料买多了,长期积压在仓库

-

缺料,生产不能及时完工,在制品积压

-

物料买早了,在仓库呆滞时间过长

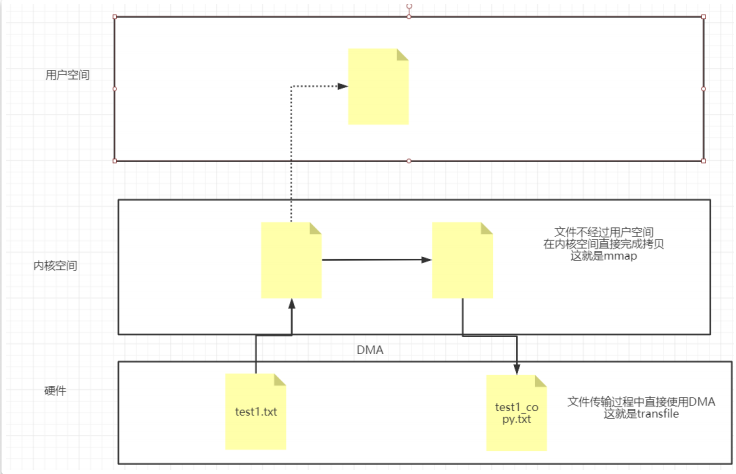

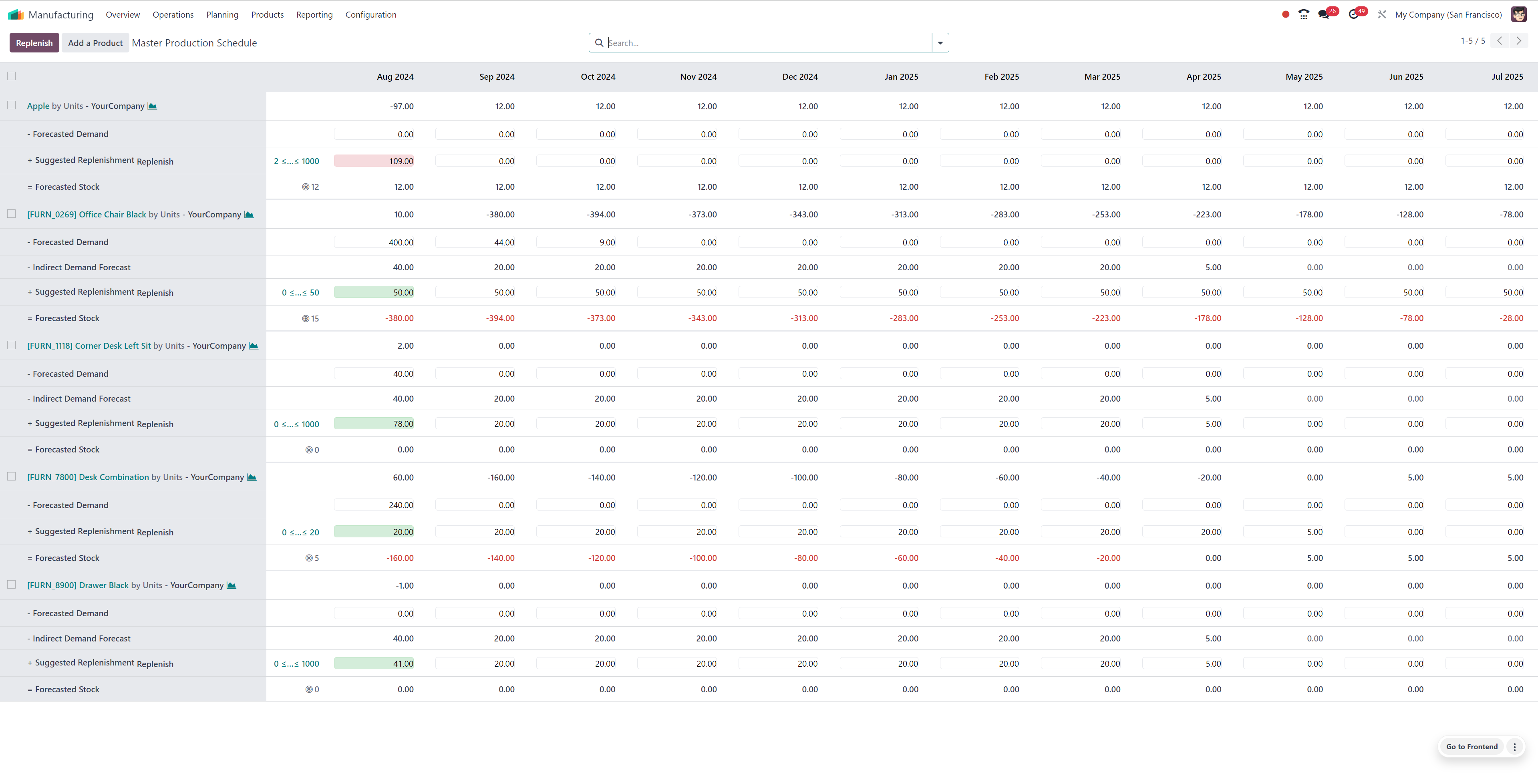

在ERP中,如何帮助企业减少库存积压,提高库存周转率?ERP中解决此问题有两个抓手,一个是BOM表,一个是提前期设置。本文以世界排名第一的免费开源Odoo ERP系统为例,说明如何提高库存周转率。

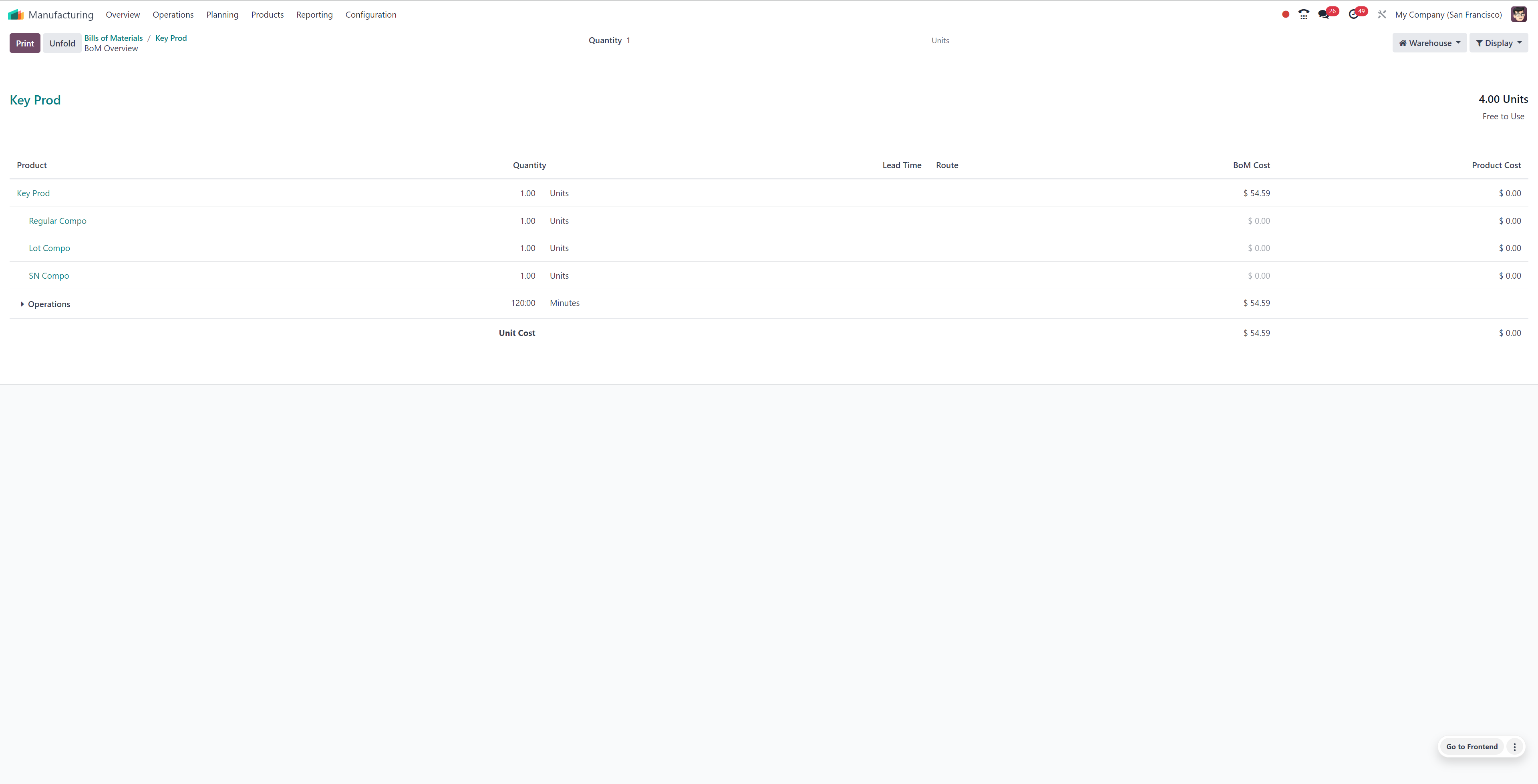

用好BOM表,解决物料多买少买问题

在没有ERP的时候,接到生产订单,要买哪些原料,买多少,是个很大的问题。生产一个产品,需要的原料可能有几十、几百、甚至几千种。例如接到一个订单,需要生产1000件,该产品需要的原料有100种。为了计算需要买哪些原料,买多少数量,第一步需要计算订单的原料需求数,其次要看看每种原料的库存数,需求数减去库存数,得到缺口数,即需要采购的数量。手工处理,这个计算量非常大。实际操作中,通常预测未来一段时间的订单需求数量,再减去库存,得到未来一段时间的缺口数量,按此数量通知采购部门采购。

有了ERP和BOM后,订单来了,ERP系统根据BOM表拆解物料需求,减去库存数量,即刻得到各个物料的缺口数量。相比人工计算,又快又准。有了ERP,可以基于实际订单计算物料缺口,减少订单预测不准带来的需求偏差。即接到订单后,ERP即时计算缺口数量,而后安排采购、生产。

用好提前期,解决物料早买晚买问题

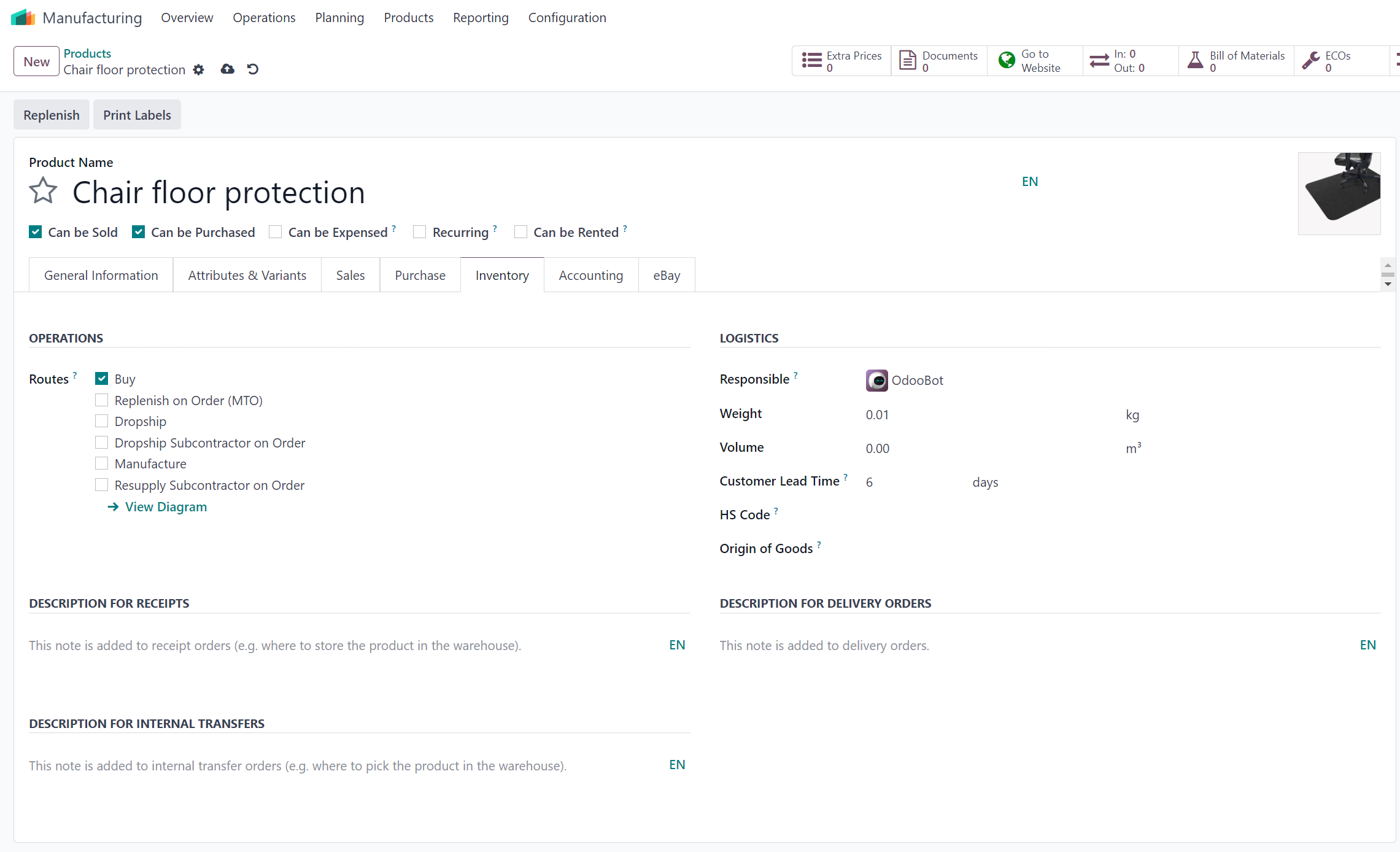

大部分企业中,基本实现了基于BOM计算物料需求,解决了物料买多少的问题。但还有一个问题,什么时候买?买早了,物料在仓库待的时间过长,降低了库存周转率。买晚了,影响到生产,在制时间长了,也降低了库存周转率。不早不晚地买,如何解决?ERP中有个提前期的概念,合理设置各个物料的提前期,解决什么时候买的问题。

下面举个例子来说明提前期的用法。例如某产品A,它的生产分为三个步骤,第一个步骤是钣金和机加,钣金和机加用到的原料是钢材,第二个步骤是焊接和外协镀锌,第三个步骤是装配,装配用到的原料,一部分是前序步骤做好的钣金和机加件,一部分是采购回来的原料。

装配步骤,通常在3天之内可以完成,该步骤需要的一些采购件,通常需要3天时间采购到位。第二个步骤,涉及外协,通常在5天内完成。第一个步骤,通常在2天内可以完成。第一个步骤需要的原料钢材,是通用件,一般会备足量库存(市场趁低吸纳)。

如此,从接到订单开始,通常 3 + 5 + 3 = 11天可以生产完工。ERP中各种提前期可以如下设置:

客户提前期:客户下单日起,承诺客户几天后可以交货。此处可以设置为15天。实际生产是11天,考虑一定冗余,因此可以给客户承诺15天。

-

成品的制造提前期:即第三个步骤需要的时间,本例设置为3天。

-

焊接和镀锌件(半成品)的制造提前期:即第二个步骤需要的时间,本例设置为5天。

-

钣金和机加件(半成品)的制造提前期:即第一个步骤需要的时间,本例设置为3天。

-

装配中需要的原料的采购提前期:即下单采购后,供应商几天可以到货,本例设置为3天。

-

钢材等通用件,无需设置采购提前期,但可以设置安全库存,一旦低于安全库存,系统自动提醒采购。

如此设定后,例如今天是1号,接到一个订单,客户要求的交期是20号。系统自动计算各时间节点:

-

钣金和机加开工时间:9号,即第二步骤开工日期减去3天

-

焊接和外协镀锌开工时间:12号,即第三步骤开工时间减去5天

-

装配所需原料下单时间:14号,即第三步骤开工时间减去3天

-

装配开工时间:17号,即客户交期减去3天。

交期为20号的订单,系统建议14号再下单采购,今天无需采购。如此,减少了原料在库的呆滞时间。同理,系统也计算了半成品的生产时间,避免过早生产,导致半成品呆滞。

作为提高库存周转率的抓手,公司可以要求采购、生产等部门,逐年缩短提前期,如此即可逐年提高库存周转率。