摘 要:

设计一种基于单片机控制的升降式焊接工作台,由机械系统和单片机控制系统组成

。

采用

STC89C51

单片机为电路控制核心,独立键盘和共阴极 7

段数码管显示器作为外设,对升降式焊接工作台单片机控制系统中的主控电路

、

显示电路、

键盘输入电路

、

步进电机控制电路

、

脉冲输出电路

、

接近开关电路和数据存储电路等硬件电路进行设计; 用

C

语言编程并进行程序流程设计,实现了单片机控制焊接工作台的升降。

结果表明: 该实训装置能提供一个舒适正确

、

符合人体工程学的操作平台,弥补了传统焊接工作台的不足,并具有较好的可操作性和二次开发性。

关键词:

单片机控制系统; 硬件电路; 实训装置

0 引言

国发

【

2019

】

4

号

《

国家职业教育改革实施方案》

中对应用性人才培养提出了

“

以职业需求为导向、

以实践能力培养为重点

、

畅通技术技能人才成长渠道”。汽车车身修复技术专业是培养汽车整形相关岗位的高技能应用型人才,尤其是培育汽车后市场技术含量高,动手能力强的钣金应用型技术人才。随着汽车工业的飞速发展,汽车保有量的快速增长,交通事故发案率也逐渐递增,随之汽车钣金维修业务逐渐被看好,已经成为大多数维修企业营利性非常好的业务,在事故车维修作业中,40% 的作业项目( 工时比例) 是汽车钣 金修复,汽车行业对钣金人才需求强烈,从事汽车钣金修复岗位具有良好的发展前景。

汽车钣金修复是汽车车身修复工作重要内容之一,同样二氧化碳气体保护焊的焊接实训也是汽车钣金类课程的一个重要教学内容,汽车碰撞事故维修的实际工作过程中经常会涉及到汽车车

身部件的二氧化碳保护焊焊接工作,为了缩短学校教学与企业需求之间的距离,提高高学生焊接实践操作技能和动手能力,满足今后工作岗位的职业能力需求,在教学中必须优化实践项目和升级实践教学装置。“

基于单片机控制的升降式焊接工作台”

实践教学装置由浙经院汽车技术学院汽车车身修复师资团队自主研发,集机械构造与单片 机 控 制 技 术 于 一 体 的 实 训 装 置,采 用STC89C51 单片机为核心控制电路,

LED

显示屏显示工作台高度位置,在焊接实践操作过程中,学生能根据自个身高不同,相应的调节焊接工作台的高度,这样就可以避免个子高的学生长时间弯腰操作和个矮的学生长时间抬手操作的疲劳性,提高学生焊接实训的舒适度,对于提高教学质量和培养学生动手能力也有很大的帮助。

1 实训装置的设计

1. 1 实训装置的总体结构

基于单片机控制的升降式焊接工作台的结构主要由底座、

立柱

、

操作台面

、

带锁止机构的万向轮、

步进电机、

STC89C51 单片机

、

各种外围电路等组成。

STC89C51

单片机通过

RS - 485

通信方式与外设设备通讯,调用 C

语言程序控制立柱的升降和操作台面的高度位置,LED

显示屏显示即时高度位置。

焊接工作台的高低直接决定操作者舒适度,根据立姿岗位工作高度尺寸,焊接工作台的高度工作区为 950 - 1300mm

。

通过人性化设计,为学生提供一个舒适正确、

符合人体工学的操作平台,培养学生掌握操作技能和从业自信。

自行研发基于单片机控制的升降式焊接工作台主要由机械系统和单片机控制系统组成,单片机控制系统的设计包括硬件设计和软件设计。

1. 2 实训装置的功能要求

(

1

) 按上升键后,操作台面匀速上升,上升到最高端时自动停止上升; 按下降键后,操作台面匀速下降,下降到最低端时自动停止。

(

2

) 按暂停键后,操作台面能够在任意位置停止。

(

3

) 为了避免误动作,操作台面在最高端时,按上升键不起作用; 操作台面在最底端时,按下降键不起作用。

(

4

) 数字即时显示操作台面所在的高度,以厘米为单位,误差不大于 1cm

。

(

5

) 无论操作台面在顶端还是底端,关掉电源之后重新合上电源,操作台面所在的高度数据显示不变。

2 机械系统设计

实训装置的机械系统由底座

、

立柱

、

操作台面、

带锁止机构的万向轮组成,如图

1

所示

。

底座呈“

工

”

字形,底座底面的四个角上分别设有一个带锁止机构万向轮。

立柱呈

“

T

”

形,两根立柱分别安装在底座左右两端,立柱由两节内外管组成,内管在上节外管在下节,由步进电机控制两根立柱同步升降,步进电机带动齿轮,齿轮旋转带动立柱内部丝杆实现立柱同步升降的目的。

立柱升降的同时带动固定在立柱上方焊接操作台作平行上下运动,焊接操作台面尺寸为 1000mm × 800mm

,由工作格栅、

钢板和钢构组成,钢构呈矩形,沿

x轴方向和沿 y

轴方向间隔均设有

2

根角钢,产生

4个交点形成矩形钢构,钢板固定在钢构上; 工作格栅安放在钢板上方,焊接时产生的焊渣可直接落到工作台钢板上,不会四周飞溅。

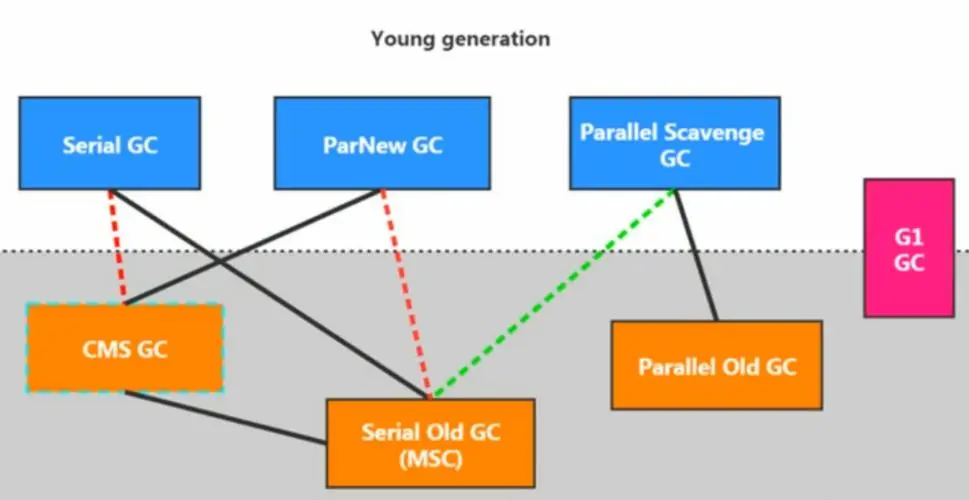

3 单片机控制系统的设计

单片机控制系统采用

74LS164

芯片驱动

LED数码管显示高度和状态信息,独立键盘控制按设计为 6 个,采用 8 位移位寄存器 74165 芯片入串出 读 取 按 键 数 据。实训装置的升降采用

34HS300D

混合式两相步进电机控制,使用与之相配套的步进电机驱动器 MS - 2H090M

控制步进电机。

采用实时时钟

PCF8563

的脉冲输出功能输出 32Hz

的信号,控制输出时钟脉冲实现立柱和操作台面匀速升降。

采用

I

2

C

总线的存储器E2

PROM

芯片

2402

实时存储数据,每次开机后读取其断电时的高度状态并存储数据。

在立柱的最高端和最低端设置接近开关防止焊接操作台面在升降途中冒顶。

3. 1 硬件设计

单片机的硬件是由

STC89C51

单片机

、

步进电机、

PCF8563

时钟芯片

、

LED

数码管

、

接近开关

、存储器 E

2

PROM

、

晶振电路

、

显示驱动电路

、

键盘驱动电路、

独立键盘等组成,如图

2

所示

。

本系统采用由单片机控制步进电机带动立柱升降,实现对立柱升降的自动控制。

采用接近开关

FR12-DN,防止焊接操作台面在最高点或最低点误动作,从而实现双保险的作用。

(1

) 实时时钟

PCF8563

PCF8563

是低功耗的

CMOS

实时时钟

/

日历芯片,具有报警、

定时器

、

时钟输出和中断输出等多种 功 能。

PCF8563

具 有

8

位 引 脚,分 别 为OSCI、

OSCO、

INT、

VSS

、

SDA

、

SCL

、

CLKOUT

、

V

DD

。低工作电流典型值是 0. 25

μ

A

,大工作电压范围是1. 0V - 5. 5V,低休眠电流典型值是

0. 25

μ

A

,400kHz 的

I

2

C

总线接口,本设计可编程时钟输出频率为 32. 768kHz

。

(

2

) 单片机键盘和显示器

本设计采用独立式键盘,直接用

I/O

口线构成的单个按键电路,键盘有启动键、

上升健

、

下降键、

暂停键

、

停止键和复位键六个按键分别占用一根 I/O

口线

。

显示器采用共阴极

7

段数码管,由

8

个发光二极管 LED

和相应的上拉电阻组成

。

静态显示焊接工作台的高度数据,所有的 LED

公共端连接在一起并接在低电平上,各 LED

的段选端连接在串行锁存器 7474LS164

上

。

(

3

) 步进电机及其驱动器

本设计选用

34HS300D

混合式两相步进电机和对应的驱动器 MS - 2H090M

。34HS300D 电气技术数据: 步距角

1. 8°

,相电流5. 0A

,驱动电压

AC40/60V

,最大静转矩6. 0mm,相电阻

1. 1W

,相电感

11. 5mH

,空载启动转速 240rpm

。MS - 2H090M 步进电机驱动器主要性能: 电流 0. 4A - 5. 0A

,分辨率

0. 4A

,电源

AC40V

,功率不小于 140W

。

(

4

) 主控电路设计

单片机控制系统的主控电路采用

12MHZ

的晶振,具有上电复位和手动复位的功能,在 RXD端接一个发光二极管用于指示焊接工作台是否处于运动状态。当焊接台面在中途升降时,输出低

电平,发光二极管亮,其他时间输出高电平,发光二极管灭。

(

5

) 显示及按键电路设计

单片机控制系统的显示电路采用

6

个串入并出的移位芯片 74LS164

驱动

6

个共阴极的数码管用于静态显示数据,实现过程只需一个时钟端和一个数据端接口。

单片机控制系统键盘输入电路采用 6

个按键,分别为启动键

、

上升键

、

下降键

、

暂停键、

停止键和复位键

。

系统采用并入串出的移位寄存器芯片 74165

读取键盘状态,时钟端

、

数据端和数据装载端 3

个端口与单片机连接,为了节省端口,数据装载端和 74LS164

的数据端共用一个端口,分时复用,相互不影响工作。

(

6

) 其他电路设计单片 机 控 制 系 统 运 用 时 间 精 度 很 高 的PCF8563 产生

32Hz

的方波脉冲输出

CLKOUT

接单片机的外部中断,控制步进电机在规定时间内走计算出的步数。

单片机控制系统选用

FR12 - 4DN

电感式的接近开关检测焊接操作台面在最高端和最低端,以避免冒顶情况发生。

为了防止程序

“

跑飞

”

和干扰,程序检测到顶端接近开关有信号时,强制步进电机制动立柱和焊接操作台面不再上升; 程序检测到最低端接近开关有信号时,强制步进电机制动立柱和焊接操作台面不再下降。在系统掉电和停电时,需要记录焊接操作台面所在的位置和运动状态,系统选用 E

2

PROM

芯片 ST24W02B1

。

ST24W02B1

芯片通过数据线和时钟线与单片机相连接,用于记录立柱和焊接操作台面是上升还是下降状态,运动总时间、

起点位置、

终点位置

、

现在所在高度和运动多长时间等

。

3. 2 软件设计

软件设计主要包括显示部分

、

键盘扫描和处理部分、

步进电机控制部分

、

立柱升降控制部分

、数据储存读取部分、

掉电处理部分等

。

单片机控制系统的程序用

C

语言编写,结构清楚、

可读性和移植性好,主程序流程图如图

3

所示。

系统开机后,首先调用掉电处理子程序,检测立柱和焊接操作台面所在位置实现相应的操作;读取键盘的状态,使中间位置指示灯灭; 初始化PCF8563,使其输出

32Hz

的方波信号; 调用显示 子程序; 最后单片机控制系统循环调用键盘按键处理子程序,检测按键实现对应的立柱和焊接台面的升降操作。

键盘按键处理子程序流程图如图

4

所示,单片机控制系统先调用键盘按键检测子程序,读取按键号,当检测到上升键按下时,调用焊接工作台上升子程序,在上升途中一直检测暂停键是否有按下并作相应的动作; 当检测到下降键按下时,调用焊接工作台下降子程序,在下降途中一直检测暂停键是否有按下并作相应的动作; 复位键按下时,调用复位子程序焊接工作台恢复断电前状态;暂停键按下时,调用暂停子程序焊接工作台停止不动。

4 结语

本研究是基于

STC89C51

单片机为控制核心的升降式焊接工作台设计,主要包括实训装置机械系统的结构设计和主控电路、

显示及键盘电路

、步进电机控制电路等硬件电路的设计以及单片机控制系统软件程序流程的设计开发,实现了焊接工作台匀速升降、停止、复位等控制功能。采用单

片机控制系统为核心,利用存储器 E

2

PROM

、

接近开关、

晶振电路和各种驱动电路设计的升降式焊接工作台具有人性化、

易用性

、

安全性和新颖性等优点,符合人体工程学。

该实训装置在实训教学具中有一定的实用价值,为符合人体工程学实训装置的开发和设计提供了有益的探索。