想象一下,你被公司指派了一个重要项目,这家公司生产豪华汽车。当前,公司的生产数量正在下降,每天生产的汽车数量明显减少。此外,还存在安装在这些汽车上的雨刮器质量问题。你面临的挑战是找到解决方案,将生产量从每天1,000辆提高到2,000辆,并找出雨刮器质量下降的根本原因。

六西格玛方法论简介

六西格玛是一种为组织提供工具和技术以识别和纠正制造过程中问题的方法。这一方法由比尔·史密斯于1980年在摩托罗拉工作期间引入,现已在全球范围内得到广泛接受。

六西格玛的优势 通过实施六西格玛,公司可以在99.9996%的情况下生产出几乎完美的产品,每百万次机会中仅允许有3.4次错误。这提高了客户忠诚度,增强了员工士气,并最终带来了生产力的提高。

DMAIC方法论

六西格玛的主要方法之一是DMAIC,即定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control)。让我们深入了解每个阶段及其在豪华汽车制造公司面临的生产挑战中的相关性。

定义阶段

在定义阶段,重点是识别现有问题、改进机会和客户需求。此阶段涉及评估整个制造过程,以找出像雨刮器质量不一的问题,并优化过程以提高汽车生产量。

测量阶段

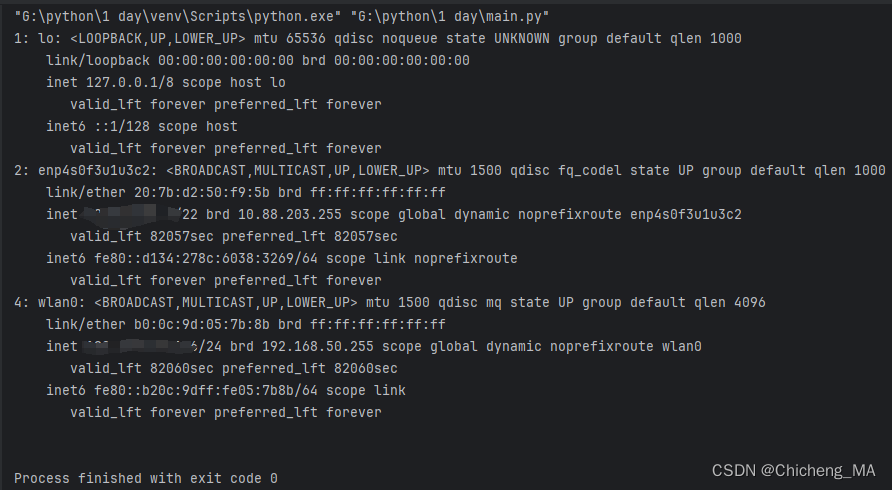

在测量阶段,评估当前流程的未修改状态下的性能。分析的关键指标包括每天生产的汽车数量、每辆车的装配时间、雨刮器安装效率以及检测到的缺陷数量。

分析阶段

在分析阶段,确定缺陷或变异的根本原因。通过审查过去的数据,发现故障的雨刮器安装机器导致了生产延误。此外,还发现了底盘移动过程中的效率低下问题。

改进阶段

改进阶段涉及对制造过程进行必要的调整以解决缺陷。采取的措施包括更换故障机器和重新配置装配线以加快汽车移动,从而提高生产效率。

控制阶段

最后,在控制阶段,进行定期监控和调整,以确保持续的过程改进。通过这些变更,公司成功地将每天的生产量提高到了2,000辆,并提升了质量输出。

DMADV方法论

除了DMAIC,六西格玛还采用DMADV方法论,即定义(Define)、测量(Measure)、分析(Analyze)、设计(Design)和验证(Verify)。这种方法在从头开始创建新产品或服务时使用,强调有效满足客户需求的重要性。

精益六西格玛的应用 精益六西格玛是精益方法论(着重于减少浪费)和六西格玛方法(目标是提高质量)的强大结合。通过结合两种方法的原则,组织可以简化流程,消除低效率,并提高客户满意度。