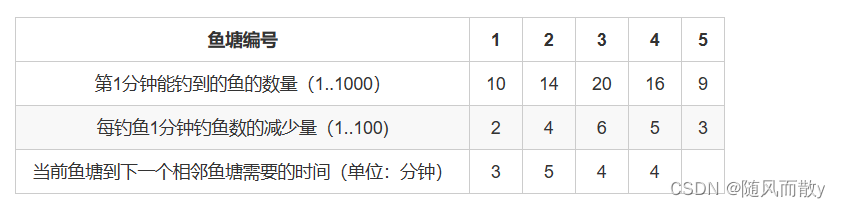

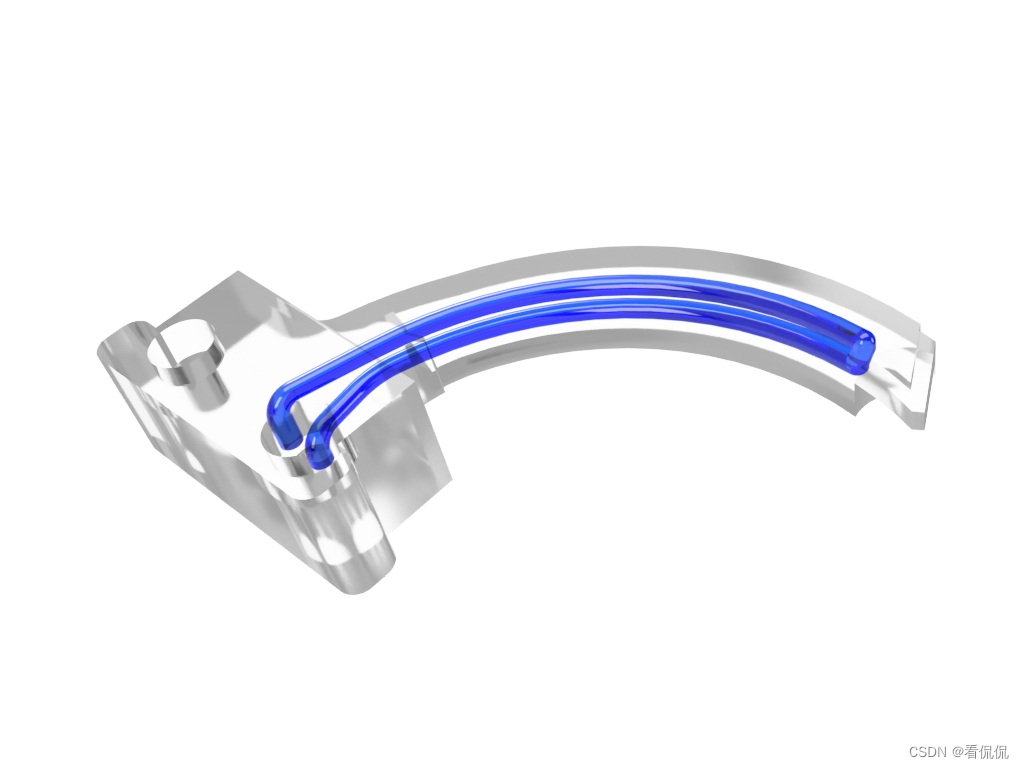

3D打印技术,在模具随形水路、异形模具制造以及模具排气结构等方面的独特优势,已成为模具升级的重要技术方向,并受到众多注塑、压铸等模具行业的青睐。

然而,面对这一新兴技术,不少人不免心生疑虑:3D打印技术使用的是基于打印工艺的新型金属材料,通过离散堆积的方式形成实体,那么它的性能是否能够满足模具这一昂贵且对使用寿命要求极高的生产工具的需求呢?

要解答这个问题,首先要理解性能的决定因素。在材料科学中,有一个经典的四面体关系,即“结构-工艺-材料特性-应用性能”。这一关系揭示了材料性能的本质:零部件的使用性能是由其材料特性、生产工艺以及最终形成的组织结构共同决定的。

以应用比较广泛的Slm金属3D打印技术为例,利用高能激光束将粉末状金属材料完全熔化后重新凝固成实体,这一过程在惰性气体保护下进行,可以形成致密度高达99.9%以上的冶金组织。相比之下,传统铸造工艺的致密度通常在70-96%之间,锻造工艺的致密度达到99%以上,因此,这种3D打印技术制造的工件,性能丝毫不弱于传统制造。

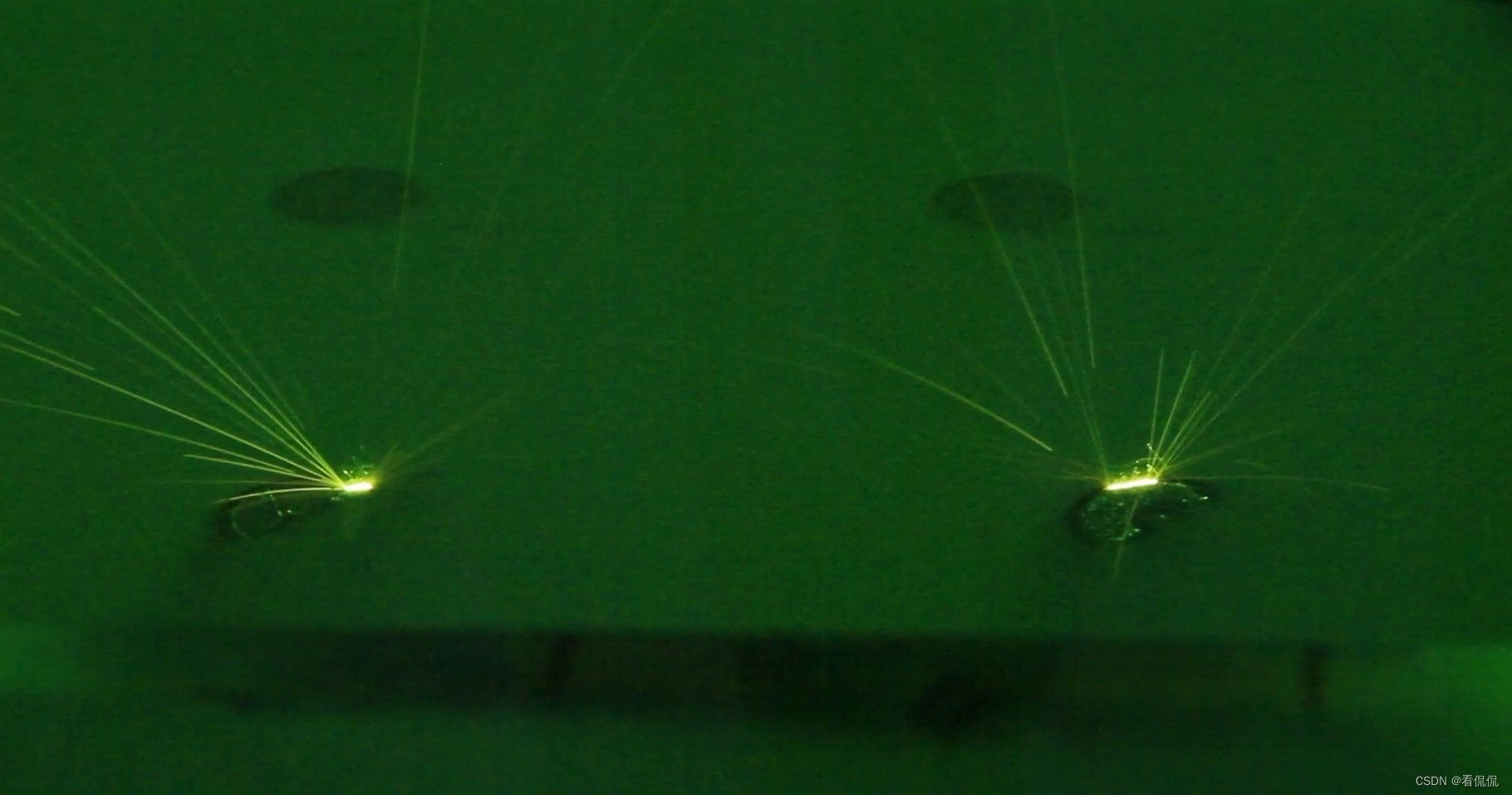

此外,由于打印激光的光斑直径一般在100μm以下,形成的微小熔池在瞬间完成熔化再凝固的过程,极大地减少了热影响区,形成了细晶强化的效果。在某些力学指标上,相比锻造也不遑多让。

当然,3D打印模具的实际性能还受到供应商所选用的材料、工艺、设计方案以及维护保养等因素的影响。因此,模具客户在选择3D打印供应商时,除了要考虑自身产品的特点和生产要求外,还需谨慎选择能够提供优质服务和可靠产品的合作伙伴。