几何尺寸与公差(Geometric dimensioning and tolerancing)代号:GD&T,主要是以下两个组织制定:

1.美国机械工程师学会(ASME)

ASME Y14.5 是 GD & T 的完整定义,其中包含所有符号、其含义、使用规则和原则。此外,它还详细介绍了通过尺寸测量、计量或测量设备或机器检查来验证制造零件的细节,但它仅用于定义可接受的零件,而不是用于测量。它在整个美洲都被遵循,并且也被其他国家所引用。

- 国际标准化组织(ISO)

大多数欧洲国家都遵循 ISO 标准来创建工程图。这些定义由 ISO/TC213 标准组成。

咱们国家于1980年颁布形状和位置公差标准,其中包括检测规定。形状公差和位置公差合并简称为形位公差。对应的标准有以下几个:

GB/T 1182—2018《产品几何技术规范(GPS)几何公差 形状、方向、位置和跳动公差标注》。

GB/T 1184—1996《形状和位置公差 未注公差值》。

GB/T 4249—2009《产品几何技术规范(GPS)公差原则》。

GB/T 16671—2009《形状和位置公差 最大实体要求、最小实体要求和可逆要求》。

GB/T 13319—2003《形状和位置公差 位置度公差》。

几何尺寸与公差是用来定义几何形状的零件和组件,以定义允许偏差可能在形式和规模的个体特点,确定特征间的允许偏差。尺寸与公差和几何尺寸和公差规范的使用方法如下:

标注尺寸规格定义,作为建模的或根据预定的几何形状。公差规范定义了允许偏差的形式和规模可能是个别的功能,而允许变化的方向和位置与功能。有两个例子是线性尺寸和使用功能控制框架基准参考。

加工公差

加工公差通常称为尺寸精度,是零件尺寸允许的偏差量。这涉及设置零件的最大和最小尺寸限制。

本质上,此过程定义了公差的范围,同时保持在必要的范围内,以创建满足所需规格的零件。如果制造的零件尺寸超出公差,则该零件将被视为无法用于其预期用途。

尺寸可以变化的范围称为“公差带”。上下限允许差值越大,公差带越宽松。差异越小,公差带越紧。

公差有几种不同的表达方式,包括上限和下限、低于和高于特定尺寸的允许量以及允许的方差本身。施工图上常见的三种基本公差包括:

双边公差:允许高于和低于基本尺寸的变化,并且具有相等或不相等的变化量。上方差用+符号表示,下方差用-符号表示。

单边公差:允许高于或低于基本尺寸的变化,但不允许两者都有变化(尺寸只能在一个方向上偏差)。上方差用+符号表示,下方差用-符号表示。

极限公差:不使用+或-符号,显示尺寸的上限和下限。这些值之间的任何值都是可以接受的。

它们也可以用小数位数来表示。小数位数越多,公差越严格。

小数点后一位,写为.x(例如:±0.1)

两位小数,写为.0x(例如:±0.02)

三位小数,写为.00x(例如:±0.006)

四位小数,写为.000x(例如:±0.0004)

准备设计时,设置适当的公差至关重要,因为这可以确保在所需的规格范围内创建零件。然而,这个过程也相对困难,因为需要深入了解加工公差以及它们如何应用于不同材料和类型的机械。

应用公差时经常使用以下术语:

基本尺寸:螺栓或轴的直径和孔的直径

上偏差:零件最大可能尺寸与基本尺寸之间的差值

下偏差:零件的最小可能尺寸与基本尺寸之间的差异

总公差:描述最大变异量的值

国际公差等级:零件与基本尺寸的最大尺寸差

基本偏差:零件与基本尺寸之间的最小尺寸差

最大实体条件 (MMC【Maximum Material Condition】):包含公差范围内的最多材料,零件在 MMC 下最重

最小实体条件(LMC【Least Material Condition】):包含公差范围内最少的材料,LMC 下零件最轻

余量:配合零件之间的余量是最小间隙量和最大过盈量

基准:某些公差引用一个或多个特定基准,或者 GD&T 或尺寸公差所引用的精确平面、线、轴或点位置

什么是标准加工公差?

如前所述,不同的材料和加工工艺能满足,或者说只能选择不同的公差。这意味着不存在完全“标准”的加工公差。然而,一些制造商已经为特定应用制定了他们遵循的指南。

一些机械车间会要求客户提供公差,如果不提供,他们要么拒绝对零件进行加工,要么会采用标准公差,例如±0.1。这表明零件的直径可能比指定直径小 0.1 或大 0.1。

确定公差时,有几个重要因素需要考虑:

材料:没有两种材料是完全相同的,有些材料比其他材料更容易加工。为了确定公差,重要的是要考虑材料的热稳定性、硬度和刚性以及耐磨性。

加工方法:所使用的加工类型会对最终产品产生很大影响,因为某些工艺比其他工艺更精确。

电镀和精加工:电镀和精加工会在零件表面添加少量材料,这可能会改变零件的尺寸,足以满足不同公差的要求。

成本:公差越严格,工艺成本就越高。为了保持成本效益,确保公差精确但不过分严格非常重要。

GD&T 之前公差的限制

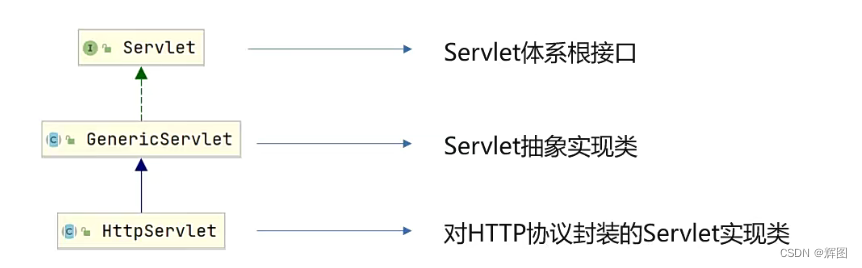

几何尺寸和公差 (GD&T) 是一个用于定义和传达工程公差的系统。本质上,它告诉制造人员和机器零件的每个受控特征需要什么程度的准确度和精密度。

GD&T 在工程图纸和计算机生成的三维实体模型上使用符号语言,明确描述标称几何形状及其允许的变化。在 GD&T 之前,XY 区域用于指定制造特征。例如,如果您要钻一个安装孔,则需要确保该孔位于指定的 XY 区域内。

然而,准确的公差规范将定义孔的位置以及它与预期位置的关系——可接受的区域是圆形。XY 公差留下了一个检查会产生假阴性的区域。虽然孔不在 XY 正方形内,但它仍然落在外接圆内。

二战期间开发海军武器的工程师斯坦利·帕克 (Stanley Parker) 在 1940 年注意到了这一失败。出于成本效益制造和按时完成任务的需要,他通过几篇出版物制定了一种新系统。一旦被证明是一种更好的操作方法,新系统就在 20 世纪 50 年代成为军事标准。

目前,美国的 GD&T 标准由美国机械工程师协会 (ASME Y14.5-2018) 定义,世界其他地区的标准由 ISO 1101-2017 定义。

典型的加工公差

一般来说,GD&T 中规定了五种公差类型:

形状公差:决定零件形状的基本几何公差

轮廓公差:设置表面周围的边界,表面的元素必须位于该边界内

方向公差:确定形状相对于参考的方向

位置公差:指示特征相对于参考的位置

跳动:指定当零件绕轴旋转时目标特征的跳动波动

ASME

1、平面度

2、直线度

- 圆柱度

圆度

- 垂直度

平行度

-

角度

-

位置度

9、同轴度

- 对称度

11、圆跳动

12.全跳动

-

表面轮廓

-

线条轮廓

图纸上产检符号的含义:

Ø 符号表示圆形公差带,否则按几何特征符号视为两个平行平面或宽公差带。该值表示与基本特征的允许偏差。材料修改器条件有两种类型:最大实体条件 (MMC) 和最小实体条件 (LMC)。它们很有用,因为它们可以为该功能增加额外的容差。如果未指定,则该条件称为“无论特征尺寸 (RFS)”,并且特征的公差保持不变。

-

最大实体条件(MMC):

-

最小实体条件(LMC):

下图是常见的一些加工手段一般所能达到的水平:

- 车削

工件旋转,车刀在平面内作直线或曲线运动。车削一般在车床上进行,加工工件的内外圆柱面、端面、圆锥面、成形面和螺纹。

车削精度一般为IT8-IT7,表面粗糙度为1.6-0.8μm。1)粗车力求采用大切深和大进给,在不降低切削速度的情况下提高车削效率,但加工精度只能达到IT11,表面粗糙度为Rα20-10μm。2)半精加工和精加工应尽可能采用高速、小进给和切削深度,加工精度可达IT10-IT7,表面粗糙度为Rα10-0.16μm。3)在高精度车床上用精研的金刚石车刀对有色金属零件进行高速精密车削,可使加工精度达到IT7-IT5,表面粗糙度为Rα0.04-0.01μm。

- 铣削

铣削是一种高效的加工方法,其中使用旋转的多刀片刀具来切削工件。适用于加工平面、沟槽、各种成形表面(如花键、齿轮、螺纹)及模具的特殊形状。根据铣削时主运动速度与工件进给方向相同或相反,分为顺铣和逆铣。铣削加工精度一般可达到IT8-IT7,表面粗糙度为6.3-1.6μm。1)粗铣加工精度为IT11-IT13,表面粗糙度为5-20μm。2)半精铣加工精度为IT8-IT11,表面粗糙度为2.5-10μm。3)精铣加工精度为IT16-IT8,表面粗糙度为0.63-5μm。

3.刨削

刨削是用刨床在工件上作水平相对直线往复运动的切削方法,主要用于零件的形状加工。刨削加工精度一般可达到IT9-IT7,表面粗糙度为Ra6.3-1.6μm。1)粗刨精度可达IT12-IT11,表面粗糙度25-12.5μm。2)半精加工精度可达IT10-IT9,表面粗糙度6.2-3.2μm。3)精加工精度可达IT8-IT7,表面粗糙度为3.2-1.6μm。

- 磨削

磨削是指利用磨料和磨具去除工件上多余材料的加工方法。属于精加工,广泛应用于机械制造行业。磨削通常用于半精加工和精加工,精度可达IT8-IT5甚至更高,表面粗糙度一般为1.25-0.16μm。1)精磨表面粗糙度为0.16-0.04μm。2)超精磨削表面粗糙度为0.04-0.01μm。3)镜面磨削表面粗糙度可达0.01μm以下。

- 钻孔

钻孔是一种基本的孔加工方法。钻孔常在钻床和车床上进行,也可以在镗床或铣床上进行。钻孔的加工精度较低,一般只能达到IT10,表面粗糙度一般为12.5-6.3μm。钻孔后,常采用铰孔、铰孔进行半精加工和精加工。

- 镗孔

镗孔是一种内径切削工艺,其中使用刀具扩大孔或其他圆形轮廓,其应用范围一般从半粗加工到精加工。所使用的刀具通常是单刃镗刀(称为镗杆)。1)钢材的镗孔精度一般可以达到IT9-IT7,表面粗糙度为2.5-0.16μm。2)精密镗孔加工精度可达IT7-IT6,表面粗糙度0.63-0.08μm。

注:加工精度主要用来表征所生产产品的精细程度,是评价加工表面几何参数的术语。衡量加工精度的标准是公差等级。从IT01、IT0、IT1、IT2、IT3到IT18共有20个。其中IT01表示零件加工精度最高,IT18表示零件加工精度最低。机械属于IT7级,通用农业机械属于IT8级。根据产品零件功能的不同,需要达到的加工精度不同,所选择的加工形式和加工工艺也不同。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。

今天就分享到这,感谢您抽出宝贵的时间阅读!

往期精彩内容:

《加工摆线的齿条型刀具齿形计算工具》

《一个齿轮刀具设计综合实例》

《从标准查询到齿形绘制再到三维建模过程分享》

《齿轮检测报告怎么看?这有详细的讲解!》