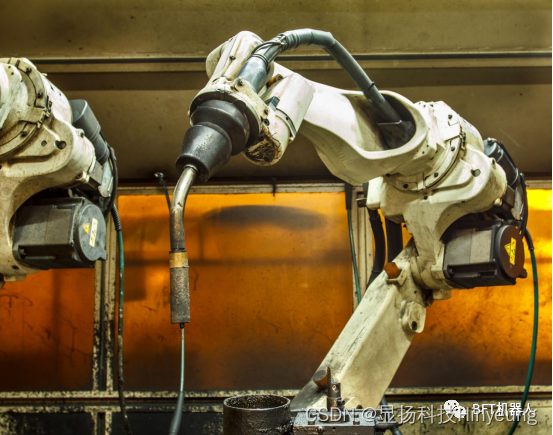

在制造业中,还有许多传统的焊接自动化设备主要是通过人工来进行上料。

传统的上料过程中,主要是通过人工来进行的。上料过程中会收到人为因素的影响,如操作人员的技能水平、工作态度等,导致上料不准确,不稳定,影响工作效率。例如,操作人员无法准确地将焊接件放置在指定位置,或者放置的焊接件不符合要求。

人工上料也会增加企业的生产成本。因为上料的过程中,需要随时有人在旁边监守进行补料。而随着劳动力成本的不断上升,不仅增加了用工成本还浪费资源。

另外,取料机构在工作时存在快速转动,对操作人员的人身安全有一定威胁,存在一定的安全隐患。操作人员在上料过程中也会因为操作不当或者疲劳等原因导致意外事故的发生,如滑倒、夹伤等。某些焊接件也可能存在危险性,比如高温、有毒等,人工上料无法完全避免上述事故,对其健康也有一定影响。

因此,为了提高焊接自动化设备的效率以及安全性,减少企业的生产成本和用工成本等,采用3D机器视觉代替传统的人工上料方式,再通过机器人等方式实现焊接件的自动定位和传送,减少人为因素影响和安全风险,提高生产效率和质量。

同时自动化设备也可以根据不同焊接件和工艺要求进行定制和调整,具有一定的灵活性和适应性。

当前,汽车零部件焊接设备在投入使用前都需要进行上料操作。大部分设备都是直接上料,缺乏对原材料的检测缓解,导致焊接后容易出现不良品,从而影响整体的产品优良率。

尽管小部分设备采用了先检测后上料的流程,但这种方式费时费力,并且可能降低整体的生产效率。

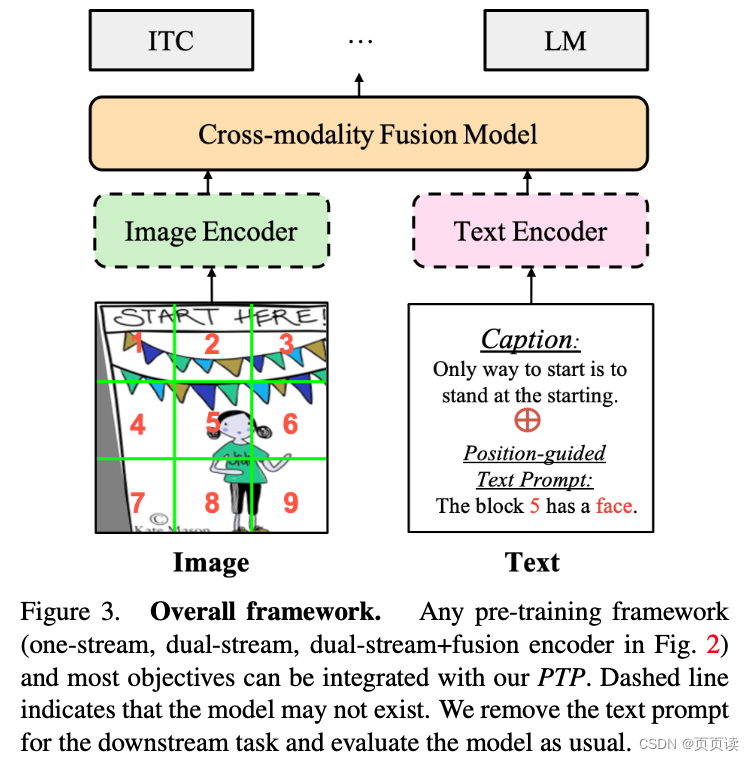

随着科技的发展,3D机器视觉引导技术在汽车制造领域的应用越来越广泛。这一技术为金属件上下料生产线提供了完善的解决方案,能够实现全自动化的生产流程,无需人工操作就可以完成各项生产任务。为各种金属零部件的上料等场景提供了有效的技术支持。

Part.1 方案简述

在上料过程中,通常是将焊接件无序放置在料框或吊具中,再通过3D视觉技术对工件进行识别和定位,实现自动化地对焊接件进行无序抓取和上料,避免了人工操作的误差和不便。

同时,使用机械臂替代人工进行抓取,可以进一步提高抓取的精度和效率。机械臂的抓取精度可以达到微米级,确保了焊接的准确性和质量。

此外,这种自动化系统可以24小时稳定运行,提高了企业的生产效率和稳定性,为工业制造带来了巨大的便利和效益。

Part.2 难点

在焊接件上料过程中,存在以下几个难点:

1.放置精度要求高:焊接件通常需要精确地放置在特定的位置,这就需要上料系统能够具有高精度和定位和调整能力,便于进行准确地焊接。

2.抗反光:一些焊接件件在表面反光的情况下,会对视觉识别系统造成干扰,导致机械臂无法准确识别和定位焊接件。因此,上料系统需要具备较强的抗反光能力,以克服表面反光对视觉识别的影响,确保准确无误地识别和定位金属件。

3.来料状态无序:在焊接件件上料过程中,由于各种原因,如生产流程、运输等,焊接件可能会出现各种不同的状态和姿态。

4.上料困难:对于一些大型、重型或不规则的焊接件,上料过程会比较困难。因此要求上料系统需要具备足够的灵活性和适应性,能够适应不同形状、大小和重量的焊接件。

Part.3 优势

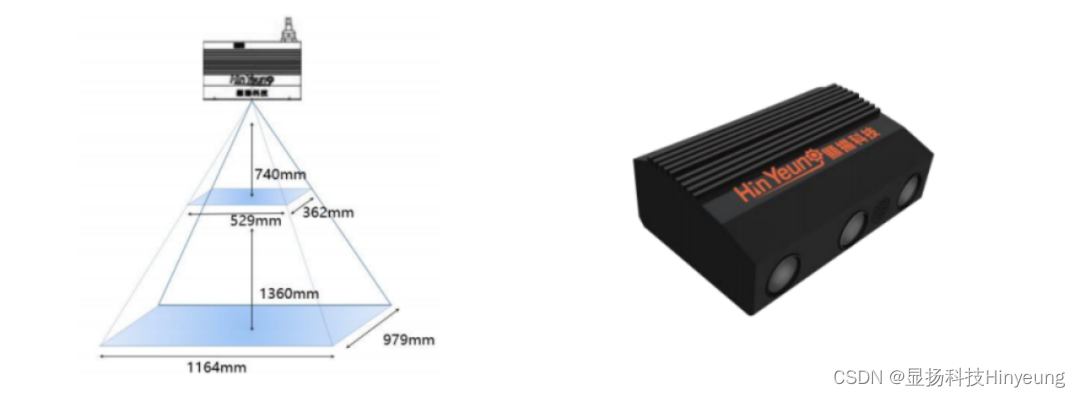

1.高精度定位:通过采用显扬科技HY-M5三维视觉系统的解决方案,自动化设备可以对焊接件进行高精度的定位,定位精度可达微米级,确保焊接的准确性和质量。

2.视野广、成像快、抗反光能力强:自动化设备配备的3D视觉系统具有广阔的事业,能够快速捕捉和识别焊接件。同时,该系统的抗反光能力较强,能够提高识别和定位的准确性。

3.可以同时进行工作:自动化设备在生产线上可以同时处理不同型号和规格的焊接件,提高了生产效率,满足了企业多样化的生产需求。

4.性能稳定,支持24小时工作:自动化设备可以保证生产的连续性和高效性,减少人工干预和停机时间,能够7*24小时不间断工作,增加企业的效益。

![[渗透测试学习] Surveillance -HackTheBox](https://img-blog.csdnimg.cn/direct/3d3cbdbe888240999ee0c00620467383.png)