NO.1 引言

在PCBA生产过程中,锡膏和助焊剂会产生残留物质,残留物中包含的有机酸和电离子,前者易腐蚀PCBA,后者会造成焊盘间短路故障。且近年来,用户对产品的清洁度要求越来越严格,PCBA清洗工艺逐渐被电子组装行业所重视,成为行业内技术交流研讨的主要内容之一。因此,本篇文章从PCBA污染物的分类入手,分享了PCBA清洁工艺的一些相关知识。

NO.2 污染物的分类及影响

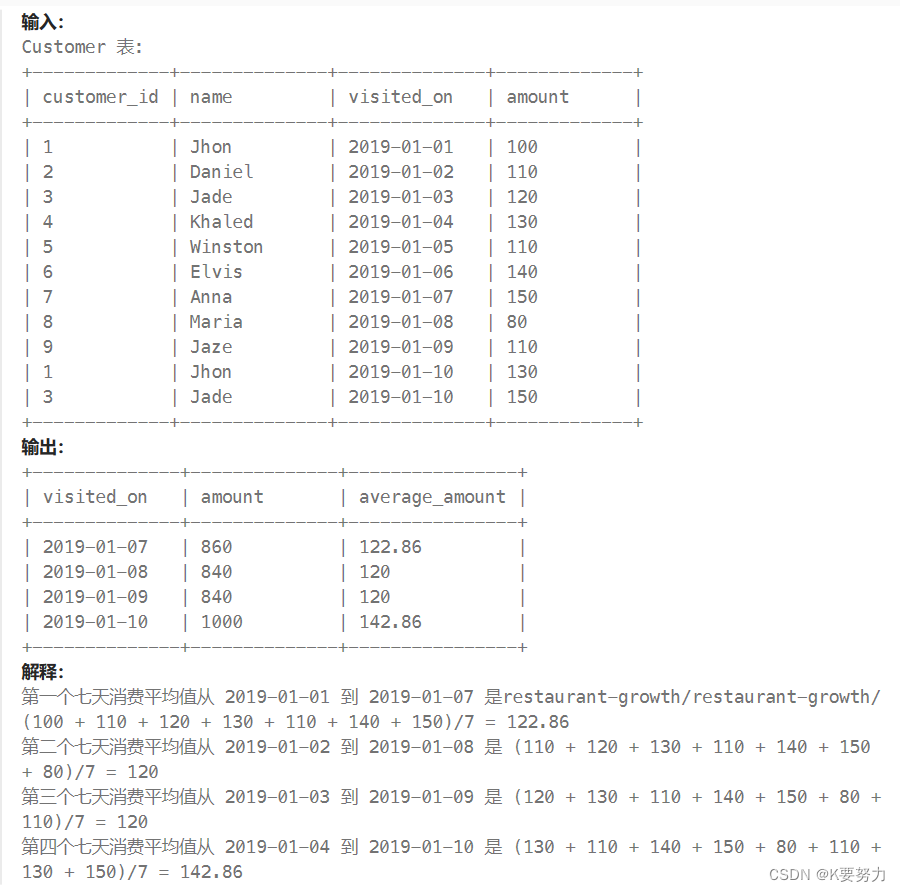

1、 PCBA污染物的分类

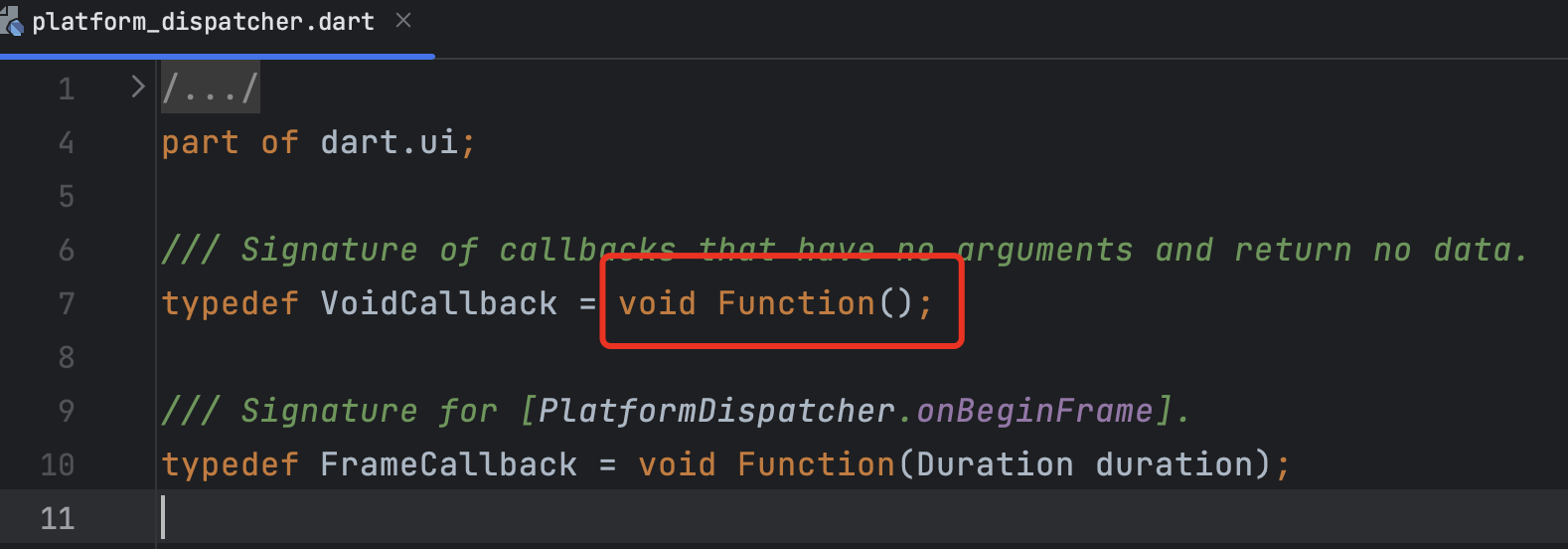

◼ 极性污染物

a.焊剂活性剂(有机酸、乙醇胺等);

b.汗液、手印;

c.焊料浮渣;

d.元器件和PCB表面氧化物。

◼ 非极性污染物

a.焊剂中的松香及树脂等残留;

b.高温胶带、胶黏剂残留;

c.皮肤指纹油脂;

d.防氧化油等。

◼ 粒子污染物

a.尘埃、烟雾、棉绒等;

b.细珠、锡渣;

c.静电粒子;

d.钻孔、冲孔操作中产生的玻璃纤维。

2、 产生的影响

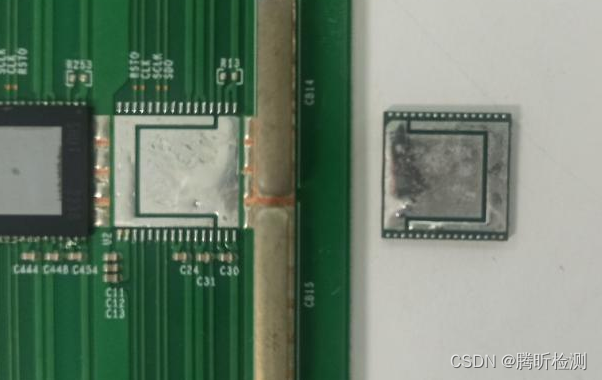

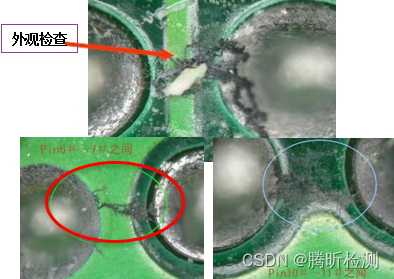

a.电迁移

PCBA表面有污染物的存在,易产生电迁移现象,从而形成树枝状生长。

枝晶产生的前提是金属发生了腐蚀,并存在电场的影响。而银等金属易于腐蚀,且在空气中氧化腐蚀反应的电极电位差小,因此电迁移更容易发生。电迁移失效的PCBA在进行必要的清洗后功能常能够恢复正常。

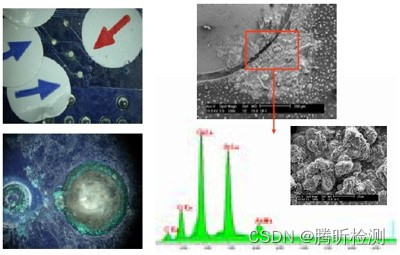

b.蠕变腐蚀

蠕变腐蚀发展到一定程度会造成电子线路短路,从而导致设备部件故障。蠕变腐蚀不需要电磁场,当活性助焊剂在焊剂后没有经过清洗,蠕变腐蚀会在5天内产生。

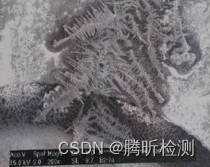

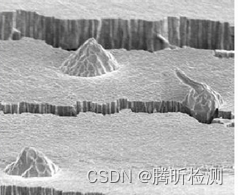

c.锡须生长

生长初期

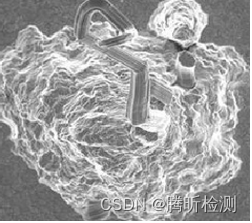

生长期形态

成形后锡须

锡须易导致电路短路,底层材料、锡镀层厚度、镍镀层厚度等都为影响锡须生长的因素。实验证明,电路板清洁度会影响锡须的生长。

d.海洋腐蚀

电子产品进入海洋环境面临的含盐空气,可能造成PCBA的腐蚀。

NO.3 典型的PCBA清洗工艺

1.溶剂清洗

▪ODS类、碳氢类、醇类、酮类、含氟溶剂、共沸共溶等混合溶剂;

▪溶剂特性有易燃、易爆、破坏环境、对人体有危害。

2.半水基溶液

▪有机溶剂清洗+水漂洗;

▪多数有机溶剂具有一定的易燃性和挥发性。

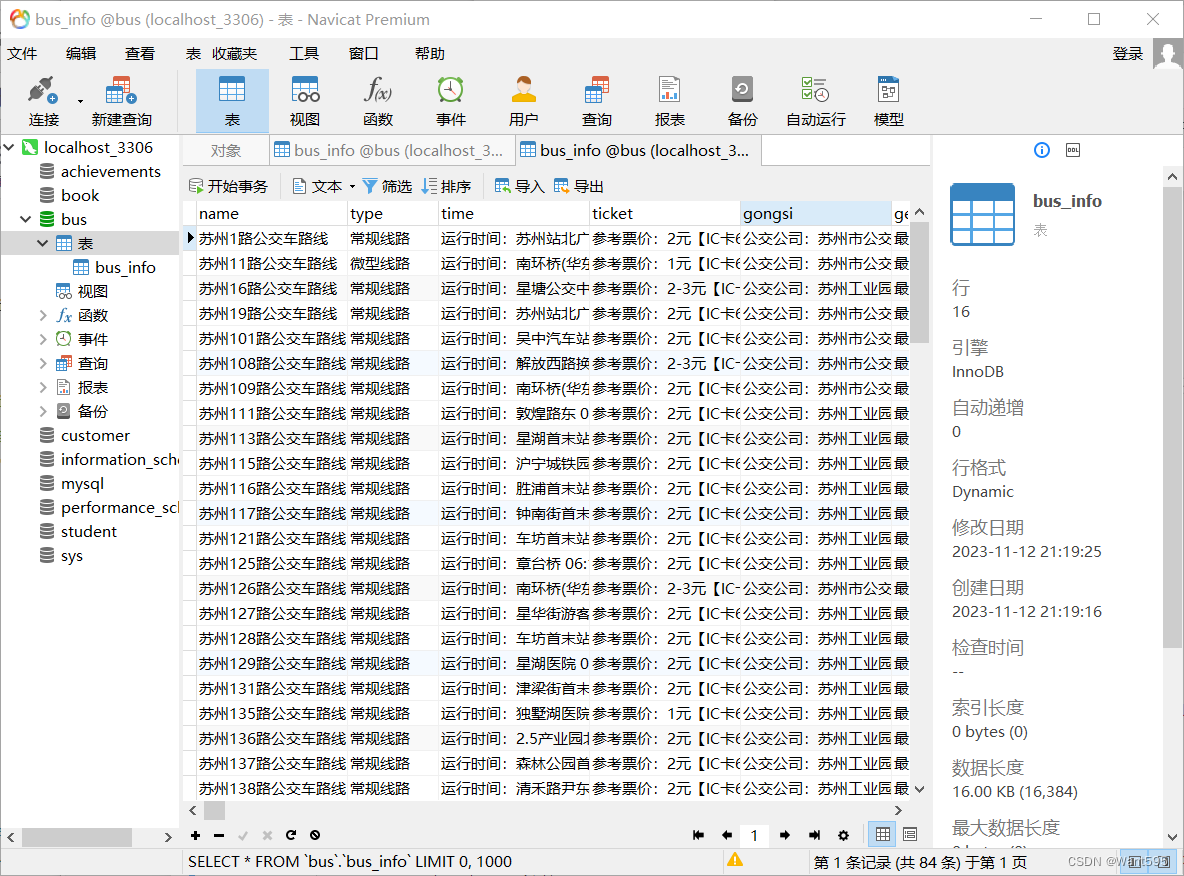

3.水基清洗

▪水基清洗+水漂洗

NO.4 PCBA清洗后洁净度检测

1、 需要考虑的因素:

a.终端使用环境(航天、医疗、军事、汽车、信息科技等);

b.产品的设计/服役周期(90天、3年、20年、50年、保质期+1天);

c.涉及的技术(高频、高阻抗、电源);

d.失效现象与标准所定义的终端产品各级相对应的产品(例:移动电话、心率调整器)。

2、测试方法:

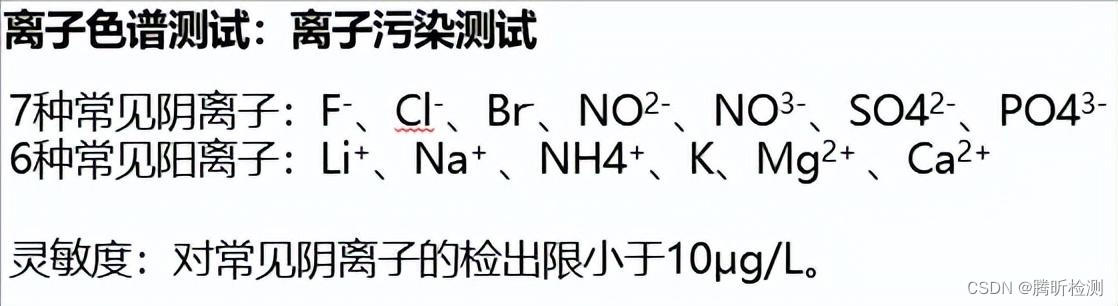

目视、离子测试(C3测试、离子色谱测试)、放大镜、SIR测试、离子污染测试(NaCl当量)

离子测试(C3测试)

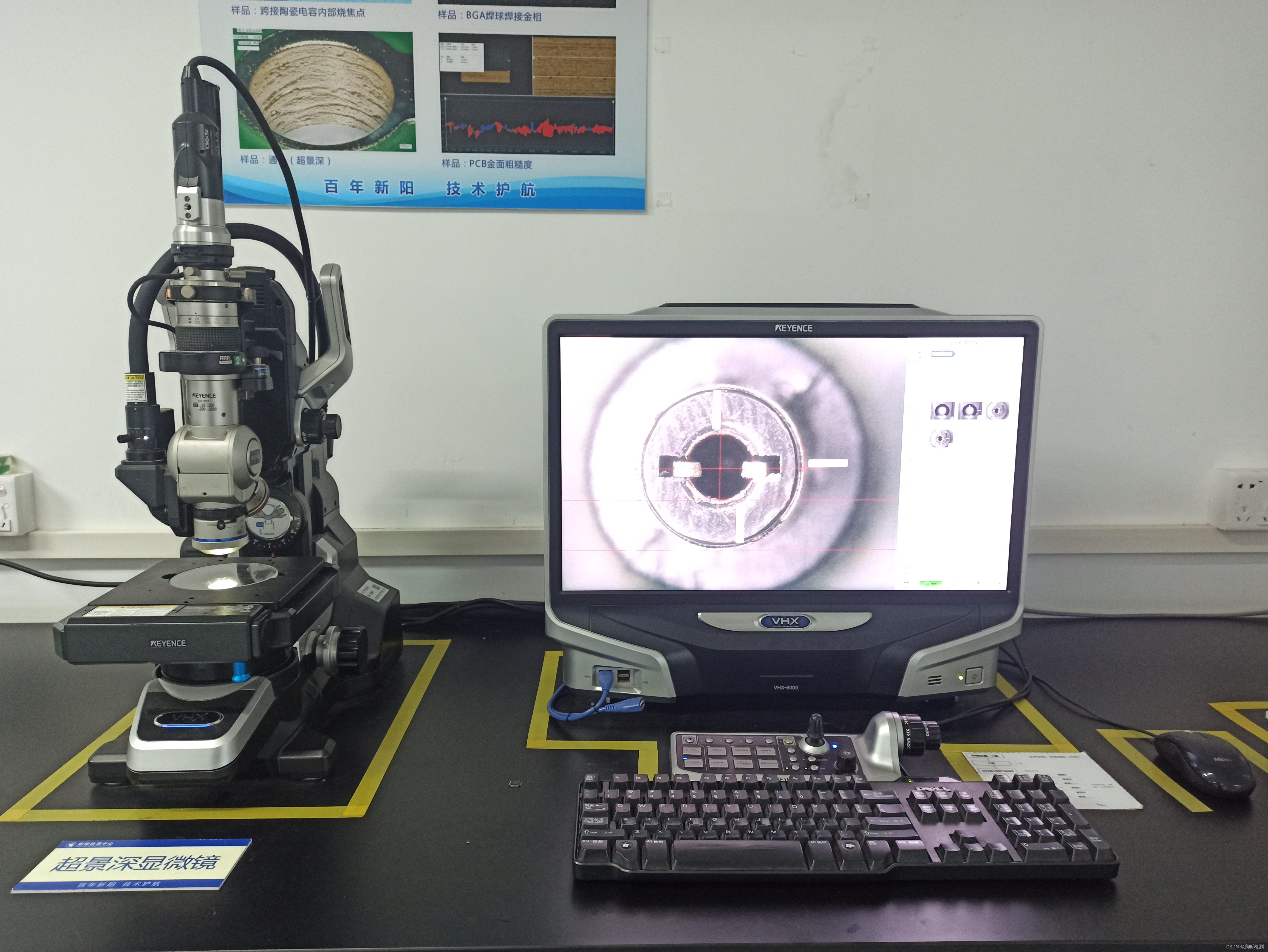

离子测试(离子色谱测试)

腾昕检测有话说:

本篇文章介绍了PCBA表面污染的分类及处理方法。腾昕检测将继续分享关于PCB/PCBA、汽车电子及相关电子元器件失效分析、可靠性评价、真伪鉴别等方面的专业知识,点击关注获取更多知识分享与资讯信息。