天车(行吊 起重机)智控系统在自动控制的基础上,添加了基于智能控制、数据分析存储等尖端技术研发出的各类算法,赋予天车更“聪明”的任务执行及决策制定能力。智控系统能够根据获取的数据和预设的任务需求,通过智能决策算法对无人天车进行任务分配和最优路径执行选择。如:最优路径、料区状态、优先级、库存存量、库区位置等,来实现更加高效和安全的任务执行。通过故障检测算法,能够通过运行数据实时监测无人天车的状态和性能,并对可能的故障进行诊断和修复。故障预警、误差补偿、故障切换等功能,能够保障系统的可靠性及稳定性,降低设备故障引起的停工损失,进一步提高了生产效率。

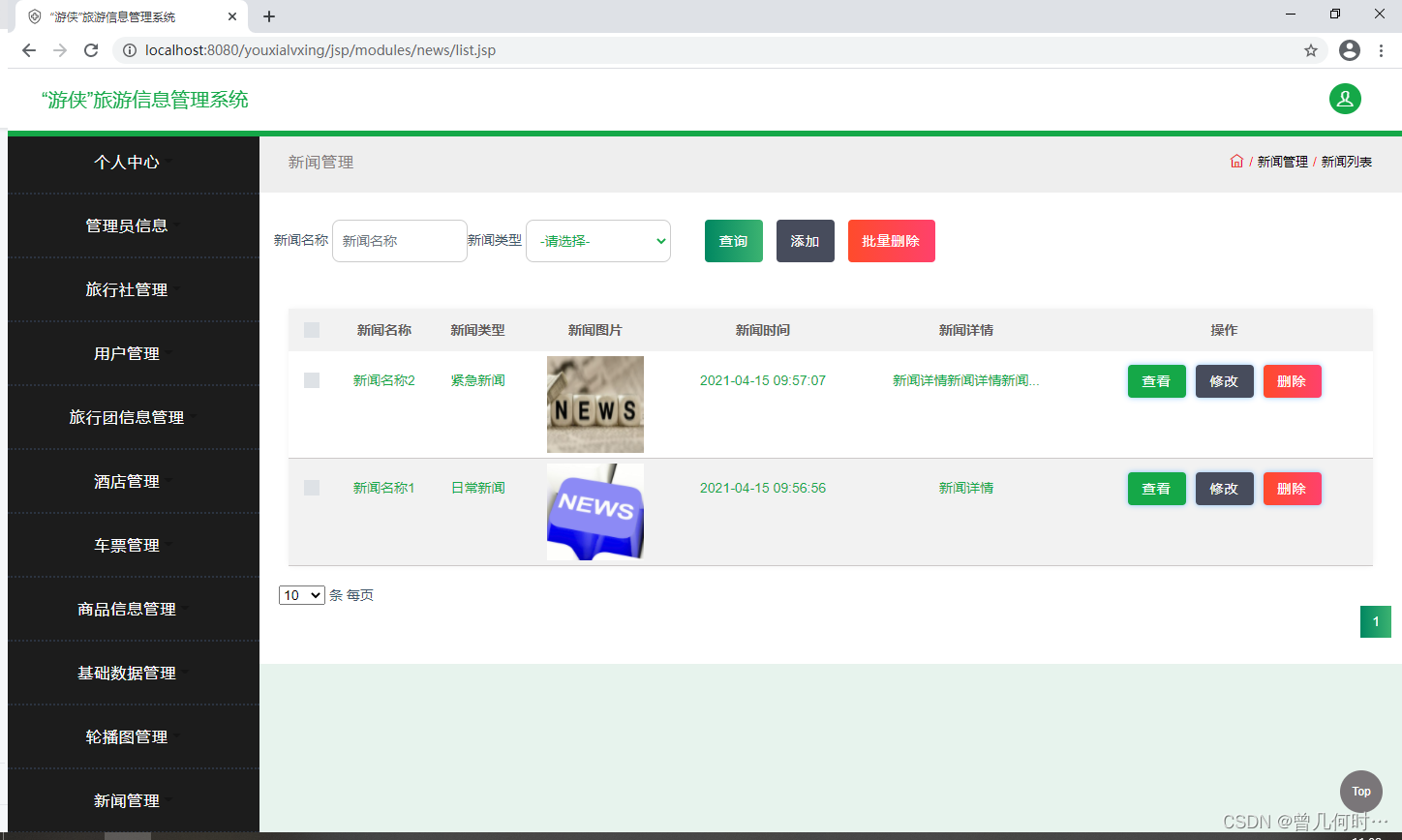

智能仓储管理系统 解决方案

1、自动起重机配置1个仓储管理系统。

2、 起重机运行区域由模具仓储区、换模工作台区、模具维修区三部分构成,

其中起重机在模具维修区采用人工操作。当同跨内的1台半自动起重机无法

使用时,另1台可替代故障起重机,同时执行2台起重机的任务。

3、仓储管理系统可存储模具库位位置信息,并可创建目标选择工作指令。

4 、地面总控台可显示存储区域动态变化视图,便于监控人员观察其存储情

况。

5、起重机配置RFID控制器,起重机在起吊模具时可再次确认模具信息

6、模具存储数据在地面总控台录入,并可实现批量导入,买方可以对其存储

数据进行再编辑,总控台设置UPS 电源,避免意外断电后数据丢失。

7、新数据导入或再编辑后需人工持遥控器示教确认。

8、模具存储区以外的起重机行走轨迹要求固定,后期环境变化起重机运行轨

迹可编辑。

9、如果起重机位置到达选定位置后,起重机或吊具上的相应信号灯做到位提示

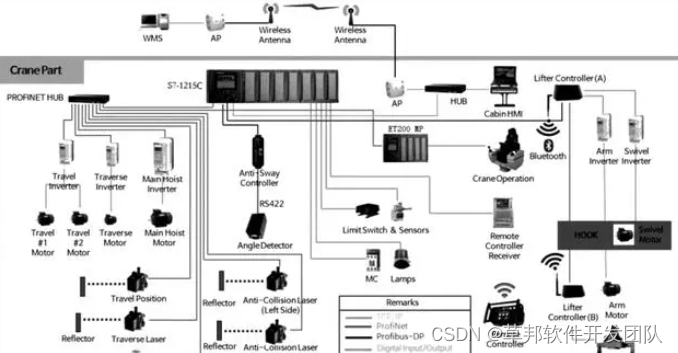

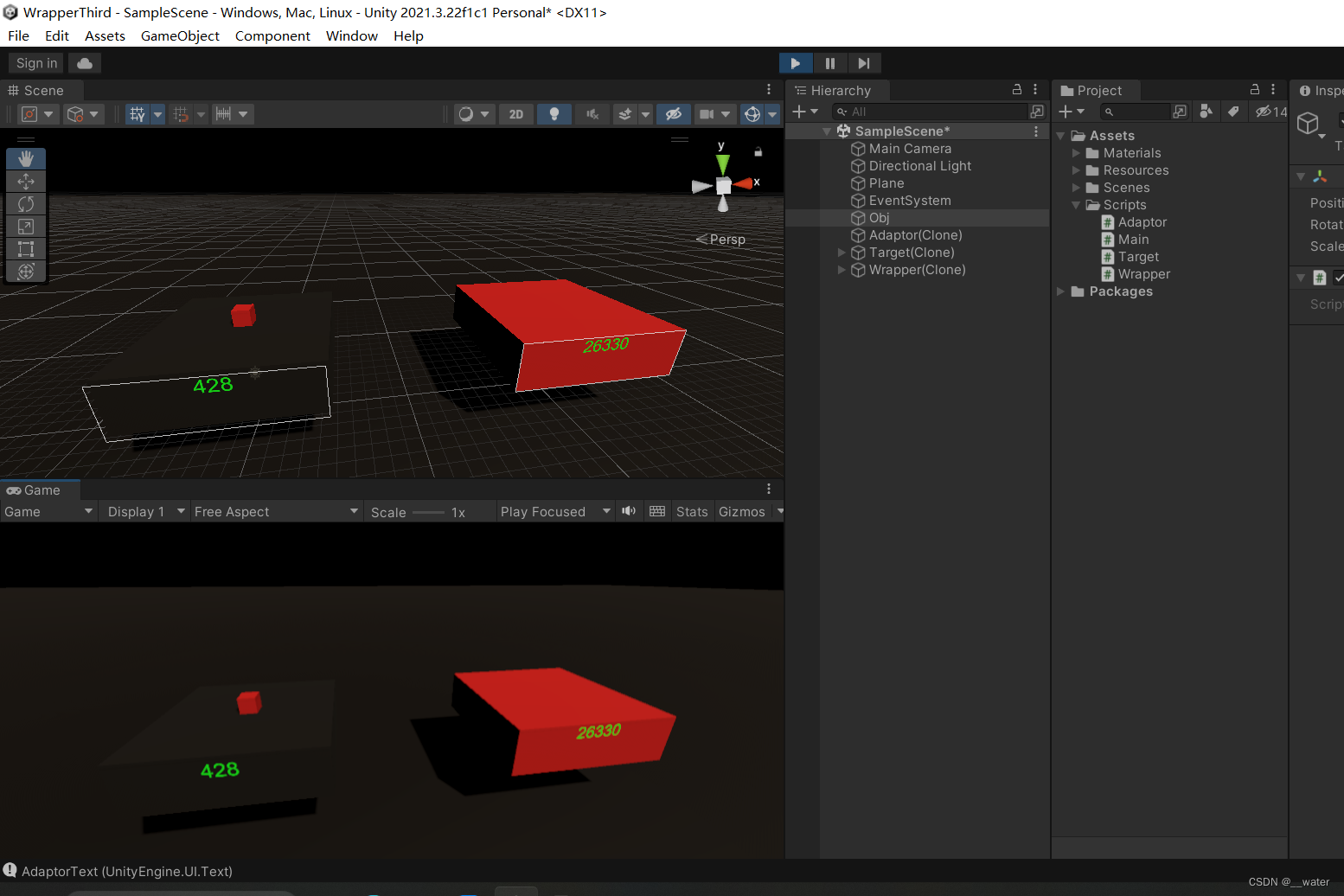

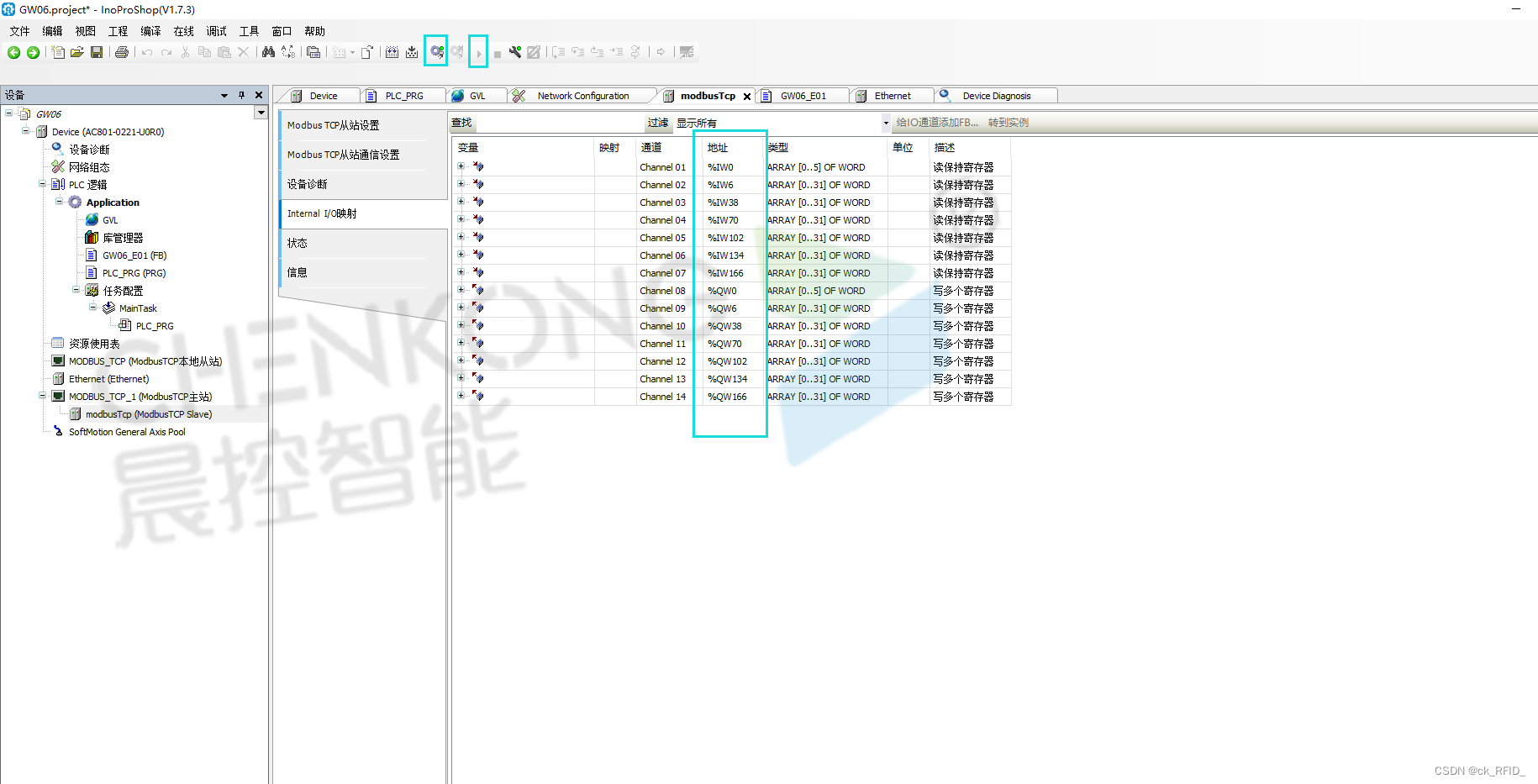

无人天车控制系统采用西门子S7-1* 连接各种传感器、执行器、限位开关等,西门子S7-1作为控制系统的主要数据接收和发送单元,通过无线有线通讯实现与WMS系统的数据交换。

S7-1作为天车执行的一部分,在远程自动模式下主要接收WMS下发的指令,手动模式下通过程序设计和编写控制天车的运行。

天车的电机实现控制有如下特点:

1)天车大小车的位置采用激光检测(测量精度5mm),精确的位置检测和变频装置良好的控制特性相结合使天车行车速度和位置控制更加可靠、准确和安全。

2)天车的PLC控制系统经过变频器控制电机,电机实现无极调速,减少了天车频繁起动对电机造成的冲击,保证电机等电气设备能够平稳的启动和停止。

3)传动电机变频装置采用统一的整流装置,能够实现电机实际的电流电压监控,对电机和线路实现完善的保护功能,预防常见故障的发生。

4)天车具有完善的检测元件,这些检测元件为智能诊断提供可靠的检测,这些诊断以及监管技术完善多种报警信息,不仅保护了电机设备,而且为维护人员提供原始信息记录。

5)天车采用交流变频装置,现在的交流变频装置采用模块化结构设计,设备体积小巧便于诊断和维修。

6)天车吊具采用自动化设计,良好的电气防摇模型(摆幅小于±100mm)使天车具备良好的加减速起动特性。

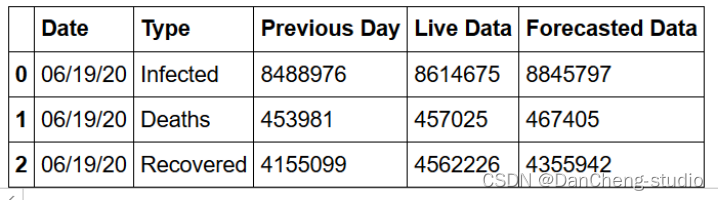

车辆识别单元车

测量识别接收火车的实际位置坐标,对卸卷作业自动进行的车辆识别系统,其技术特征是:测量钢卷上部;误差为±5mm;测试对象是运输车进行三维图像扫描,完成对钢卷的宽度和卷径测量,确定钢卷形状、位置和高度等信息,这些信息最终通过手持平板电脑确认后通过无线传输到WMS系统中。WMS系统完成对钢卷信息的分析和处理。