一、车间退料管理的定义:

车间退料是指在生产过程中,将不合格或多余的物料、半成品或成品从车间环节返还到供应链的过程。车间退料管理则是指对这一退料过程进行规范化、系统化的管理和跟踪。

二、车间退料管理的流程:

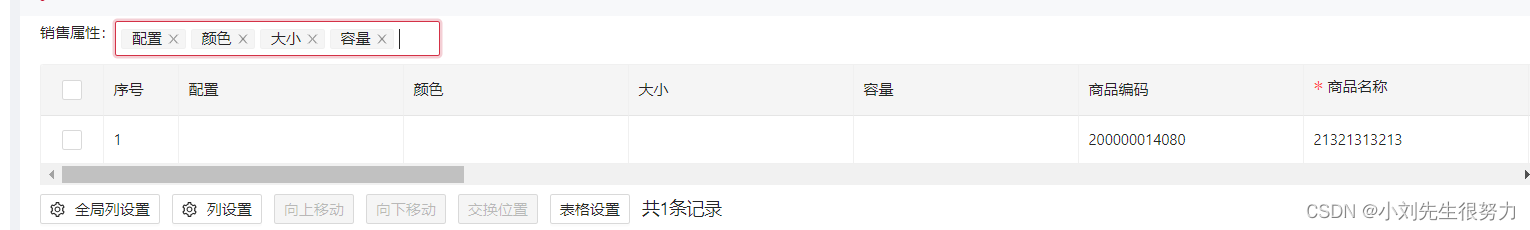

1. 退料申请:操作员在生产过程中发现不合格或多余物料,将通过MES系统提交退料申请,包括物料信息、退料原因等。

2. 审批流程:退料申请需要经过相应的审批流程,包括质量部门的审核、主管的审批等。MES系统能够提供审批流程的可视化和自动化管理。

3. 退料操作:一旦退料申请获得批准,操作员根据MES系统的指示,执行退料操作,包括物料标识、数量记录等。

4. 退料追踪:MES系统能够实时追踪退料过程,记录退料的时间、操作员、原因等关键信息,确保退料过程的可追溯性。

5. 物料收回:退料物料被收回后,MES系统能够自动更新库存信息,包括实时库存数量和位置等,确保供应链的准确性。

三、MES系统通过以下方式实现车间退料管理:

1. 数据采集和记录:MES系统通过与车间设备和系统的集成,实时采集关键数据,如物料使用情况、质量检验结果等。这些数据被记录并与产品批次、工序、操作员等相关信息关联起来,建立完整的退料数据档案。

2. 退料申请和审批:操作员在发现不合格或多余物料时,通过MES系统提交退料申请。申请中包括物料信息、退料原因等关键信息。该申请会经过相应的审批流程,包括质量部门的审核、主管的审批等。MES系统能够提供可视化的审批界面,使审批过程更加高效和可控。

3. 退料操作指导:一旦退料申请获得批准,MES系统会向操作员提供退料操作的指导和步骤,包括物料标识、数量记录等。操作员根据系统的指示进行退料操作,并通过MES系统对退料过程进行实时记录。

4. 退料追踪和记录:MES系统能够实时追踪退料过程,记录退料的时间、操作员、原因等关键信息。这些记录可以作为质量追溯的依据,帮助企业分析问题、改进流程,并确保退料过程的可追溯性。

5. 库存更新和报告生成:一旦退料物料被收回,MES系统会自动更新库存信息,包括实时库存数量和位置等。同时,系统能够生成相应的退料报告和统计数据,提供给管理人员进行分析和决策。

6. 整合供应链管理:MES系统与供应链管理系统的集成,可以实现退料物料的返还和相关的供应商结算等操作。这样可以确保退料过程与供应链的协同性,减少信息传递和处理的时间成本。

四、当涉及到MES系统实现退料申请的审批流程时,通常会包括以下步骤:

1. 申请提交:操作员在车间发现需要退料的物料时,通过MES系统提交退料申请。申请表中通常包含物料信息、退料原因、数量等关键信息。

2. 申请审核:退料申请提交后,MES系统会将申请发送给相应的审核人员,通常是质量部门的相关人员。审核人员会审查申请的合理性、准确性和符合性,并根据企业设定的规则和标准进行审批决策。

4. 审批流程:根据企业的具体需求,MES系统可以支持灵活的审批流程设置。审批流程可以包括多个审批层级和多个审批人员。例如,质量部门审核通过后,可能需要经过生产主管的审批,最终由相关部门的领导审批。

5. 审批决策:审批人员可以在MES系统中查看退料申请的详细信息,并根据企业的规定和判断进行决策。审批决策通常包括批准、拒绝或者需要修改申请等选项。

6. 通知和反馈:MES系统会自动将审批结果通知给相关人员,包括申请人、审核人员和操作员等。如果申请被拒绝或需要修改,系统通常会要求申请人提供必要的修改或补充信息,并重新提交申请。

7. 审批记录和追溯:MES系统会记录所有退料申请的审批过程和结果。这些记录可以用于审计、质量追溯和业务分析等目的。同时,系统也可以提供审批流程的可视化展示,使管理人员能够实时了解申请的状态和进度。

五、MES系统车间退料管理的优势:

1. 实时可视化:MES系统通过提供实时的退料数据和报表,使管理人员能够即时了解退料情况,进行决策和调整。

2. 质量管理:MES系统能够记录退料原因和不合格物料的详细信息,有助于质量管理团队进行问题分析和改进。

3. 减少人为错误:MES系统的自动化流程和数据记录减少了人为错误的可能性,提高了退料过程的准确性和效率。

4. 提高资源利用率:通过及时退还多余物料,MES系统有助于降低库存成本,并提高资源的利用率。

5. 追溯能力:MES系统能够追踪退料过程的关键信息,为质量追溯提供有力支持,保障产品质量和安全。

MES系统在车间退料管理中发挥着重要作用,通过规范化和自动化的流程,提高了退料过程的准确性、可追溯性和管理效率。借助MES系统的实时可视化和数据分析功能,企业能够更好地管理退料过程,提高资源利用效率,降低成本,并进一步提升产品质量和客户满意度。随着制造业的不断发展,MES系统车间退料管理将在实践中不断完善和优化,为企业带来更大的价值和竞争优势。