传统车间的生产制造场景往往存在着信息沟通不顺畅,传达不到位的情况,导致生产效率受影响。

其次车间数据的“缓存期”偏短,无法进行长时间的复盘总结,从而难以发现企业管理问题,无法持续改善。

随着大数据、工业互联网、人工智能等新兴技术与企业生产融合的不断加深,车间管理“痛点”被逐一破解,越来越多的传统车间走向了智能化、数字化。

在生产制造型企业,车间处于非常重要的位置,是决定生产效率与产品质量的重要环节。通过数字化车间的建设,充分发挥信息技术、工业技术的优势,以降本提质增效、快速响应市场为目的,优化生产车间流程和管理效率,在资源优化、提高效率和辅助决策等方面充分发挥数字化的优势。

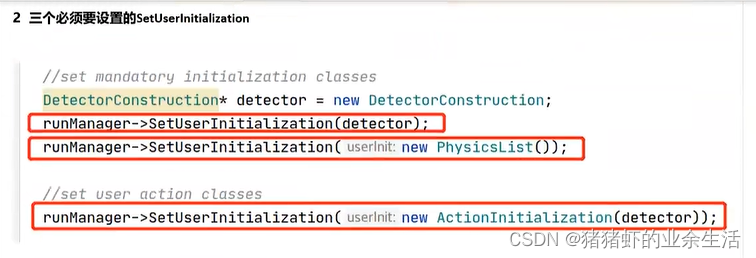

数字化车间基本要求

![]()

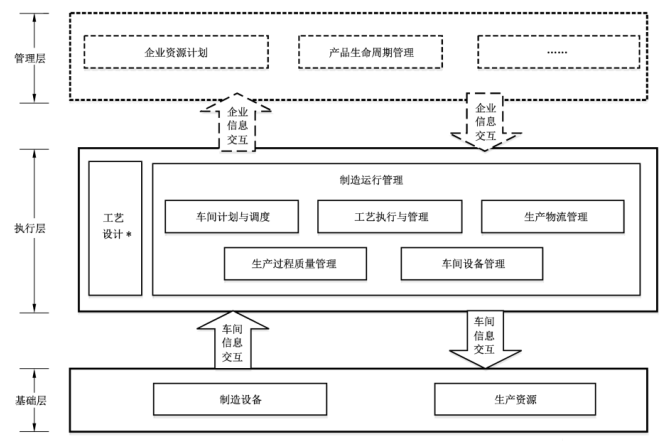

数字化车间的基本要求包括数字化、网络化、系统化、集成化和安全性等要求。

①数字化,包括制造设备数字化、生产信息的采集、生产资源的识别、生产现场可视化和工艺设计数字化。

②网络化,数字化车间应兼有互联互通的网络,可实现设备、生产资源与系统之间的信息交互。

③系统化,数字化车间应建有制造执行系统或其他的信息化生产管理系统,支撑制造运营管理的功能。

④集成化,数字化车间应实现执行层与基础层、执行层与管理层系统间的信息集成。

⑤安全要求,应开展危险分析和风险评估,提出车间安全控制和数字化管理方案,并实施数字化生产安全管控。

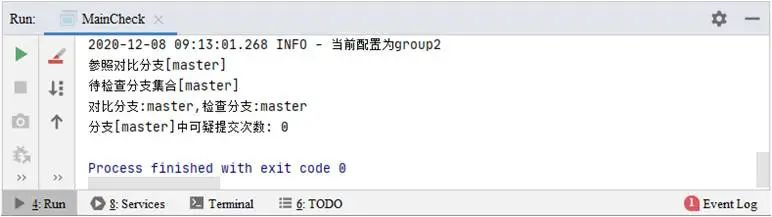

建设数字化车间对企业有什么好处?

![]()

通过数字化车间建设,对车间进行全面的科学管控,大幅度提升车间计划科学性、生产过程协同性、生产设备与信息化系统的深度融合度,并在大数据分析与决策支持的基础上进行透明化、量化管理,可对企业生产效率、产品质量、生产成本等方面有明显改善。

以下是部分企业数字化车间系统实施后的数据统计(仅供参考):

-

生产效率提高10-30%

-

计划质量提高25-70%

-

生产透明度20-70%

-

经济效益提高10-25%

-

外协费用降低5-15%

-

生产管理成本减少15-25%

-

生产计划成本降低10-30%

-

产品准时交货率提高15-40%

-

其它效益提升

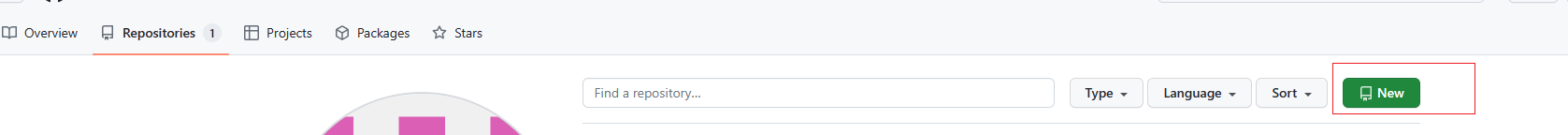

以MES为核心 建设数字化车间

![]()

数字化车间的体系结构分为基础层和执行层,管理层应在数字化车间之外。基础层主要包括制造设备及生产资源,参与生产过程,执行生产、检测、物流等任务;执行层主要包括车间计划与调度、生产物流管理、生产过程质量管理、设备管理、工艺执行与管理功能模块,对生产过程中的各类业务、活动或相关资产进行管理。

数字化车间体系架构图

图片引用自《GB/T37393-2019数字化车间通用技术要求》

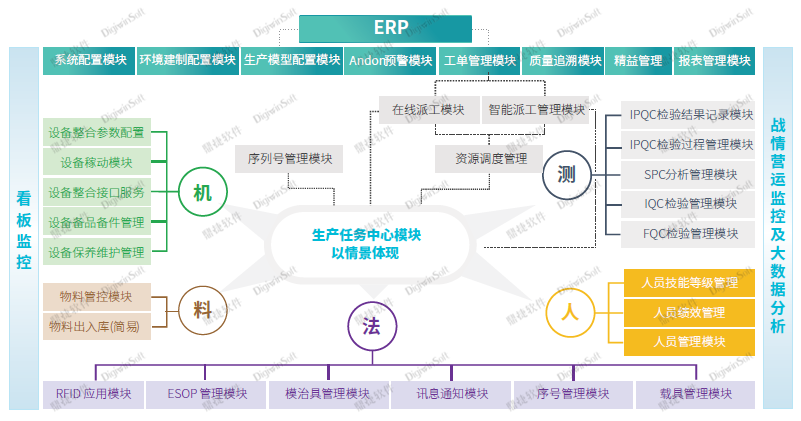

在数字化车间建设进程中,车间级信息化是薄弱环节,MES系统是打造数字化车间的核心。MES强调车间层的过程集成、控制和监控,以及合理地配置和组织资源,满足车间信息化需要,提高车间对随机事件的快速响应和处理能力,实现车间制造智能化、生产过程透明化、生产设备数字化和生产信息集成化。

MES系统涵盖车间计划与调度、工艺执行与管理、生产过程质量管理、生产物流管理和车间设备管理等模块,需要满足以下基本要求:

①能与数据中心进行信息的双向交换。

②应具有信息集成模型,通过对相关信息进行集成,实现自主决策。

③模块间应能进行数据调用。

④模块能与企业其他管理系统(如ERP、PLM)实现信息双向交互。

数字化车间建设是一项复杂的系统工程,要先规划,后实施,即先进行成熟度评估、业务需求分析、蓝图规划、方案设计与实施路径规划,然后进行分步实施。通过构建以MES为核心的车间信息化系统,从而实现精益生产和智能制造,逐步迈向数字化车间乃至智能工厂。