众所周知,汽配组装是汽车制造的关键环节,而汽配行业变革以精益为终极目标。制造业要想脱颖而出,就需要采用MES生产管理系统,以实现制造、物流、质量的精益化管理。在快速的流水线节拍生产下,汽配MES管理系统不仅提高了产品的质量、降低了生产成本,同时减轻了现场工作人员的工作强度。

汽配企业管理难点

1、对整车需求的变化难以快速响应

整车需求的不确定性使得汽配企业需要具备快速响应能力。主机厂需求变化快、插单多,汽配企业必须迅速调整客户/整车厂的需求变化,否则容易被主机厂淘汰出局。

2、生产计划准确度不高

汽车配件生产厂通常根据原材料的采购周期和主机厂需求变化来制定生产计划。但由于实际采购量与实际需求量存在差距,导致汽车零部件厂的原料成本较高。如何让生产数量和采购需求进行协同,并降低库存成本,是汽配企业面临的一大难题。

3、现场生产管理难度大

由于交货频繁、生产周期长、生产工序复杂,为满足客户需求并避免主机厂断料情况的发生,汽配企业需要随时跟踪现场的生产进度,并平衡生产设备的负荷能力。但由于基础数据的不完整和生产现场的复杂性,生产进度不能及时反馈,要求生产管理人员有丰富的管理经验和较高的管理能力,给企业带来了管理困扰。

汽配企业需要MES管理系统的原因

经济全球化、产品定制化安全法规严格化以及中国劳动力资源和原辅料成本的不断上升,使得汽配行业的利润率不断下滑。为此,汽配行业需要MES系统的精益制造理念和管理理念,以及信息化管理技术,帮助企业优化工厂资源配置和生产工艺及流程,以管理提升生产效益和生产质量,从而不断提升客户满意度,赢得市场和发展空间。

汽配企业MES管理系统解决方案

1、精益化生产流程

根据客户需求来组装产品,从而拉动前面工序的零部件加工。每个生产部门、工序都根据后向部门以及工序的需求来完成生产制造,同时向前向部门和工序发出生产指令,从而提高整个生产流程的反应速度,降低在制品停留时间,降低成本。

2、订单变更

快速响应主机厂的计划变化。企业接到主机厂需求变更信息后,通过MES系统高速模拟排程,及时调整生产计划,包括采购需求、生产和委外加工计划,并及时反馈到各管理部门。

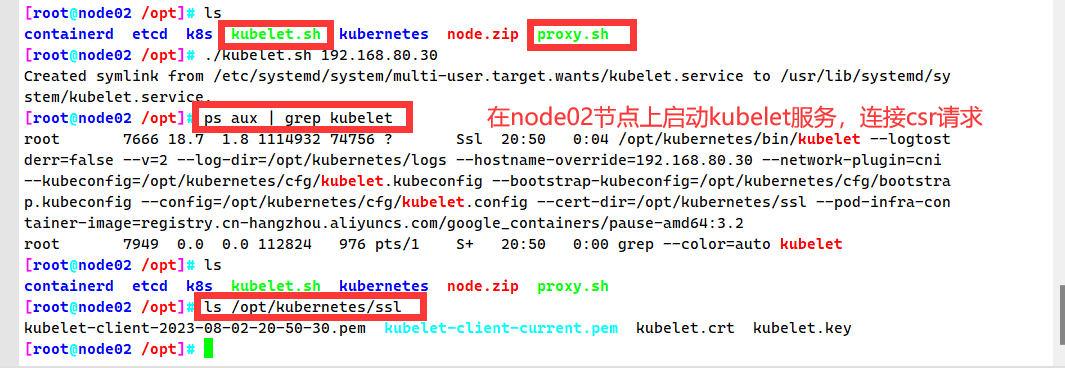

3、设备联网

设备联网以及数据分析实时查看所有设备的运行状态是否正常和相关生产数据,包括机床网络连接报警、主轴及各伺服轴功率检测报警、机床甭刀预警、模拟量报警、事件报警、连续重复报警、系统报警、机床自身报警等。并对所有的报警信息进行传送、复位、记录、查询等,并生成相关的报表,如:设备利用率、设备故障率、报警频次等。