这里附上原视频链接,此文章是对于视频的归纳和整理。

如何造出芯片:薄膜沉积|芯片制造详解06

芯片制造详解.薄膜沉积.学习笔记 六

- 一、由薄膜引出沉积

- 二、沉积的分类

- 2.1 物理沉积(PVD)

- 2.2 化学气相沉积(CVD)

- 三、沉积的历史

- 3.1 V1.0 常压化学气相沉积 APCVD

- 3.2 V2.0 低压化学气相沉积 LPCVD

- 3.3 V3.0 等离子体增强式化学气相沉积 PECVD

- 四、膜内应力

- 五、其它CVD技术

- 六、国际CVD设备

- 七、国产CVD设备

一、由薄膜引出沉积

什么是薄膜?

答:生活中最常见的薄膜有两种,一种用来保鲜,一种用来保险。

但是最薄的保鲜膜,也有0.01毫米的厚度,而芯片工程师眼中的薄膜,厚度不超过保鲜膜的1/10,材质从半导体、化合物到金属不等,这些厚度在次微米到纳米级的薄膜,就算你有祖传的贴膜手艺也贴不出来。

只能通过物理的方法在晶圆表面“喷”上去,或者通过化学的方法在晶圆表面“长”出来。

这种工艺就是沉积(淀积Deposition)。

二、沉积的分类

2.1 物理沉积(PVD)

是通过蒸发或者溅射的方法,主要用来给芯片镀上各种金属膜。

2.2 化学气相沉积(CVD)

全称是Chemical Vapor Deposition。

早期的CVD工程活力十足,流程和原理都与高温氧化和高温扩散的步骤类似。

在做CVD时,先把硅片,放进烧得火热的炉管中,再不断通入特定的化学气体,比如易燃的硅烷,刺激的氨气。

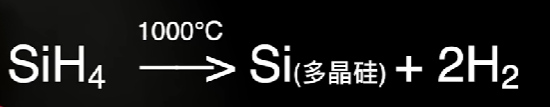

这些气体分子在高温下,通过对流及扩散作用与硅片接触。并吸附在其表面,产生化学反应。生成固态的目标产物,比如多晶硅或氮化硅。

每种固态沉积物的生长模式,不尽相同,但通常都会现在硅片表面结成一个个晶核。再经历岛状生长,最终连成一片,成为薄膜。

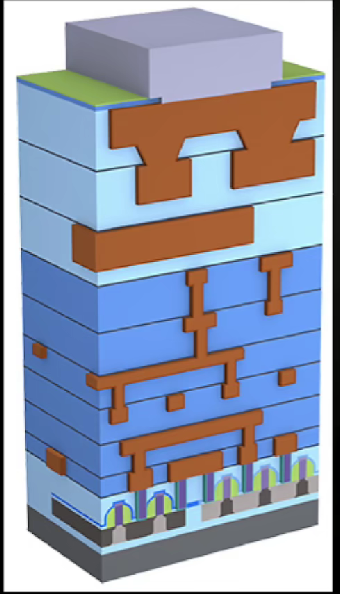

膜层厚度,随着沉积时长而增加,CVD是半导体制程中,不可或缺的重要工艺,一枚芯片的诞生,要经历几十到上百次的CVD。因为每次沉积出来的薄膜都有着不同的用用途,比如氮化硅,材料硬度高,性质也很稳定,既能用来填充晶圆上的沟槽和间隙,又能作为芯片上层的钝化膜。起到防潮防杂质的作用。

保护下层精密的器件电路。

再比如沉积钨这样的金属,用来填充芯片里面的通孔,垂直导通上下金属层。

与之相反,有时也沉积二氧化硅这样的绝缘材料,用来隔离不同的介质层,但化学气相沉积并不是为了造芯片才诞生的技术,在此之间,作为工业界一种化学镀膜和晶体生长的手段,CVD就广泛用于光学设备及合成宝石的生产。尤其是用来制造人工钻石,可以大幅度降低男性的结婚成本。

三、沉积的历史

而在半导体的历史上,最早用高温CVD搞科技炼丹的,是仙童。这是一家已经仙逝的半导体公司。但是它曾孕育了半个硅谷。后来的英特尔、AMD和摩尔定律都是仙童公司生下的蛋。

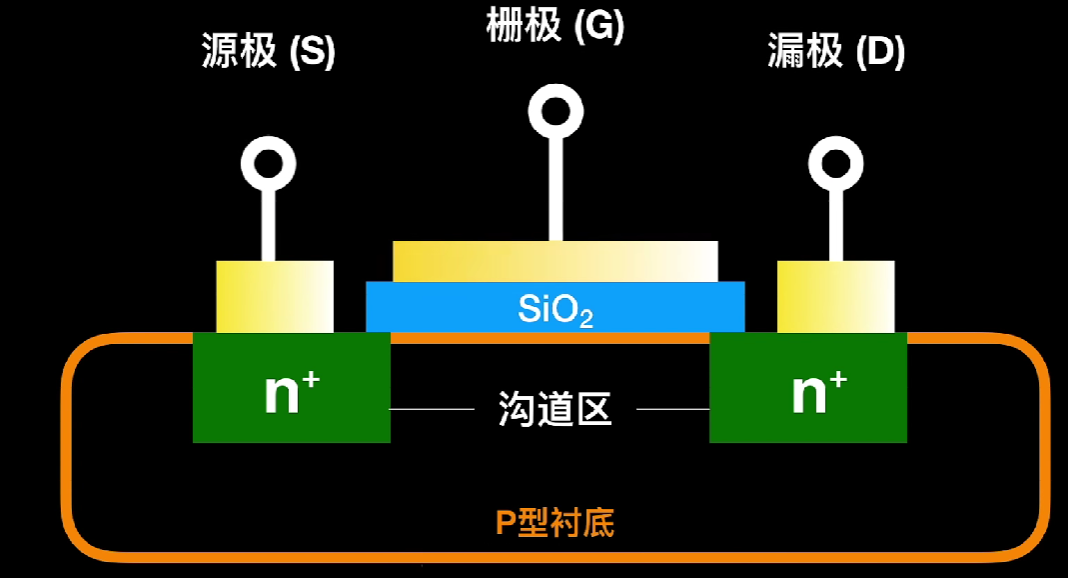

1967年正值壮年的仙童,用CVD工艺,在单晶硅衬底的晶体管上,沉积多晶硅薄膜作为栅极。

这里不禁要问,为什么要用导电性较差的多晶硅呢?

答:这里不得不提到温度和掺杂。硅的导电性不如金属,但是硅的电阻是可以通过掺杂来进行调节的。所谓掺杂就是往纯洁的硅里掺入特定杂质,改变半导体的电特性,掺杂的途径也有很多,其中一种就是在做CVD时,额外添加含有硼或磷元素的化学气体。沉积出掺杂版的多晶硅薄膜。

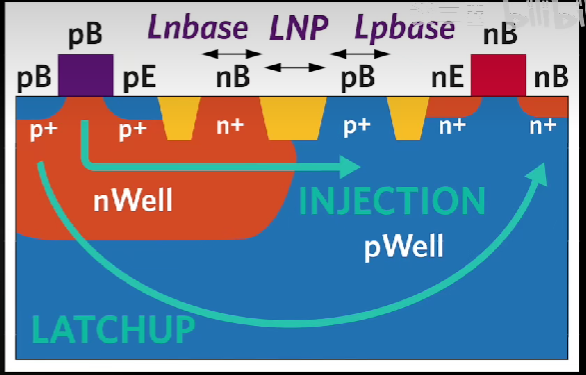

这种使用CVD一步到位的方法,在离子注入被大规模应用前,非常好用,比如早期的DRAM工艺中,会用p型掺杂的外延(Epitaxy)层来减少闩锁效应(Latch-up)。

3.1 V1.0 常压化学气相沉积 APCVD

仙童沉积的多晶硅,除了电阻容易调节外,硅的另一个优点是比大部分金属更耐高温,因为早期的CVD都是在常压高温下进行的。又叫APCVD(常压化学气相沉积)。炉管中的温度超过了1000摄氏度,但薄膜沉积是需要反复进行的,上次沉积的薄膜,可能下次沉积的时候就熔化掉了。

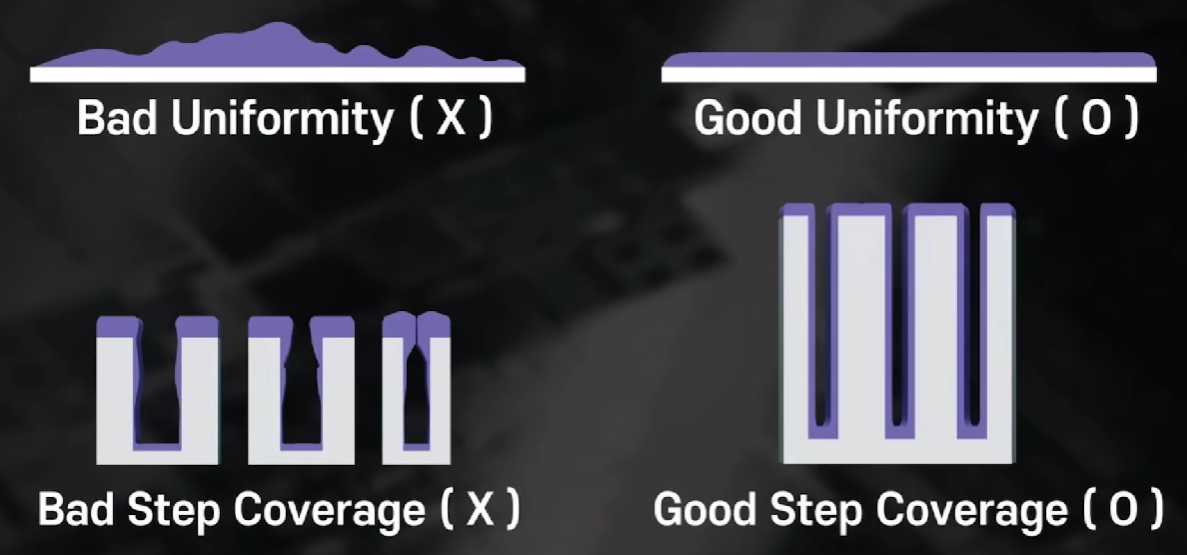

因此高温带来的限制极大,薄膜材料之间的熔点需要反复斟酌,另外在高温下,气相成膜的化学反应很强烈,沉积速率确实很快,但也容易导致成膜不均匀,不致密。硅片上,薄膜生长的质量不一,无法均匀覆盖台阶,无法完全填满孔洞。

3.2 V2.0 低压化学气相沉积 LPCVD

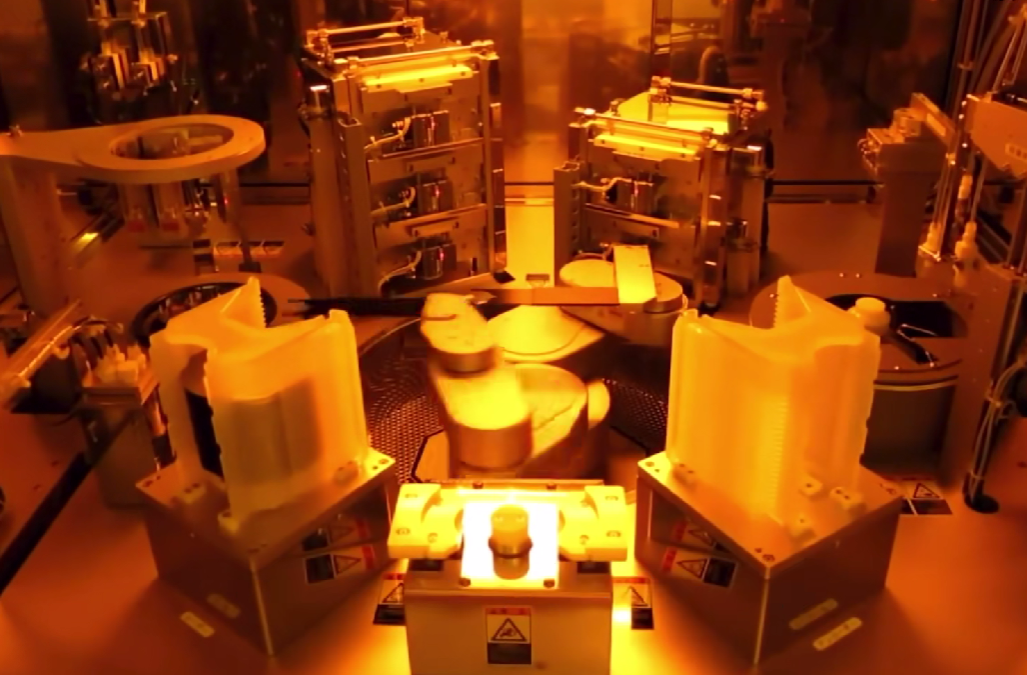

因此工程师们,开始对V1.0版本的CVD做出了一些更新,略微下调了温度,大幅下调了气压。这就是V2.0版本的低压气相沉积(LPCVD)。

温度和气压的下降,让成膜效果更加均匀稳定,虽然献祭了沉积效率,但由于在低压下,气体更容易扩散至硅片的表面,化学气体的利用率更高,所以炉管里原本躺平的硅片,现在可以竖起来了。多枚放置,总的沉积产量提高了。

然而,尽管有了诸多的改进,对于大部分金属来说,LPCVD的温度还是太危险了,比如早期的芯片,经常使用铝作为金属连线。但铝的熔点只有660℃,假如想在连好电路的芯片上,再沉积一层氮化硅做钝化膜,不管是APCVD的1000℃,还是LPCVD的800℃,都超过了铝的熔点。

所以V2.0版本的PVD又迎来了一波增强。

3.3 V3.0 等离子体增强式化学气相沉积 PECVD

等离子体增强式化学气相沉积(PECVD)。

在这次更新中,工程师们把干法刻蚀的射频电源拿了过来,把硅片放置在平行电极间,激发出等离子体(plsama)给CVD赋能。

因为原来的表面化学反应主要靠热能驱动,现在有了额外能量的加持,成膜速率变快,温度门槛更是大大降低,再想沉积氮化硅,400℃就足够了。不用担心芯片金属部分的熔化,另外在PECVD中常常会额外增加氩气(Ar),让形成中的薄膜能接受等离子体的粒子轰击,换言之,化学沉积与物理刻蚀会同步发生。它通过调节这两者的比例,能沉积出更致密的薄膜,还能够调节膜内的应力。

四、膜内应力

说到膜内应力,是本课的重点。

薄膜沉积可不是给芯片堆料这么简单,它有一种神奇的魔力。能改变材料本身的物理特性。

气相外延生长(Vapor Phase Epitaxy)是CVD中的一个特殊分类,指的是精确控制沉积过程中的各项参数,让生长出的薄膜晶体取向,与衬底材料保持一致。

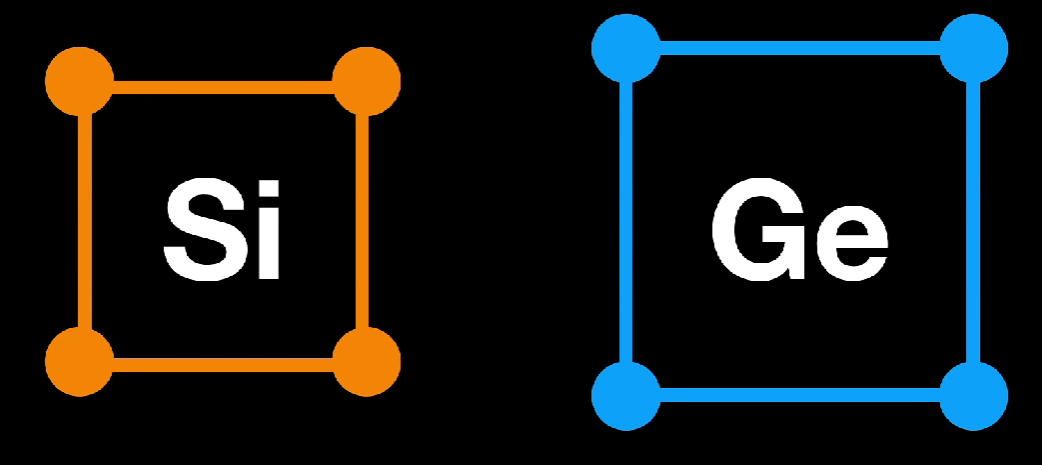

在微观上,构成每种材料的原子种类不同,排列方式有别。举个例子单晶硅(Si)和锗(Ge)的原子晶格,都是对称的立方体结构。

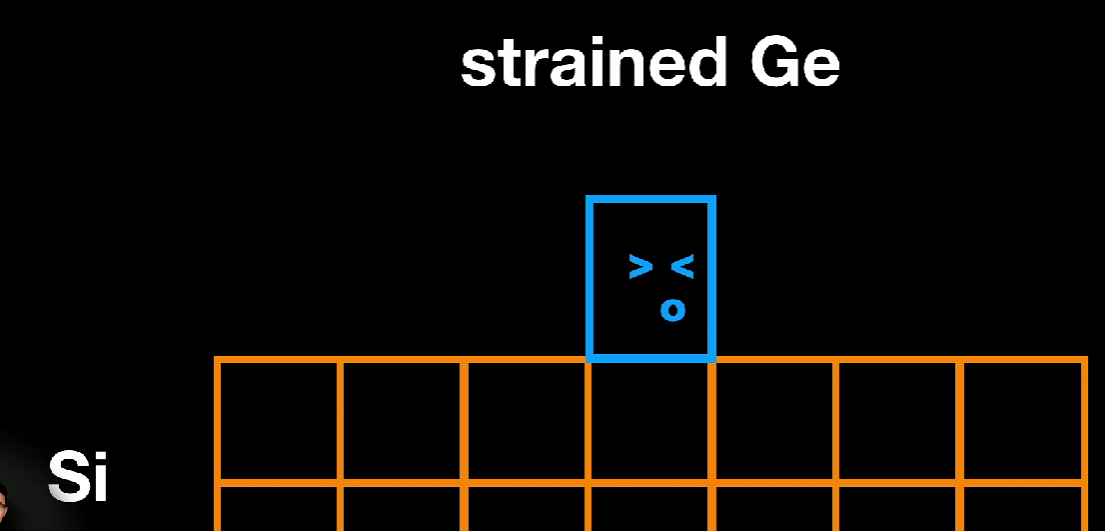

但是硅原子之间的抱团,要稍微紧凑些,室温下的原子间距,是5.43埃,而锗的间距略大,是5.66埃,所以要是在硅片上外延一层锗膜,那么在两种材料的临街面,相当于强行把锗原子塞进略小一号的硅晶格中,这种被穿了小鞋的锗,就成了忍受应力的忍锗(strained Ge)。

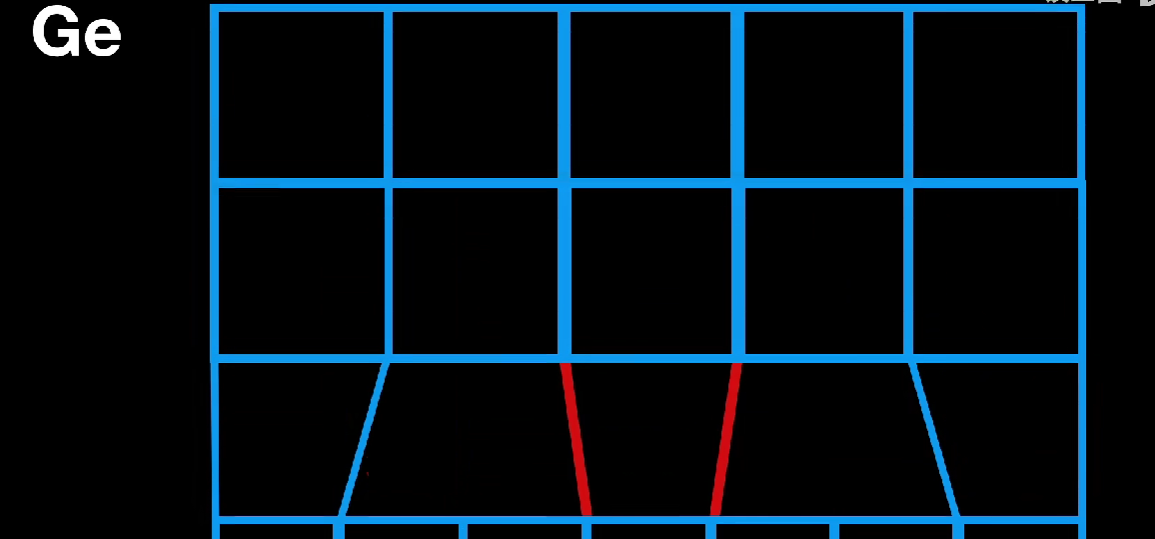

如果持续沉积,那底层的忍锗就绷不住了,容易产生位错和缺陷,来释放应力,随着膜厚的增加,才会逐渐变回正常的晶格。

在锗上外延硅,也是类似的过程,只是膜内应力的方向相反,所以在做不同材料的异质外延时,原则上要考虑材料间晶格大小,尽量降低膜内应力的影响。否则容易导致,微观上的位错缺陷,宏观上的膜层开裂。

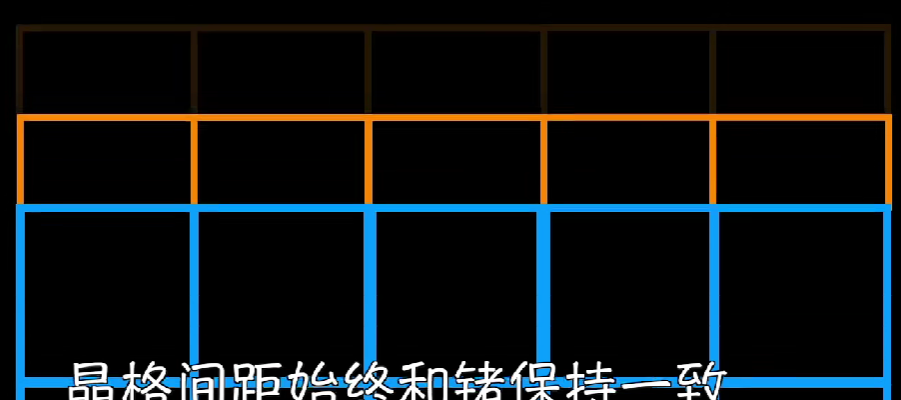

但工程师们很快发现。膜的应力也是可以被利用的,如果在沉积时,控制厚度,使生长极薄的一层硅,这点硅打不过人多势众的锗,就只好加入。晶格间距始终和锗保持一致。而这一层保留额外应力的硅,称为应变硅(strained Si)。

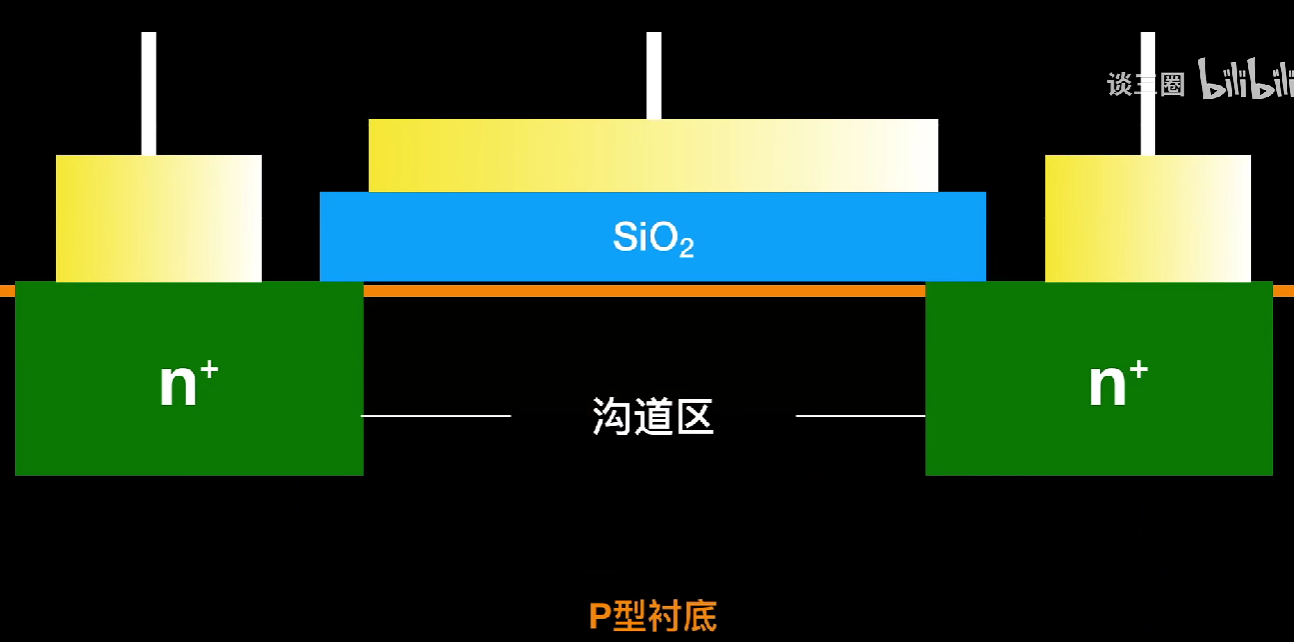

而这层保留额外应力的硅内部载流子的迁移率会大幅提升,用这种应变硅来做晶体管的沟道区,那器件的驱动电流更大。开关频率更高,做出来的芯片会更快,功耗更低,这就是应变晶格薄膜沟道载流子增强法,简称膜法。

晶体管膜法除了硅锗化合物的异质外延法,还有源漏区硅锗嵌入(embedded SiGe)和氮化硅局部覆膜。原理都是通过对膜力的巧妙利用,来增强晶体管材料的电特性。

AMD和英特尔等大厂,从90nm制程开始,给CMOS器件批量上了膜法加持,后来又搭配沉积高k栅介质材料,有效控制住晶体管的漏电流。成功将摩尔定律延续到了45nm,这期间每一代CPU性能的提升,膜法都功不可没。当然芯片尺寸再往下走,漏电流又管不住了。必须给CVD膜法以及光刻刀法双双升级,学会新的原子层沉积与浸没式光刻,连成自对准双重曝光技术(SADP),把晶体管栅极,削成鱼鳍。finFET闪亮登场,制程迈入28nm。

五、其它CVD技术

摩尔定律的每一次艰难推进,背后都有很多曲折的故事。

CVD到今天又经历了很多次版本更新,先后延伸出高密度等离子体CVD(HDPCVD)、金属有机物CVD(MOCVD)等新技术,像之前提到的原子层沉积简称ALD(ATOMIC LAYER DEPOSITION),是一种将CVD的控制水平发展到极致的工艺。每种化学气体以极短的脉冲周期,交替通入,使反应气体在一个周期内,只来得及沉积一层原子就被惰性气体带走排空,这样一来,原本连续的沉积过程被强制打断,可以极其精确的控制膜层厚度,制造出致密程度与覆盖能力极强的超薄膜。这是生产FinFet或者GAA这类立体结构器件的关键,因此在高端芯片的制造中,沉积设备与光刻机、刻蚀机一样重要。

六、国际CVD设备

目前薄膜沉积的设备生产,主要掌握在欧美、日系厂商手中。CVD设备的半壁江山,被美国泛林(Lam)、与应用材料(AMAT)所占有。

而最尖端的ALD市场,近六成被东京电子(TEL)以及荷兰的ASMI所瓜分。

这里注意荷兰光刻叫:ASML

沉积设备叫:阿斯米ASMI

这两家公司是亲父子

七、国产CVD设备

国内CVD厂商以北方华创、中微公司、拓荆科技为主,其中拓荆科技专精于CVD设备尤其在PECVD领域实力不俗。

华创与中微都是先以刻蚀机起家,再逐步拓展CVD业务。

国外往往也是这种思路,因为刻蚀与沉积在反应腔结构、射频电源、低压真空上有诸多相通之处,学会等离子体刻蚀,才做得好等离子体CVD,学会原子层刻蚀,才做得好原子层沉积。

而刻蚀与沉积的技术进步,也会推动其它领域的技术发展,比如EUV光刻机的解锁条件之一就是要使用钼、硅多层结构的超薄膜反射镜。来增强对极紫外光的反射率。

总之科学越往前走,基础学科间的交叉程度就越繁复,未来人类科技能走多远,关键不在于技术的长板有多长,而往往取决于那块短板有多短。