文章目录

- 一、前言

- 二、场景概述:

- 三、报废的类型:

- 3.1、装配报废

- 3.2、组件报废

- 3.3、工序报废-料废

- 3.4、工序报废-工废

- 四、数据维护:

- 4.1、装配报废(Assembly scrap)

- 4.2、组件报废(Component scrap)

- 4.3、工序报废-料废(Operation Scrap,net indicator)

- 4.4、工序报废-工废(Operation Scrap)

一、前言

之前关于报废的功能写过一篇,但是现在再次来看以前的测试数据文章思路不是很清楚,更偏向于技术去测试验证,没有从报废业务产生的业务原因的角度去写,所以今天重新总结一下。如果有不对的地方,也请大家多多指正。

以前的文章地址:https://blog.csdn.net/Wang_Deji/article/details/128021857

二、场景概述:

作为生产计划员或调度员,为保证客户订单的按时按需交付,我们综合销售订单情况和产能等需要进行产品产量预测并达生产计划。当生产过程很复杂,并且会因为工废和料废导致产量的损失。 为了确保最终的产品交付,在计划阶段就需要提前考虑这些因素。

三、报废的类型:

3.1、装配报废

这种情况是指一般是产品生产完工后,有一定数量的不合格品,如生产线每生产100件产品,会有3件产品不合格,下达生产计划时需要考虑产品合格率,为满足交付需要下达一定的订单要对计划数量进行放量考虑。

3.2、组件报废

生产过程中所需要的某种材料,会有部分材料在生产过程中无法使用,如10000个螺丝就有3个不能使用。造成这种情况的一般因为工具或者生产工艺正常的损失范围导致报废或者在材料入库时无法做到全部质检,抽检的原因。在下达计划时,要对材料的消耗需求进行额外用量的考虑。

3.3、工序报废-料废

生产过程中,工序操作会造成一定的材料损失,比如每1000件产品经过该工序时,会造成某种材料损失2个。那这个就属于基于工序的数量造成的损失。

3.4、工序报废-工废

生产过程中,工序加工会造成产品的不合格报废,导致下道工序接收的数量减少。比如每1000件产品经过该工序,只有999个合格品到后道工序。

四、数据维护:

为让系统能在MRP或CRP阶段考虑报废产生的不同业务场景,我们需要根据实际情况对数据进行不同维度的设置。

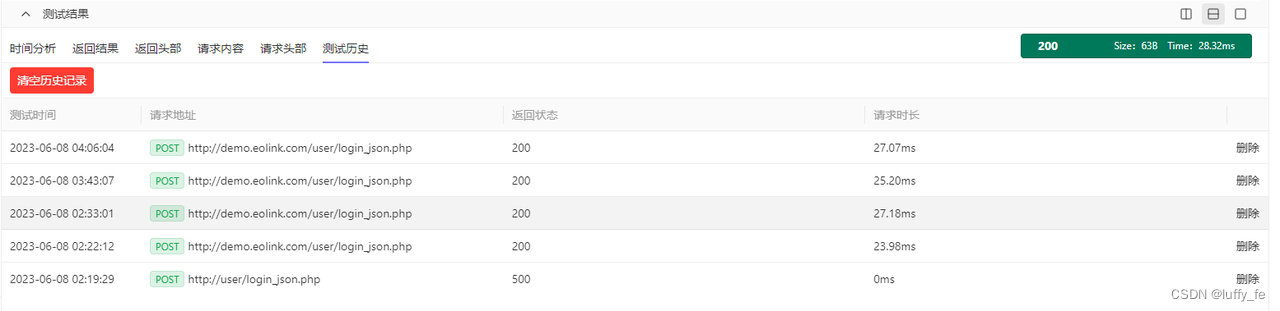

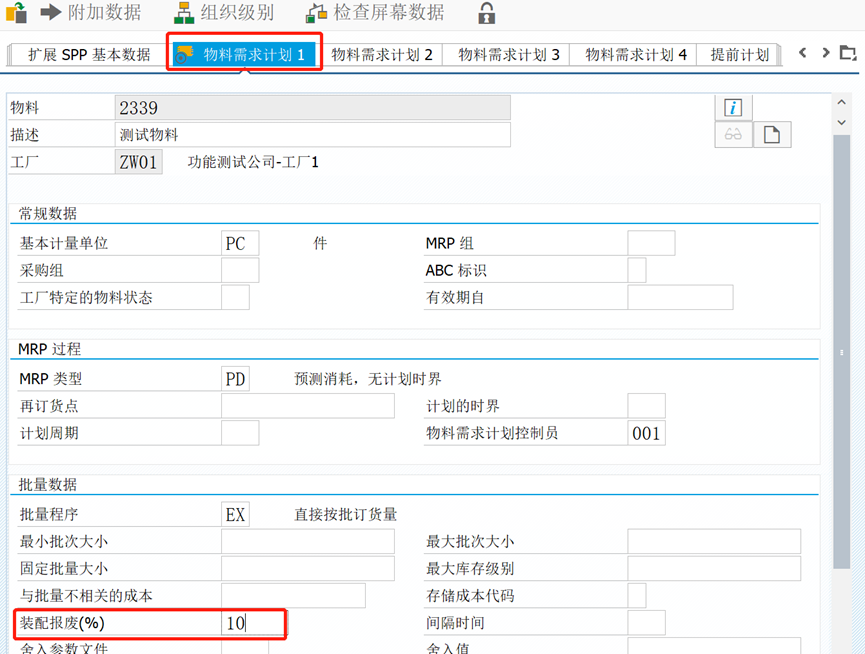

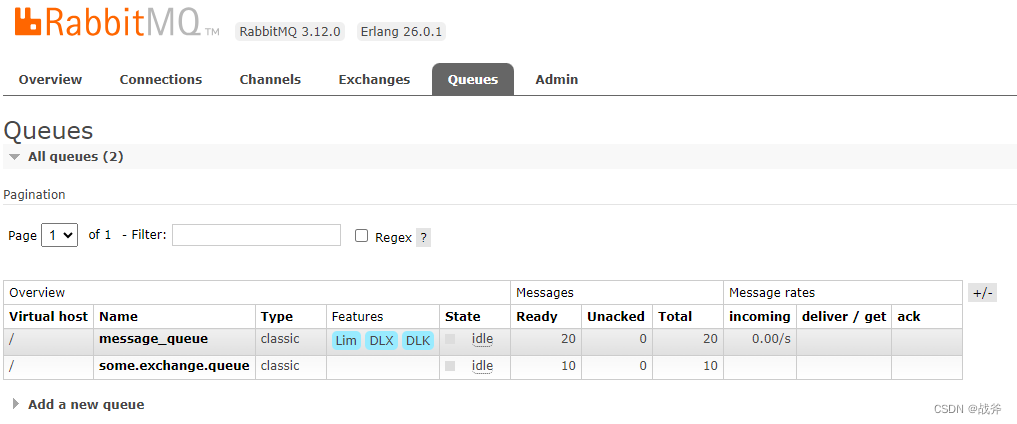

4.1、装配报废(Assembly scrap)

在物料主数据MRP1视图中进行维护,订单下达时,订单数量按照报废率增加一定数量。且组件的数量按照产品的最终数量按照BOM中的比例计算后也会增加。

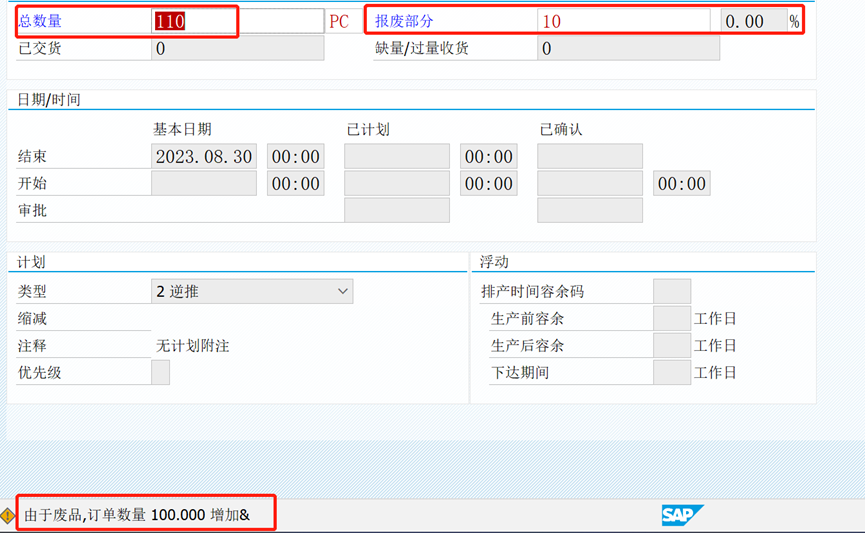

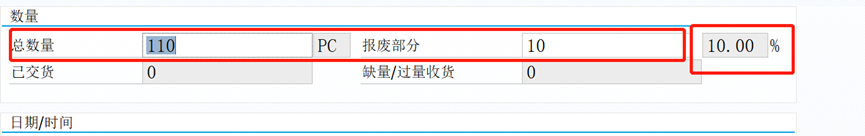

当订单下达时填写数量100,回车后系统根据报废率,将订单数量更新为110

组件的需求数量也会按照最终的110进行计算。并且更新报废数量和报废率。如果有考核报表,那么这里的数据可以作为计划量进行对照。

4.2、组件报废(Component scrap)

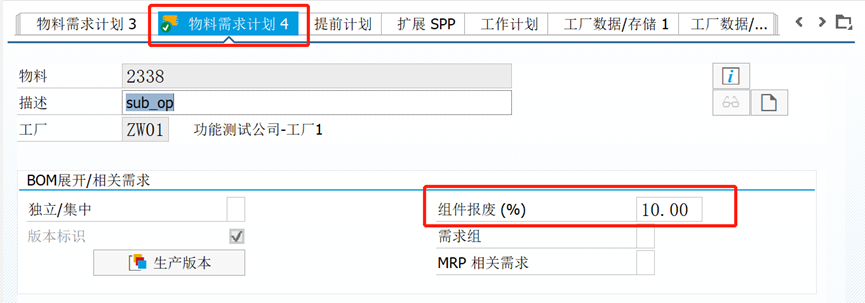

在物料主数据MRP4视图中维护,订单下达后,根据产品数量和BOM组件的比例计算组件的数量,然后根据报废率计算材料的报废数进行增加。

BOM中产品与组件材料1:1,当下达产品订单100后,组件的需求数据100件,考虑到10%的报废率,那么数量为110。

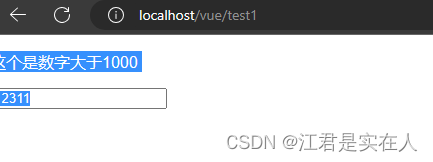

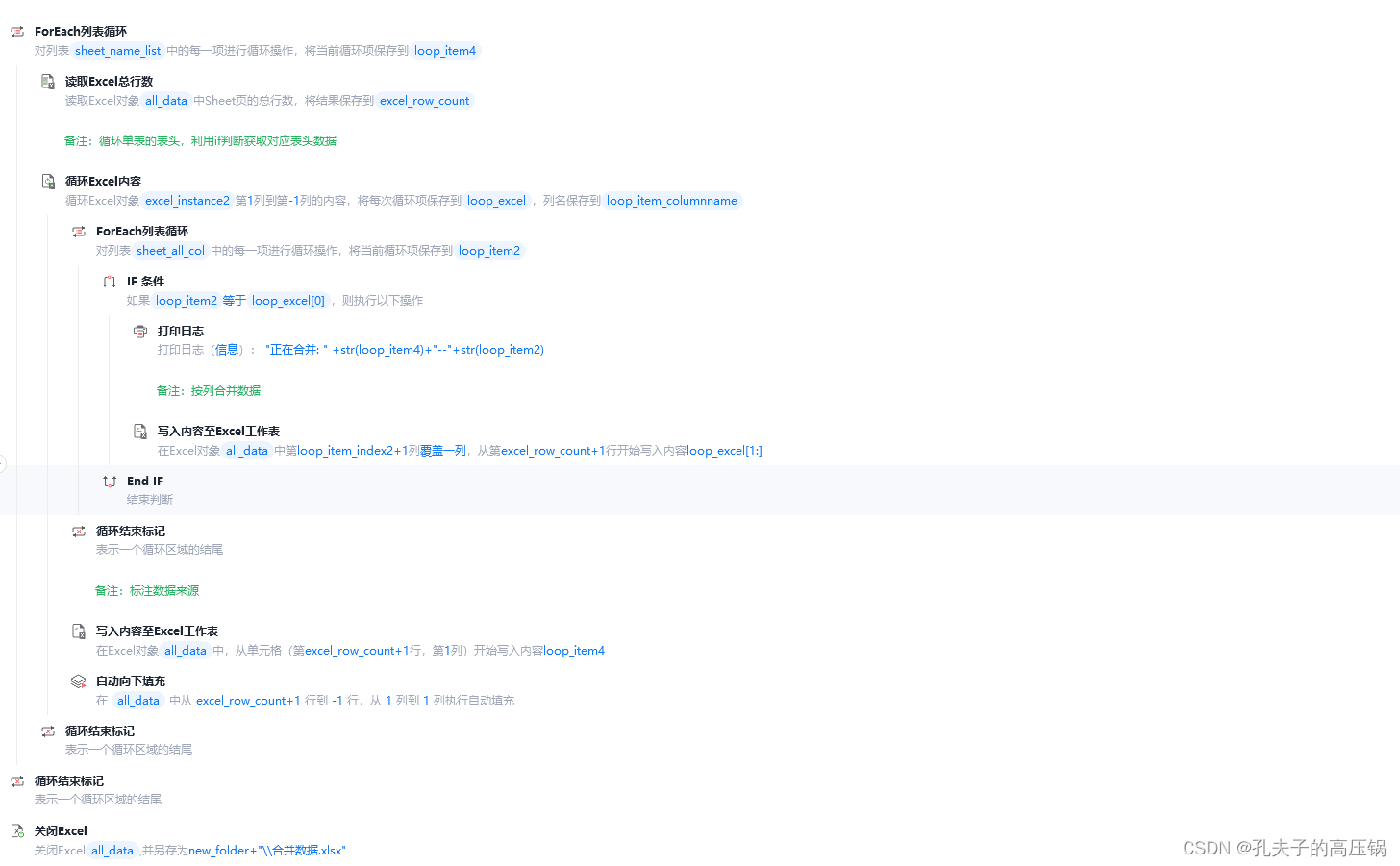

4.3、工序报废-料废(Operation Scrap,net indicator)

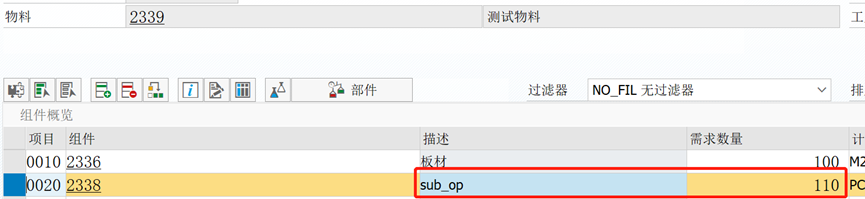

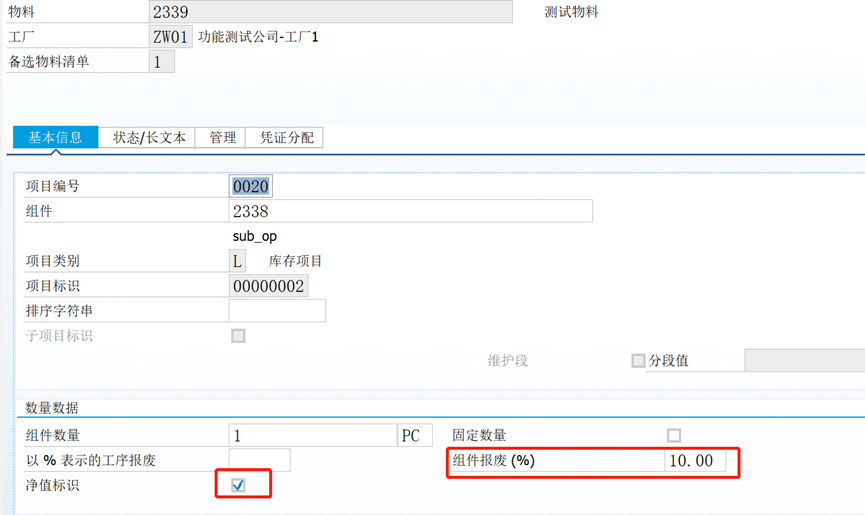

在BOM中对组件进行维护。BOM比例1:1,报废率10%

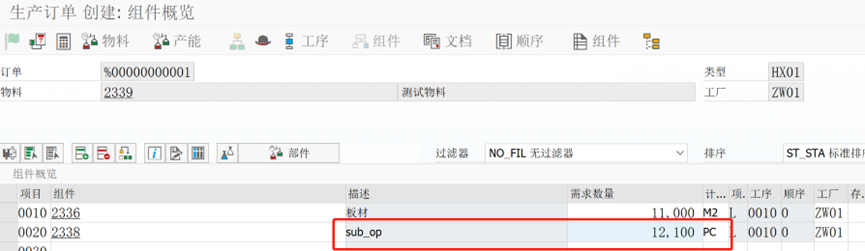

下达产品订单产品数量10000,那么组件需要11000

== PS:因为勾选了净值标识,所以产品的报废不会造成此材料的报废。所以即使产品的装配报废率也维护了,这里是不考虑报废的产品余量对材料的需求。==

如下图,不勾选净值的,则正常根据BOM计算的需求为11000,报废率10%,则总需求量 = 11000+1100(装配废品需求) = 12100

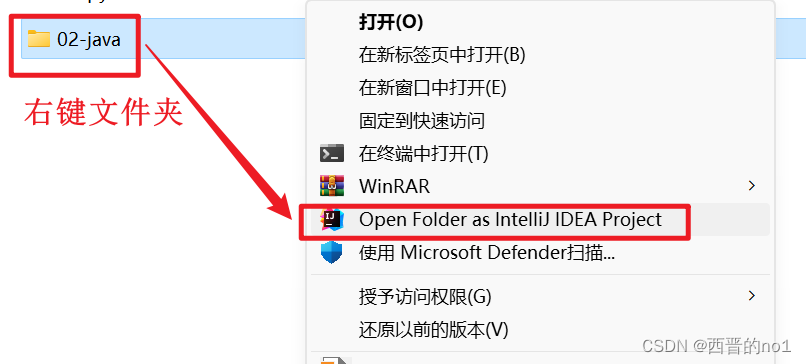

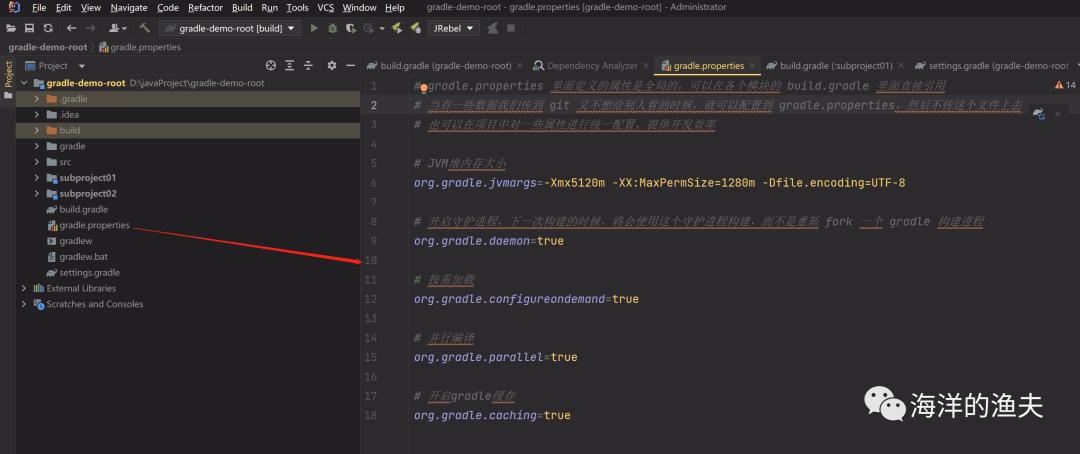

4.4、工序报废-工废(Operation Scrap)

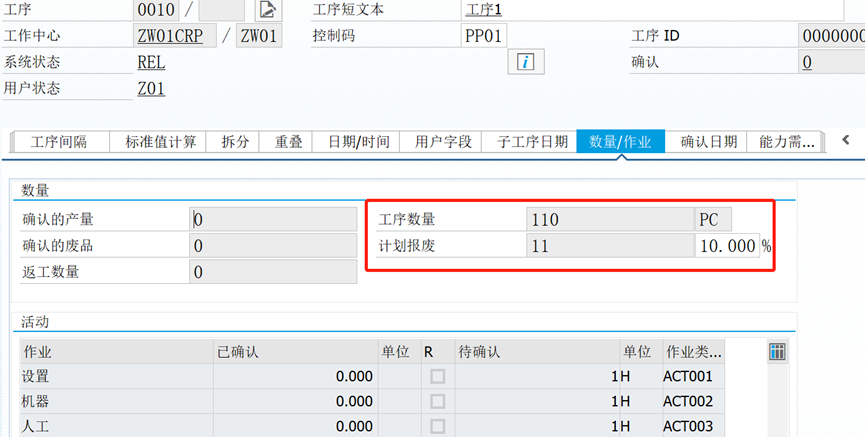

针对工序进行维护,如下图所示,对10工序维护报废率为10%

订单下达数量100,考虑到产品装配报废率10%,订单总量为110,根据工艺路线系统计算工序0010数量为110,报废工序数量11个

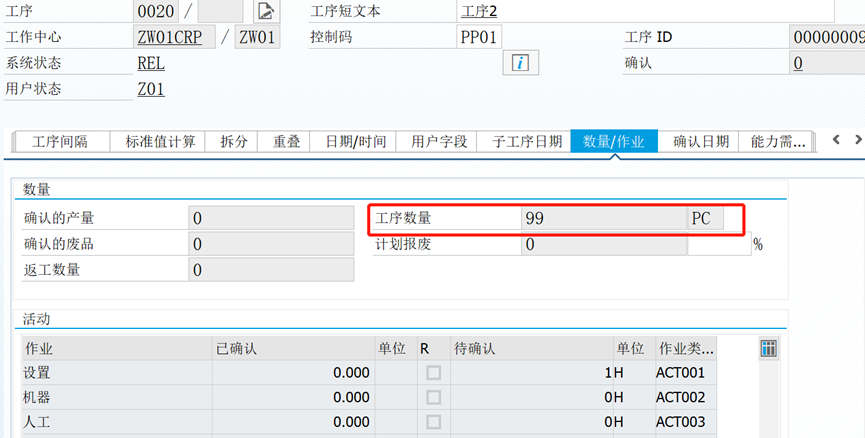

下道工序数量从110因为0010工序有10个报废无法流转到下道0020工序。所以0020工序的数量变为99

![Just KNIME it [S2C13] 机器学习的可解释性](https://img-blog.csdnimg.cn/img_convert/c3b622d9f56fe851b866618972564bba.png)