一、PACK为什么需要CAE分析?

PACK是新能源汽车最重要的组成部分,可称之为心脏,电池系统需要满足汽车运营条件下的苛刻力学环境的要求。按照传统研发方式,设计-样包-测试-优化-样包-测试,反复循环,这种传统做法,周期长,成本高。另一个重要问题,即使出现了结构失效,由于影响因素比较多,并不能非常准确的得到结论。

CAE,Computer Aided Engineering,计算机辅助工程,利用计算机对工程中的多个过程进行仿真优化。将产品研发过程升级为:结构设计——CAE仿真验证——设计优化——CAE再验证——3D模型样机。大大缩短了研发周期,且降低了打样费用,已广泛应用于汽车领域的方方面面。

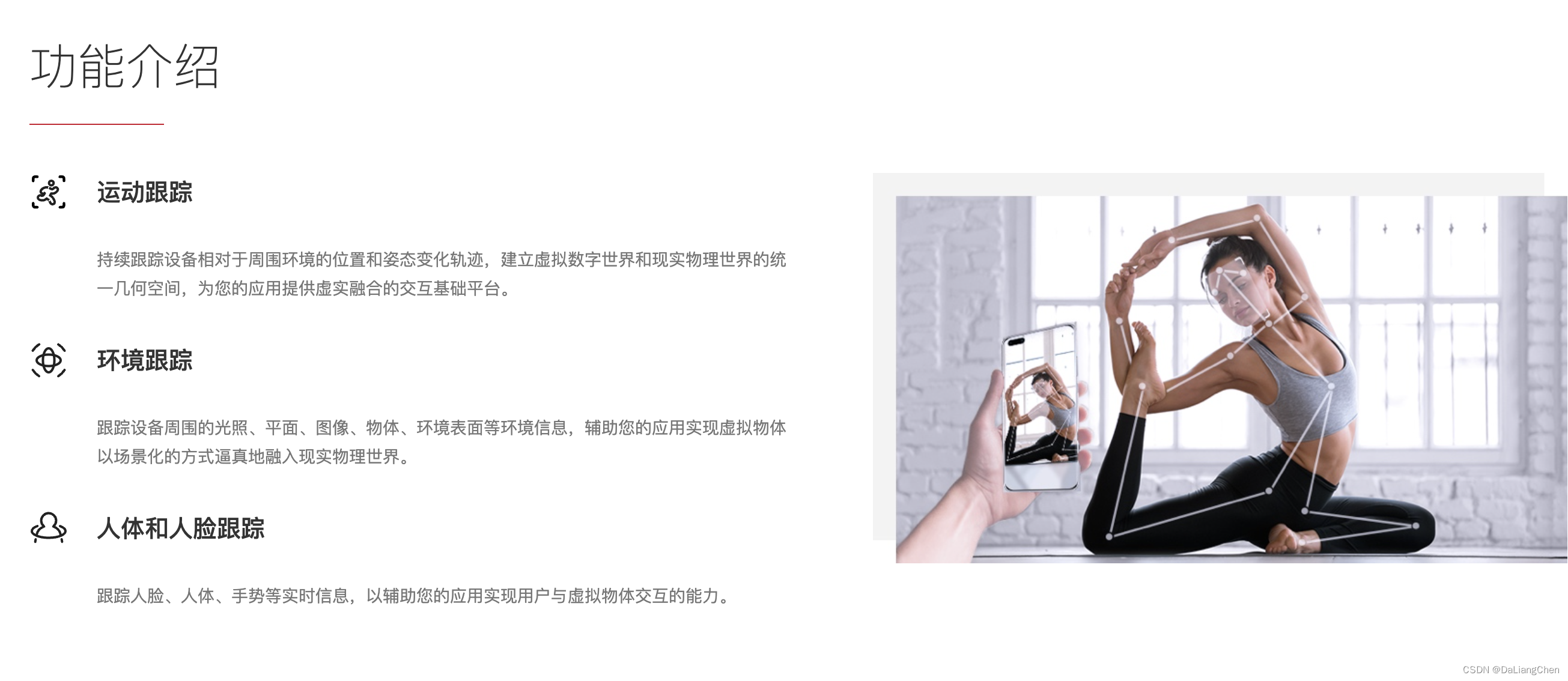

二、PACKCAE结构分析有哪些?

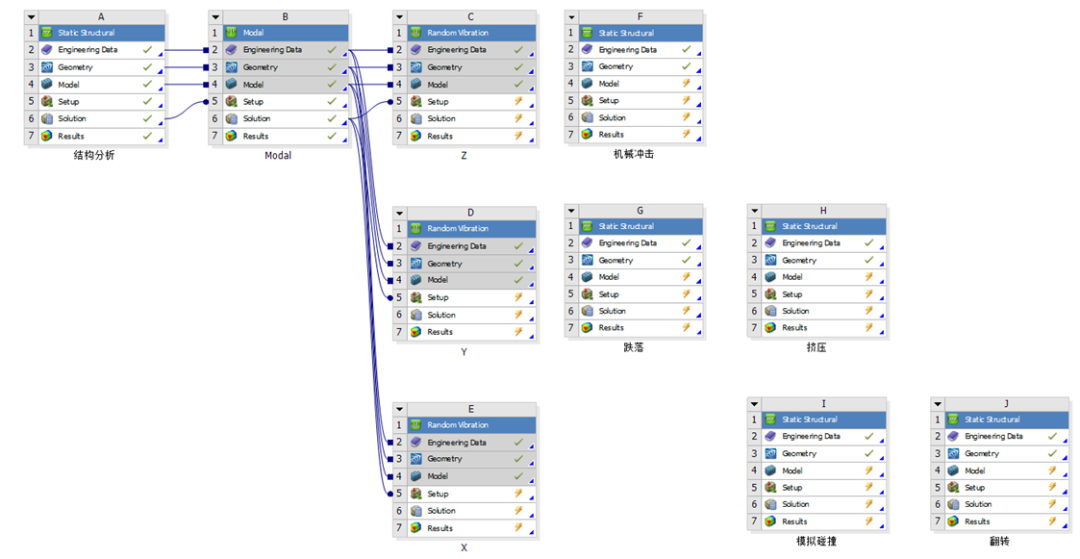

电池PACK结构设计需要的CAE分析包括:结构强度、模态、随机振动、机械冲击、翻转、跌落、模拟碰撞等,涵盖GB/T 31467.3-2015 电动汽车用锂离子动力蓄电池包和系统 第3部分安全性要求与测试方法所有内容,是最重要的结构验证手段。

结构分析图谱

三、基于Workbench的0.7吨pack系统结构分析实例

(一)系统介绍

1、系统信息介绍

-

额定电压316.8V(242V-360.8V)

-

容量360Ah,

-

单体电芯参数:额定3.6V 重量:47g 容量:2.4Ah 内阻范围:19-23.5mΩ;

-

系统重量:300Kg

-

使用环境温度:充电,0~45℃;放电,-20~55℃ (计算时选择22℃)

2、系统结构介绍

图一为pack系统壳体框架结构三视图,图二、图三为壳体框架立体图

图1 系统结构图

图2俯视图

图3仰视图

(二)结构分析

1、振动分析

(1)计算目的:计算蓄电池pack系统的框架结构是否链接可靠、结构完好、产生裂缝、断裂等现象。

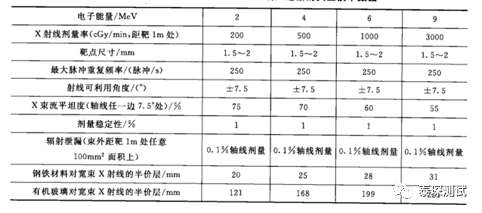

(2)计算条件

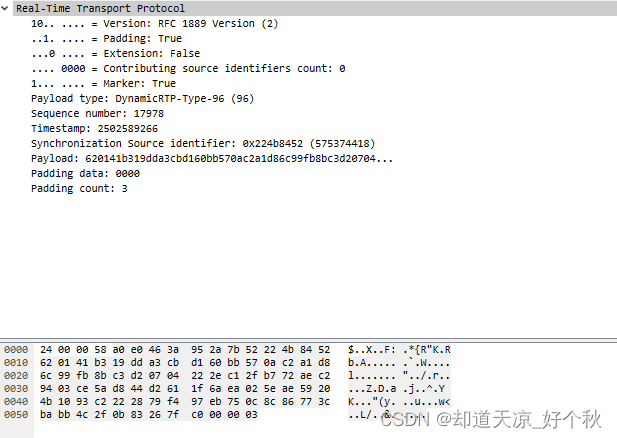

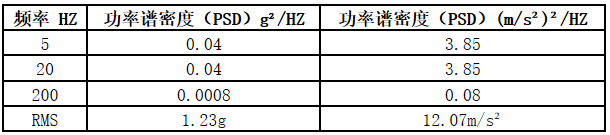

① Z轴PSD值(重力方向)

表1

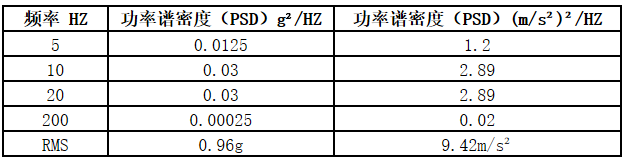

② y轴PSD值(行驶方向)

表2

③ x轴PSD值(垂直于行驶方向)

表3

(3)结果分析

① 重力方向危险点结果评估

图4 危险点的位置

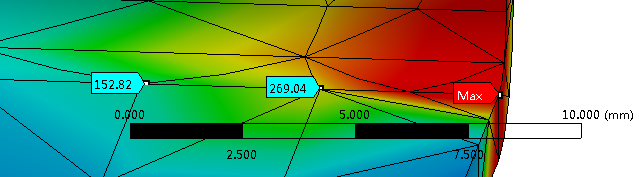

图5 评估最大应力值选择点

最大应力值为为580.41Mpa ,最大应力点位于结构两个面交界处边线上存在一定的误差不具备参考价值,只是局部产生应力奇点,不会对整体结构造成破坏。

将应力点向结构内部方向移动一个单元应力值降到269.04 Mpa,最大应力点到选择的应力值点距离8mm移动两个单元应力值降到152.82 Mpa,对应屈服安全系数为2.270;疲劳安全系数为2.731 ,满足设计要求。

附件1:危险点安全系数

② 行驶方向

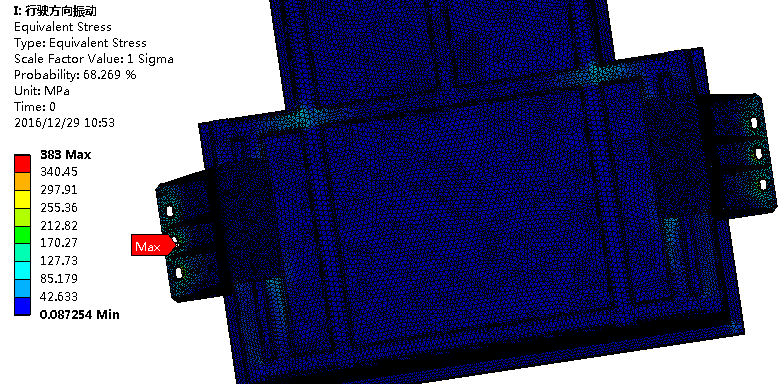

图6 危险点的位置

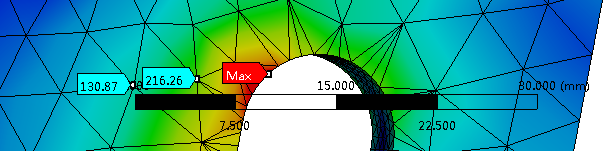

图7 评估最大应力值选择点

最大应力值为为383Mpa ,最大应力点位于结构两个面交界处边线上存在一定的误差不具备参考价值,只是局部产生应力奇点,不会对整体结构造成破坏。

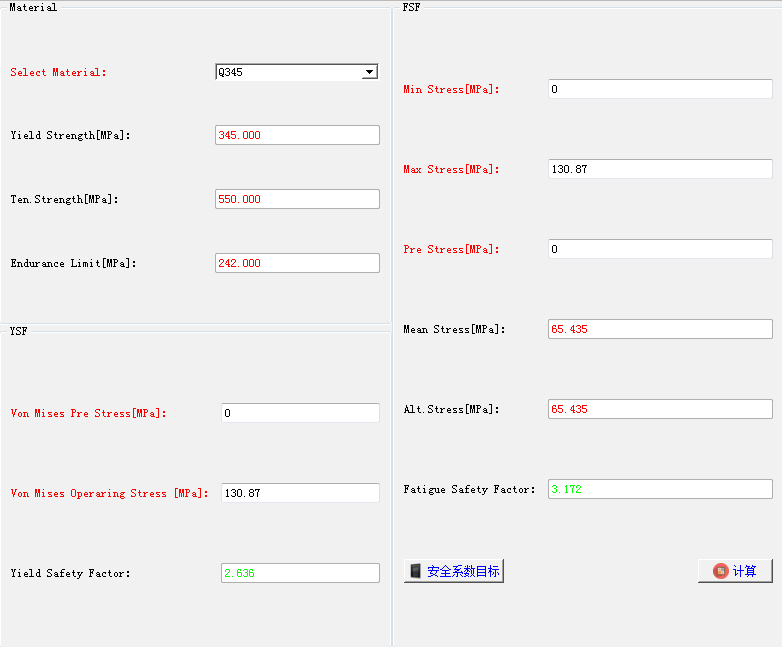

将应力点向结构内部方向移动一个单元应力值降到216.26 Mpa,最大应力点到选择的应力值点距离8mm移动两个单元应力值降到130.87 Mpa,对应屈服安全系数为2.636;疲劳安全系数为3.172 ,满足设计要求。

附件2:危险点安全系数

点击阅读完整全文

汽车专场 | 新能源汽车动力电池PACK CAE分析实例解读