开发了一种基于LabVIEW软件的回转支承间隙检测系统,通过高精度传感器和数据采集卡,自动化、高效地测量回转支承的轴向间隙和径向间隙,提高了检测精度和生产质量。以下是对系统的详细描述与应用案例分析,希望能为有类似需求的开发者提供参考。

项目背景

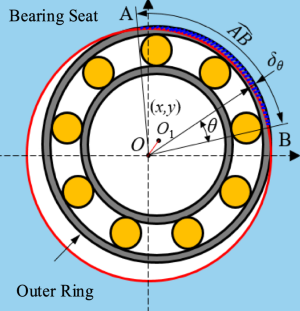

回转支承广泛应用于工程机械、风力涡轮机等多个领域,其性能对设备整体运行至关重要。间隙过大会导致噪声、振动和过早损坏,而传统的手工测量方法效率低且精度不足。因此,自动化检测系统的开发对于提升回转支承产品的质量具有极大意义。

系统组成与特点

硬件部分:

-

数据采集卡:阿尔泰科技的USB3200,支持高采样速率(500 KS/s)和高精度采集(12位量化),为系统的精确数据获取提供了保障。

-

位移传感器:米兰特FS系列LVDT位移传感器,具备高分辨率(0.1 μm),可准确测量微小的轴向和径向间隙。

-

噪声传感器:爱华AWA14423声音传感器,用于监测回转支承间隙超标时可能引发的异常噪声。

软件部分:

-

LabVIEW程序设计:LabVIEW强大的图形化编程功能极大简化了复杂数据的采集、处理和显示过程,同时提供了友好的用户界面和丰富的实时数据可视化手段。

-

数据处理与存储:系统能够实时分析并显示轴向、径向间隙及噪声的变化趋势,且支持自动生成Excel报表,为后续的数据分析提供了便利。

工作原理

系统通过传感器收集间隙和噪声数据,传递至数据采集卡进行处理,并实时反馈至用户界面。采用三点法测量轴向间隙,通过多个传感器的平均值来计算间隙,保证了数据的精度。同时,通过声音传感器监测钢球在堵塞孔处的噪声情况,自动判断是否存在异常间隙。

系统优势

-

自动化与高精度:自动化设备和高精度传感器的结合,显著提升了检测效率和精度,减少了人为误差。

-

人机交互友好:LabVIEW的用户界面设计使操作简便,数据显示直观,适合工厂环境中的应用。

-

数据分析与存储:强大的数据分析功能可以实时处理并存储大量数据,便于生产质量追溯和分析。

实际应用价值

该系统适用于各种回转支承的自动化检测,特别是在对精度要求较高的场合,如工程机械和风力发电设备等。通过LabVIEW的自动化设计,用户能够方便地实时监控生产过程中的关键参数,确保产品的质量稳定性。

总结与建议

通过LabVIEW结合高精度硬件传感器,本系统实现了回转支承间隙的自动化检测,显著提高了检测精度与生产效率。对于有类似需求的开发者或企业,本系统提供了良好的参考与借鉴。