痛点剖析

当前,制造业面临系统分散导致的数据孤岛问题,严重阻碍了有效监管与统计分析;同时,设备多样化且兼容性不足,增加了管理难度;台账记录方式混乱,工单审批流程繁琐且效率低下;更关键的是,缺乏智能预警系统,依赖人工监测,不仅成本高且响应滞后,成为制约智能制造发展的主要痛点。

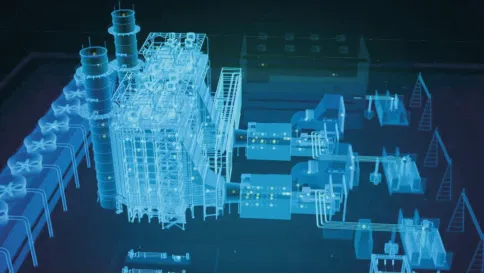

解决方案-数字孪生平台

数字孪生平台作为推动企业向智能化、数字化转型的关键工具,其核心在于以数据为核心驱动力,全面加速企业的智慧化进程。

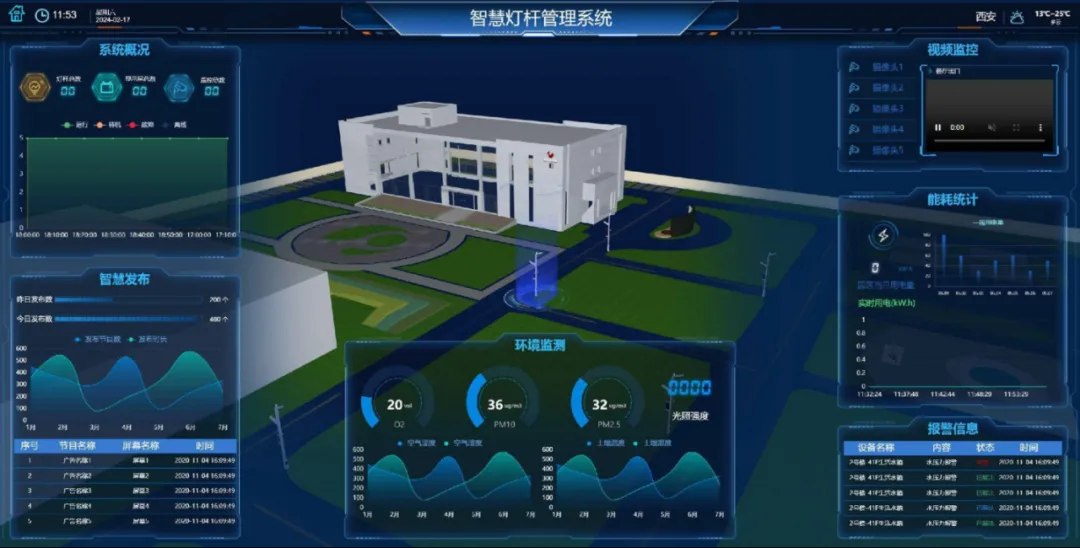

平台通过构建高度仿真的数字模型,将物理世界中的生产流程、设备状态、环境参数等实时映射到虚拟的数字世界中,从而实现对生产过程的精准监控、预测与优化,提升企业的信息管理和服务能力。

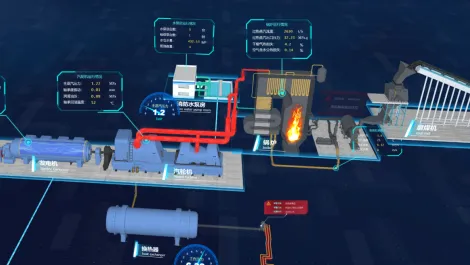

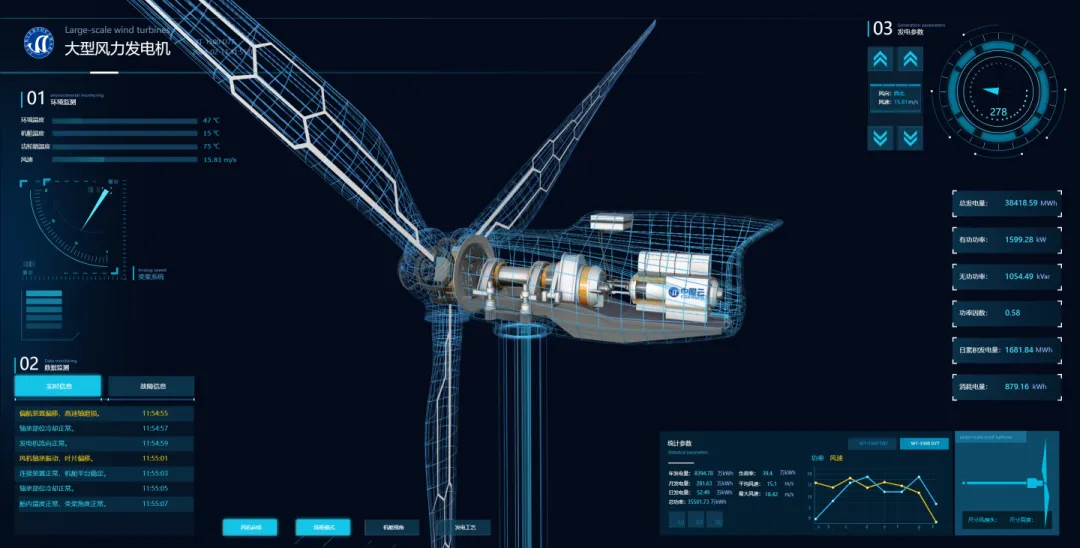

1、制造设备生产流程数字孪生

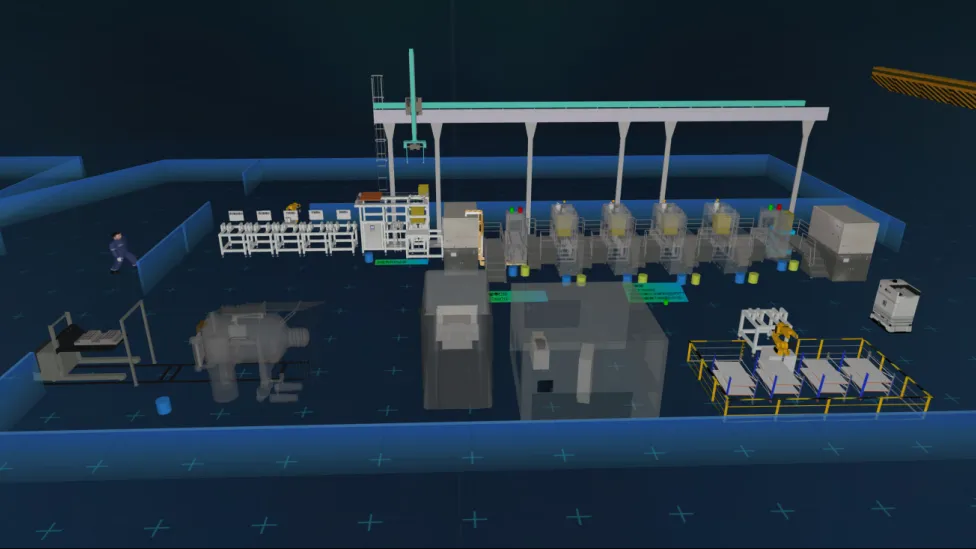

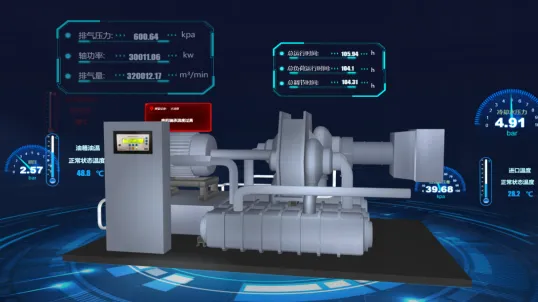

数字孪生平台利用高精度的3D建模和虚拟仿真技术,将设备生产的每一个细节,包括设备外观、内部结构、运行状态以及工艺参数等,都进行精准还原。

这使得管理人员能够在虚拟环境中,身临其境地观察到生产线的实时运行情况。无论是设备的运行状态、温度、压力、流量等关键参数,还是生产过程中的瓶颈和潜在问题,都能通过数字孪生模型一目了然。

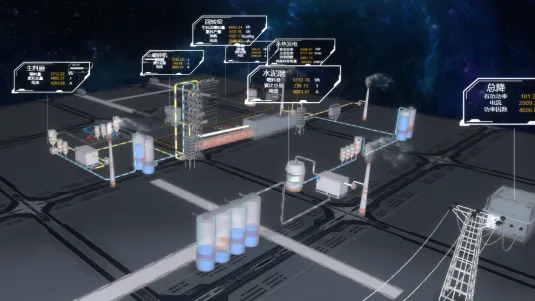

2、制造设备同步联动与仿真

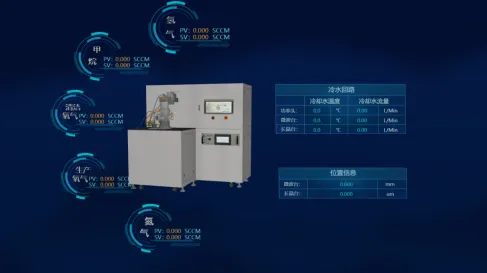

数字孪生平台可构建生产设备数字模拟空间,实时展示设备状态、效率能耗、环境参数等。同时提供了从宏观到微观的全方位视角监控能力。

用户可以通过平台界面点击任一设备的作业位置,视角自动下钻至对应的作业流程视角。在这一视角下,生产工序的实时动态以动画模拟、颜色编码等方式直观展示生产进度、工序状态等信息。

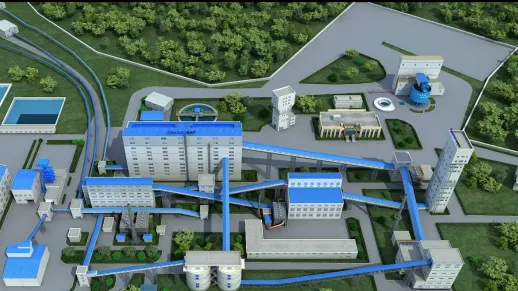

3、制造设备数据集成与分析

数字孪生平台可集成工业物联、倾斜摄影及点云等多样数据源,实现高效采集与实时接入,支持海量数据的流畅加载与多维数字场景的生动展现。

平台运用CNN、RNN等前沿深度学习算法,对生产数据进行深度挖掘与分析,实时监测设备异常,精准预测维护需求与产能趋势。

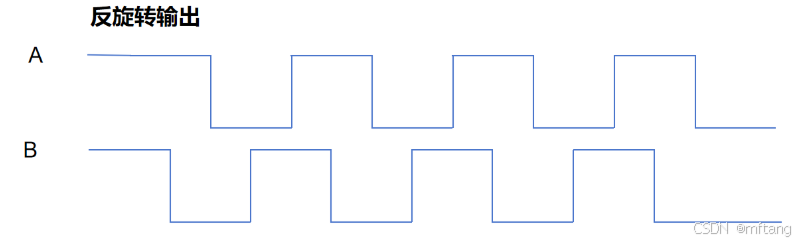

4、制造设备数据采集与处置

数字孪生平台平台依托实时数据采集与电流监测技术,内置先进的智能诊断算法,精确捕捉异常信号,即时触发精准报警机制,能够全面覆盖设备在复杂多变工况下的运行状态,实现多维度、立体化的监测。可基于数据分析预测设备维护需求,提前规划维护任务,实现从被动应对到主动预防的维护模式转变。

同时平台具备自我学习和优化能力。每次故障处理完成后,平台都会收集反馈数据,对故障预测模型、关联性分析算法和处置预案进行持续优化和改进。

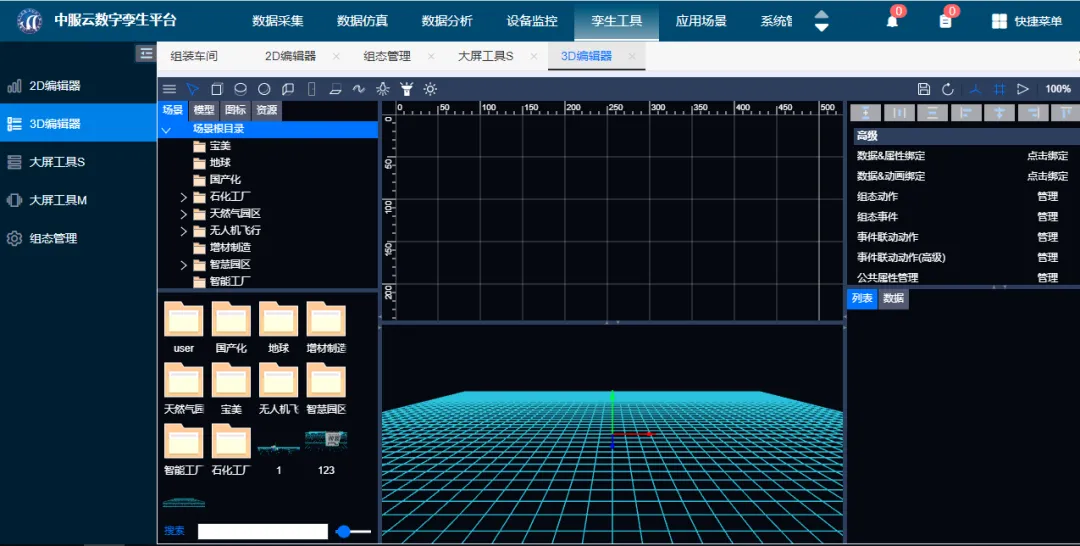

5、以“拖拽式”2/3D组态编辑简化部署流程

数字孪生平台内置上百种工业生产设备模型,支持用户通过简单的拖拽操作,即可在2D或3D环境中快速搭建并调整数字孪生模型。这种直观、高效的工作方式,不仅缩短了项目部署周期,还降低了技术门槛,使得非专业人员也能轻松上手。

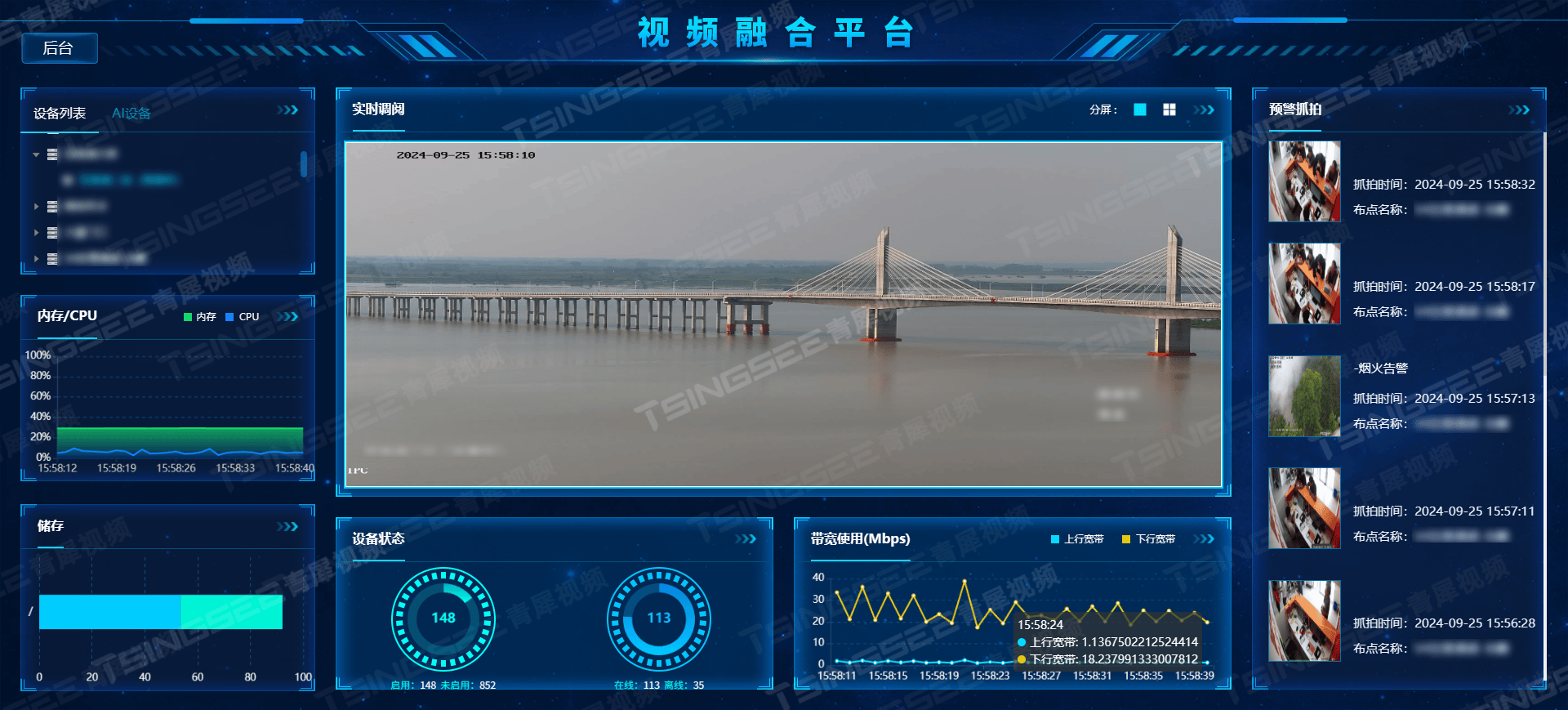

标杆案例-数字孪生平台