输煤皮带是电厂和工业企业物料输送系统的重要组成部分。由于皮带系统通常覆盖面积大、环境复杂,传统的人工巡检方式存在效率低、危险性高等问题。为此,智能巡检机器人被引入输煤皮带系统,旨在实现无人化、智能化的巡检作业,提升系统的安全性和运行效率。

输煤皮带系统及其巡检需求

1.输煤皮带系统简介

输煤皮带系统用于将煤炭从储煤场输送至燃煤锅炉,是电厂和工业企业生产流程的关键环节。该系统通常包括皮带机、驱动装置、拉紧装置、输煤通廊等多个部分。

2.皮带系统的常见故障与巡检挑战

输煤皮带在长时间运行中容易发生皮带跑偏、断裂、皮带接头磨损、滚筒轴承故障等问题。由于输煤通廊环境复杂、作业空间狭小,人工巡检不仅效率低下,还存在安全隐患。

3.智能巡检机器人的引入

为解决输煤皮带系统的巡检难题,智能巡检机器人逐渐被引入。智能巡检机器人通过传感器、视觉系统和AI算法的结合,实现对皮带系统的实时监测和故障检测,确保输煤系统的稳定运行。

智能巡检机器人的核心技术

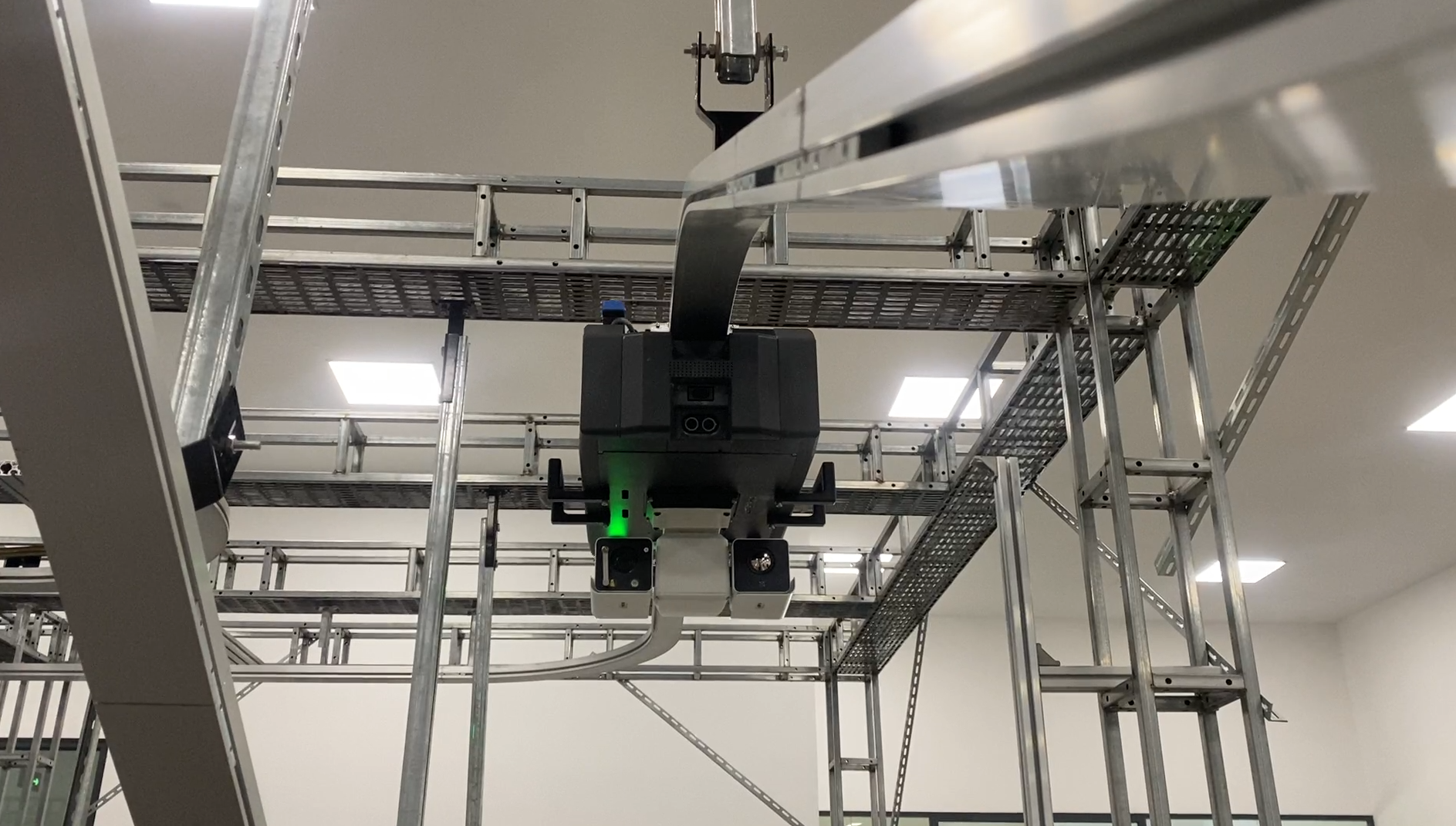

1.机器人结构设计

智能巡检机器人通常采用模块化设计,能够适应复杂的输煤通廊环境。其结构设计需要考虑到机器人在狭窄空间中的灵活性、稳定性以及对恶劣环境的耐受性。

1)轨道移动

轨道式设计,用于在输煤通廊内自主移动。设计时考虑地形适应性、越障能力以及驱动系统的可靠性。

2 )传感器模块

传感器是巡检机器人的关键部件,用于获取输煤皮带系统的运行数据。常用传感器包括激光雷达、红外线、超声波、温湿度传感器等。

3)视觉系统

智能巡检机器人配备高分辨率摄像头和图像处理模块,用于实时监控皮带表面状态、检测皮带跑偏及损伤情况。

2. AI算法与故障检测

人工智能算法在智能巡检机器人中扮演着核心角色,通过对传感器和视觉系统采集的数据进行分析,识别潜在故障并做出相应的决策。

1) 图像识别与缺陷检测

基于深度学习的图像识别算法能够高效分析皮带表面图像,自动识别出跑偏、磨损、断裂等缺陷。

2) 数据融合与异常检测

智能巡检机器人通过融合多传感器数据,建立设备运行状态的综合模型,实现对异常状态的早期预警。

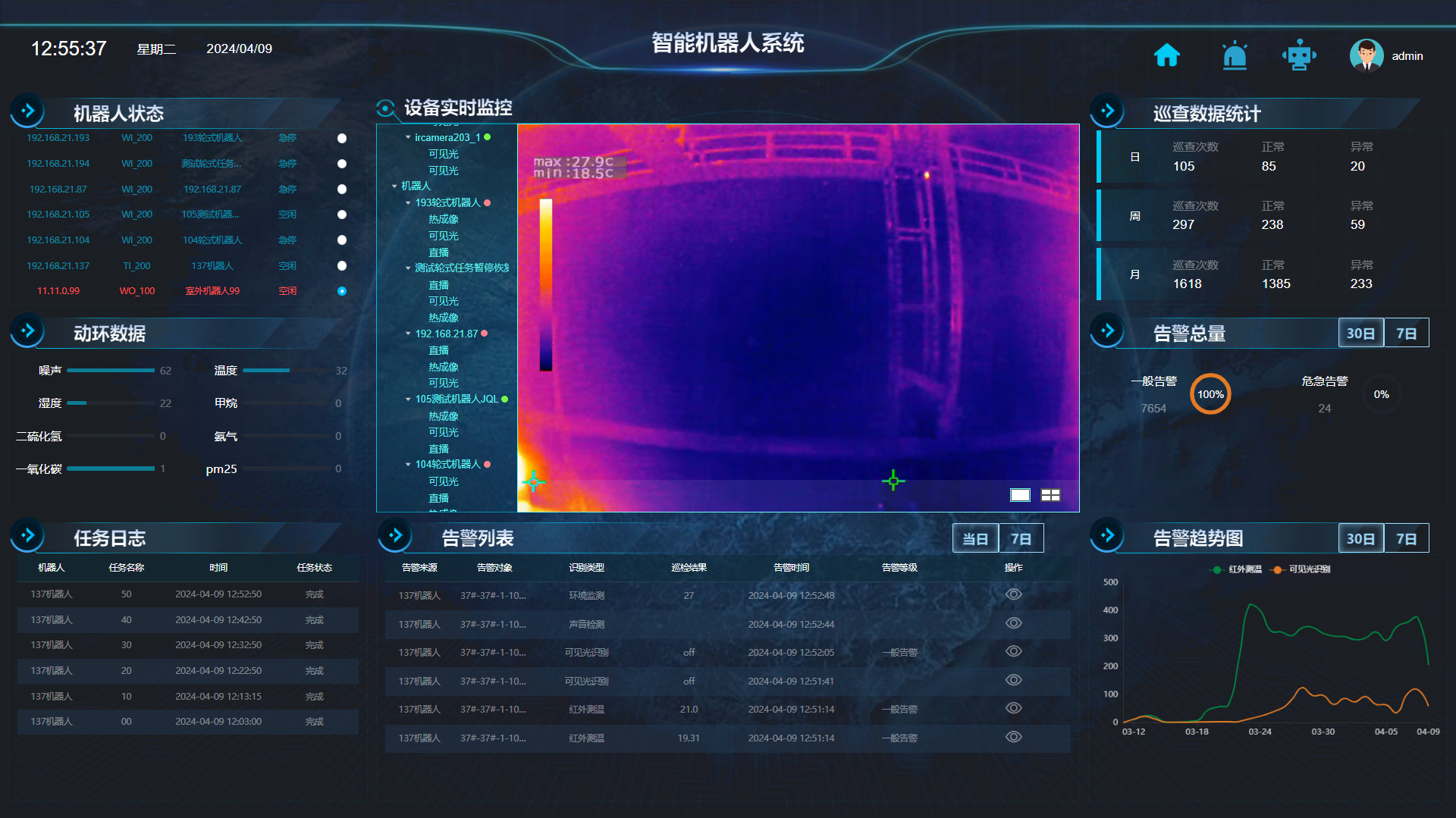

3.通信与数据处理

输煤皮带智能巡检机器人通常具备无线通信能力,能够实时将巡检数据传输至中央控制系统。数据处理模块负责对巡检数据进行存储、分析和展示,以支持后续的维护决策。

1) 无线通信

机器人通过Wi-Fi、5G或专用无线网络与控制中心保持实时连接,确保巡检数据的及时传输。

2) 云端数据处理与分析

巡检数据被上传至云端进行存储与分析,通过大数据技术进一步挖掘设备运行规律,提升故障预测的准确性。

超维输煤皮带智能巡检机器人

1.主要功能

1) 图像识别

巡检机器人配置高清可见光摄像机,对指定巡检点位完成视频图像的数据采集,通过自主开发的高精度图像识别算法,对采集的数据进行智能分析处理,识别图像内容。

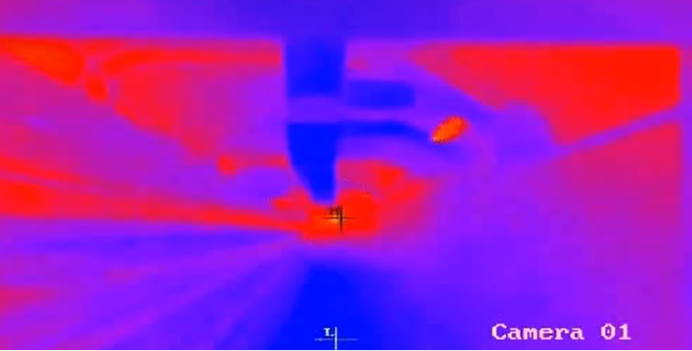

2)红外测温

巡检机器人配置红外热成像仪,对设备重点部位进行拍摄,生成红外图谱数据。红外热成像摄像机支持框测温和点测温,根据设备类型、部位的热像特征,结合设置的温度阈值进行参数对比,实现高温预警,并自动生成任务报表。

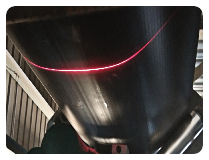

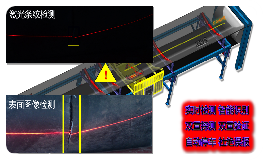

3)纵向撕裂在线监控

激光测量技术使用多种精密参数和算法来判断纵向撕裂的真实性,每一个异常点都要计算其高度、宽度、和其它异常点之间的间隙、截面积、角度(坐标值)、轮廓对比等,以区分皮带表面已有的表皮破损和纵向撕裂产生的裂缝。

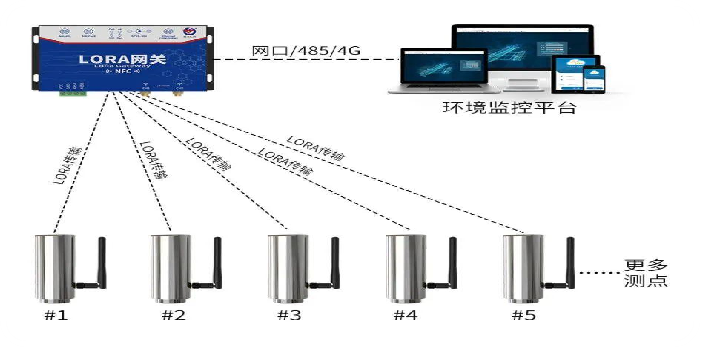

4)温振数据在线监控

温震一体化传感设备主要安装在旋转设备上,可通过螺纹或磁吸方式进行安装固定,无线版可通过lora网关进行组网,完成信息的传输,有线版可通过RS485网线进行信息传输,有效距离达2000米适用于各类场景。

5)环境感知

机器人自身携带的环境监测模块,可监测环境中的有害气体(包含氧气、一氧化碳、硫化氢、甲烷,并可以根据用户需求进行增加)、温度、湿度、烟雾等环境信息。机器人将实时采集的环境信息及时传输到控制中心,为操控人员提供现场环境信息,当监测到有害气体超标时,系统将进行报警,以提示运维人员及时处理。

输煤皮带智能巡检机器人解决方案为电厂和工业企业提供了一种高效、安全的巡检方式,极大地提高了设备运行的稳定性和安全性。随着技术的不断发展,智能巡检机器人将在输煤系统中发挥更加重要的作用,助力企业实现智能化、无人化的生产目标。