摘要:为适应无人化与高效化制浆造纸生产体系,造纸企业趋于以嵌入式技术优化造纸过 程中的纸浆液位控制系统,以单片机与传感器相互耦合实现纸浆液位控制。本文基于单片机 设计了造纸纸浆液位控制系统,其结构由控制模块、信息采集模块、物联网模块、执行模块构 成,且融合了单片机程序,渗透了物联网技术。结果发现,此系统基于人机交互不仅可直观呈 现纸浆液位信息于可视化页面,还可通过手机端远程控制纸浆液位高度;此系统可确保纸浆 液位控制高精度、稳定性、可靠性及自动化程度,且数据测量准确,运行效果良好,值得推广 应用。

关键词:单片机;传感器;物联网技术;纸浆;液位控制

0引言

造纸纸浆液位控制系统即针对液位高度加以控 制,或者针对存储液位进行测量控制,促使液位始终 保持于给定范围之内。液位控制系统是基于自动控 制机理与硬件电路等技术高度耦合生成的产物,在 科技发展推动下,各式各样先进液位测量仪器得以 普遍应用,尤其是单片机,其依赖于自身可靠性、可 操作性、成本低等优势促使相关技术高速更新发展,

从而广泛应用于制浆造纸过程中的纸浆液位 控制。

纸浆液位控制就制浆造纸过程而言非常重要, 若是控制不到位则会影响生产。而纸浆液位处于 规定位置,且流入量与流出量相同时,控制系统处 于均衡状态,液位保持恒定,但是流入量与流出量, 或者液位规定位置一旦变化则需明确控制流量。 而单片机能够实时测量纸浆液位变化动态,以控制 器自调整实现纸浆恒定液位自动控制。据此,本文基于单片机进行了造纸纸浆液位控制系统结构 设计。

1造纸纸浆液位控制系统原理

1.1液位测量原理

1.1.1流体静力学

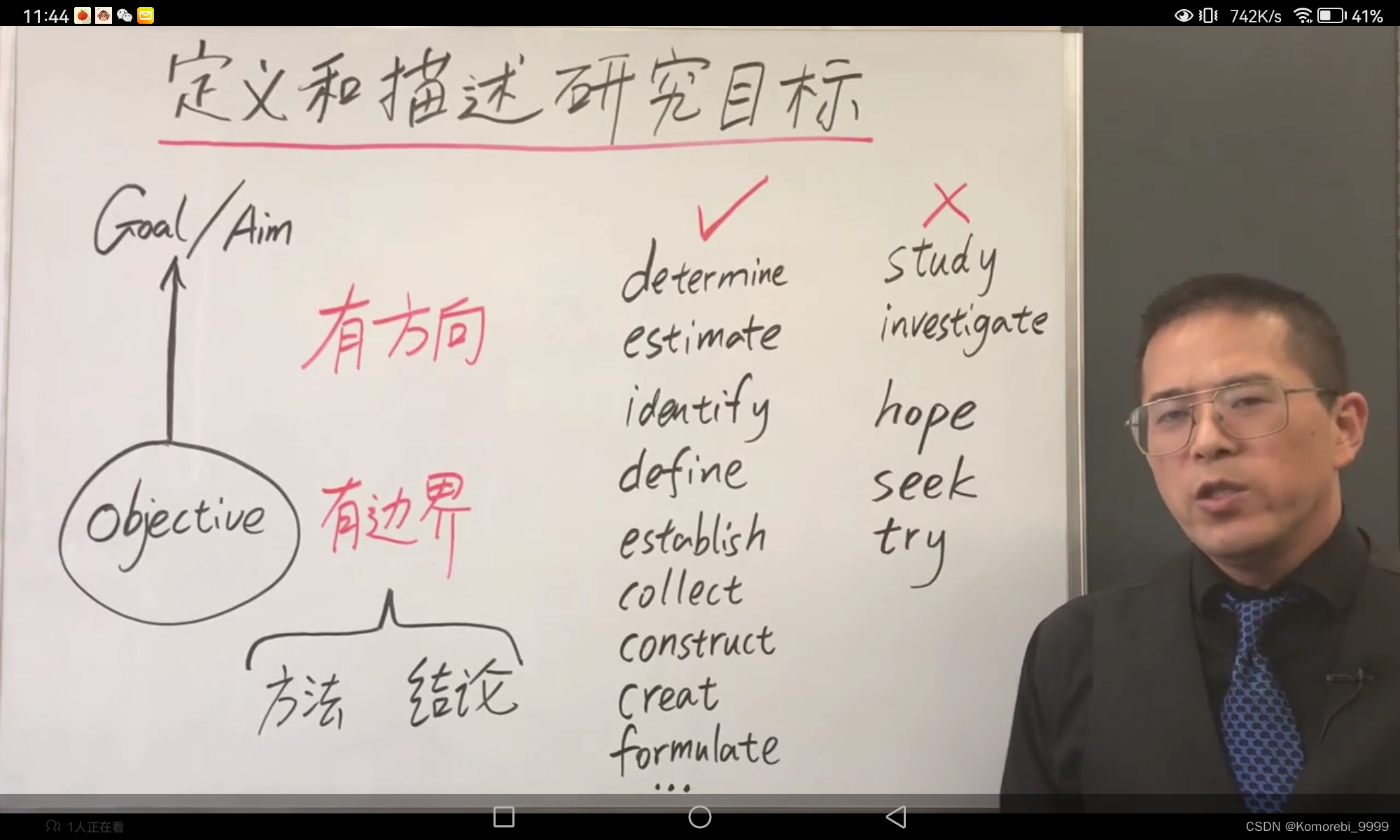

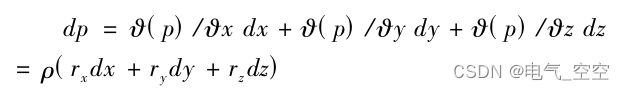

流体静力学侧重于研究静止 流体压力、密度、温度分布状态以及作用力。三维空 间内流体静力学原理的平衡微分方程具体即,

全微分形式具体即,

1.1.2静止流体

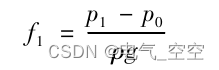

压强分布以压力硅测量装置进 行压强信息测量,所以需进行公式转换,就压强信 息计算获取纸浆液位,以生成纸浆液位信息。如果 存在静止容器,则内部添加f深的液位。基于测量 获得容器内部f0深的平面压强p 0 ,液体密度于各 点始终为ρ,那么容器内任何Δf高度的纸浆液位 压强即,

![]()

只需最初测量高度为Δf=0时所得压强p0,便 可基于密度与容器底部压强计算获得容器底部至液 面的具体距离,也就是液位f1计算即

以此便生成了液位测量理论基础。在系统设计 时,通过添加定量纸浆,并测量此时容器底部液压强 度p0,则可通过实际应用时所测量压强p 1 ,计算得 到液位高度Δf。

1.2液位控制原理

基于单片机的造纸纸浆液位控制系统主要以 单片机为主从机控制芯片,24位高精度A/D转换 芯片处理传感器所传输电压信号的变化,转换为数 字信号,以软件换算数字信号为液位值呈现于可视 化页面。造纸纸浆液位控制装置具体如图1 所示。

2造纸纸浆液位控制系统结构设计

2.1控制模块

造纸纸浆液位控制系统控制模块主要以51单 片机为控制核心,其属于高性能低成本单片机。51 单片机引脚、指令系统与31单片机兼容,内部拥有 2K字节闪速程序存储器,为单片机最小系统,以其 设计生成的控制系统不仅电路简单、可靠性高、稳定 性好,且体积小、成本低,同时运算能力可完全满足 制浆造纸生产的数据处理要求[7 ] 。 造纸纸浆液位控制系统以单片机最小系统便可 满足需求,其可运行最简化模式,电路构成简单,易于操作,整个单片机资源均可充分利用,还可外接多 种设备。单片机最小系统拥有晶振电路与复位电路 两个重要组成部分,其中晶振电路由晶振与电容构 成,是驱动单片机运行的载体[8 ] 。晶振振动一次所 需时间即时钟周期,单片机便是按照时钟周期运行 的,造纸用恒定液位控制系统所用单片机间隔12个 时钟周期实现一次操作,晶振频率为12MHz,操作时 间为1us,运行速度与造纸纸浆液位控制系统设计需 求高度契合。复位电路由电阻与电容组成,负责中 断单片机运行,以初始化单片机,从而保障单片机稳 定运转。

2.2信息采集模块

非接触式传感器则通过雷达、超声波、激光测距 原理测试液位,主要采用新型技术,电气化与自动化 程度高,更加适合与单片机搭配在造纸纸浆液位控 制系统设计中的使用需求。非接触式传感器主要基 于反射原理制造,就反射物不同,优缺点也不同,就 制浆造纸过程中纸浆液位控制需求选用雷达式液位 传感器。

雷达式液位传感器不受外界环境变化与浓度密 度变化影响,多数情况下皆可正常运行,且基于雷达 波特征可远距离测量,范围可达数十米,无需介质, 即使真空环境下依旧能够传播,因此测量误差可忽 略不计。造纸纸浆液位控制系统所用雷达式传感器 为一体化封装设计,没有任何零件裸露在外,所以耐 高温且耐腐蚀,可靠性与稳定性较高,还可自主修正 误差,自动过滤反射杂波[9 ] 。雷达式传感器在制浆 造纸过程中的纸浆液位控制的应用方式为以雷达波 反射为载体,利用自带计时器计算雷达波由发射到 接触纸浆液位之后反射回传感器所需时间,以计算 获得纸浆液位。

2.3物联网模块

造纸纸浆液位控制系统中物联网模块所用可编 程芯片以其强有力的数据实时交互功能深受青睐, 其可通过与单片机搭配使用顺利实现物联网功能。 可编程芯片应用于物联网模块时,可选择直接连接 至无线网模式,以经过Internet与可视化网页实现数 据实时交互,还可选择发射网络热点模式,远程操控 终端接入网络热点,以与既定范围之内数据实时交 互,还可选择无线网模式与网络热点模式交替,不仅 可通过无线网络与手机终端实现数据交互,而且可 基于网络热点与手机终端实现信息交互,灵活性与 可靠性均表现优异。由于造纸纸浆液位控制系统处 于无线网络环境运转,所以选用无线网络推进可编

程芯片与手机终端的数据信息实时交互。

物联网模块除硬件设计还需软件支持,系统人 机交互页面为可视化网页,可呈现纸浆液位信息,便 于监测人员全过程监控 。纸浆液位数据通过 传感器测量采集所得之后,可编程芯片通过MQTT 协议将纸浆液位数据传输至数据中转站,而硬件设 备与软件设备便是基于数据中转站实现连接。数 据中转站再将数据传送于可存储海量数据的时序 数据库内,随后数据库将纸浆液位数据根据既定时 间序列分类存储,并根据采集周期呈现于可视化 网页。

2.4执行模块

造纸纸浆液位控制系统执行模块以继电器为控 制开关,通过电动阀门控制实现纸浆液位高度控制。 继电器以电磁原理实现开关控制,由内部电路吸合 与中断实现外部电路吸合与中断控制,为弱电与强 电间的桥梁,普遍用于弱电控制强电。由于造纸纸 浆液位控制系统需单片机弱电控制电动阀门强电, 所以以继电器为控制开关。

继电器由三极管衔接电动阀门,再与单片机引 脚相衔接,两个继电器分别负责控制出口与进口的 电动阀门。正常情况时连接继电器的单片机引脚处 于低电平状态下 。纸浆液位超出设定值时,与出 口电动阀门相连接的单片机引脚转变成高电平状 态,继电器吸合,此时电动阀门开启,纸浆液位控制 系统开始排液,而纸浆液位恢复到设定值时,与出口 电动阀门相连接的单片机引脚转变成低电平状态, 继电器中断,此时电动阀门关闭。纸浆液位低于设 置值时,与进口电动阀门相连接的单片机引脚转 变成高电平状态,继电器吸合,此时电动阀门开 启,纸浆液位控制系统开始进液,而纸浆液位恢复 到设定值时,与进口电动阀门相连接的单片机引 脚转变为低电平状态,继电器中断,此时电动阀门 关闭。

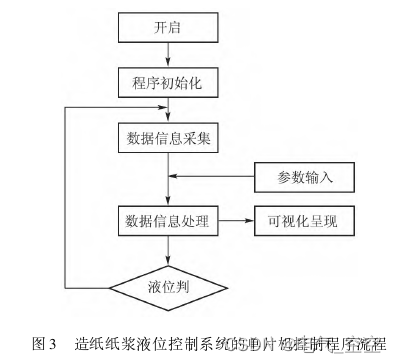

2.5程序模块

造纸纸浆液位控制系统的单片机控制程序模块 主要基于主程序、A/D中断程序、晶闸管出发脉冲发 生时序逻辑程序所构成。其中,主程序负责实现初 始化,以及系统模块任务调用等等;A/D中断程序负 责采集速度给定与反馈信号,优选控制参数,运行 PID算法,计算出发位移相角值;晶闸管触发脉冲发 生时序逻辑程序负责通过所获触发移相角值与同步 信号生成触发脉冲[13-14 ] 。造纸纸浆液位控制系统 的单片机控制程序流程[15 ] 具体如图3所示。

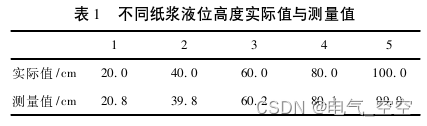

3造纸纸浆液位控制系统测试

以五组不同液位高度测试基于单片机的造纸纸 浆液位控制系统测量精度,在测量液面底部位置放 置雷达传感器,测量仪器经过处理之后的数据会呈 现于可视化页面,从而详细记录不同纸浆液位高度 测量结果,测量五个典型液位高度相应最终测量数 据具体如表1所示。

由表1可知,以雷达式传感器与51单片机进行 造纸纸浆液位高度测量控制具有可行性,测量精度 也非常高,完全契合制浆造纸生产要求,表明雷达式 传感器与单片机的在线实时纸浆液位测量数据精准 且可靠。简言之,基于单片机的造纸纸浆液位控制 系统的控制精度、稳定性、可靠性及自动化、智能化 程度较高,且数据测量精确,运行效果良好。

4结论

总而言之,液位控制系统在制浆造纸生产领域 应用的作用体现于有效控制液位在要求范围内,这是确保制浆造纸生产有序且顺利进行的基础条件。以 往液位控制系统主要采用电路控制,精度与自动化 程度相对较低,而基于单片机的造纸纸浆液位控制 系统以51单片机为核心芯片,以传感器与物联网等 先进技术为辅助,不仅可基于人机交互直观呈现纸 浆液位信息于可视化页面,以自动化远程监控纸浆 液位,还可简化系统结构与控制电路,同时可高效保 障纸浆液位数据测量高精度、稳定性、可靠性及自动 化、智能化程度。

![[职场] 英语面试自我介绍 #微信#笔记#媒体](https://img-blog.csdnimg.cn/img_convert/94d93df1d2f6f638cea4a40fc6f032d0.jpeg)

![[word] word表格两列互换 #学习方法#其他](https://img-home.csdnimg.cn/images/20230724024159.png?origin_url=https%3A%2F%2Foffice.tqzw.net.cn%2Fd%2Ffile%2Ftitlepic%2Fofficepic%2F18%2F6ile%2FAiAlepic%2Fo69icepic%2F319222.gif&pos_id=1p3TdEy1)