目录

- 说明

- 一、点亮LED

- 1.1、原理图

- 1.2、硬件准备

- 1.3、烧写

- 二、开环控制

- 2.1、硬件准备

- 2.2、硬件连接

- 2.3、打开工程

- 2.4、修改参数

- 2.5、编译下载,观察运行

- 三、角度读取

- 3.1、硬件准备

- 3.2、硬件连接

- 3.3、接线说明

- 3.4、打开工程

- 3.5、修改代码

- 3.6、编译下载,观察运行

- 四、闭环控制

- 4.1、硬件准备

- 4.2、硬件连接

- 4.3、打开工程

- 4.4、修改代码

- 4.5、编译下载,观察运行

- 五、电流采样

- 5.1、硬件准备

- 5.2、硬件连接

- 5.3、打开工程

- 5.4、修改代码

- 5.5、编译下载,观察运行

- 5.6、当前问题

- 六、双电机控制

- 6.1、他山之石

- 6.2、硬件准备

- 6.3、硬件连接

- 6.5、打开工程

- 6.5、修改代码

- 6.6、编译下载,观察运行

- 6.7、本节重点

- 七、力矩反馈

SimpleFOC的教程比较多,做了一个总的链接,欢迎点击阅读:SimpleFOC教程链接汇总

说明

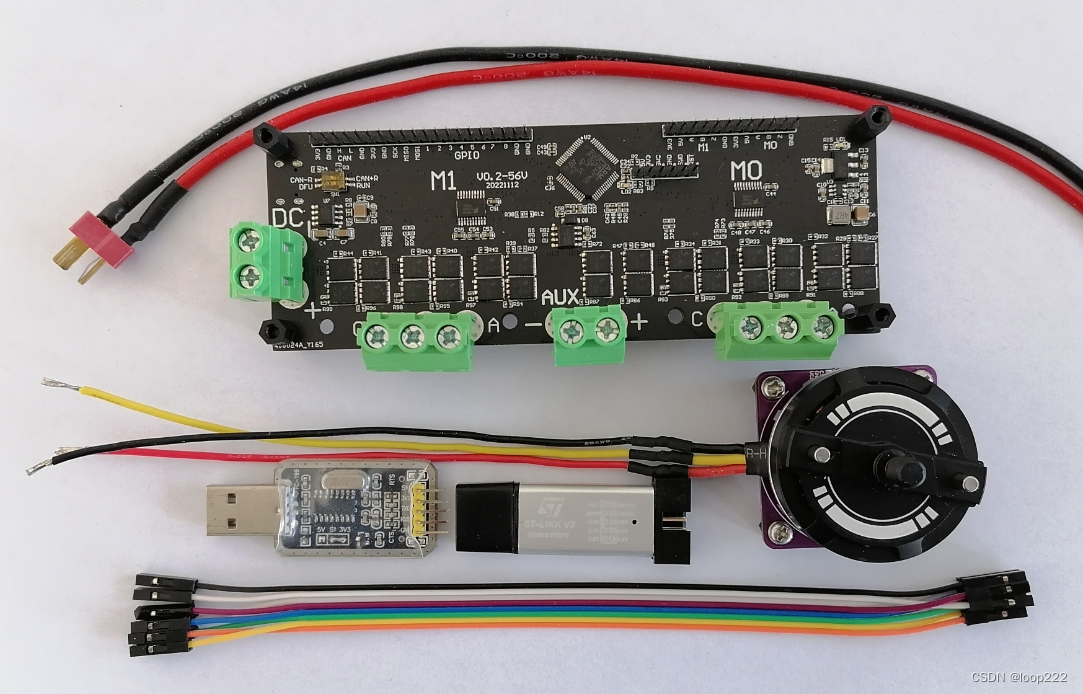

- 前面六节用STM32F103C8T6演示了电机的FOC控制,受制于单片机性能,电机所能达到的最大速度不超过1000RPM。本文采用STM32F405RGT6,单片机性能提高,电机最大转速可以达到3000RPM。

- 前四个代码开放,网盘链接在每一节的开始位置。

- 和前面六章用STM32F103C8T6相比,移植后的代码,应用部分是完全相同的,主要是底层驱动不同。

- 前面文章已经详细讲过的技术难点本文不再重复,如有不懂可看下前面几篇文章。

一、点亮LED

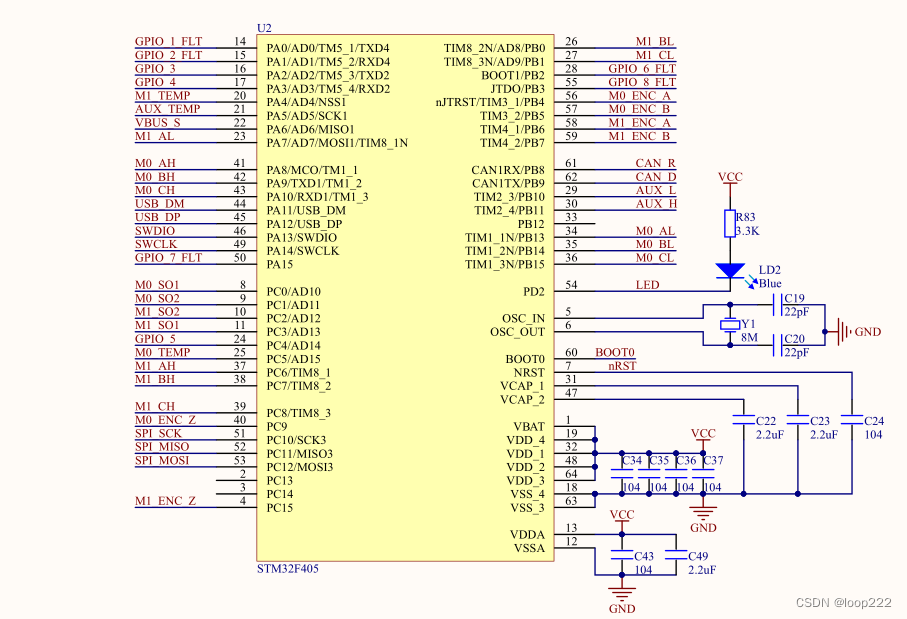

1.1、原理图

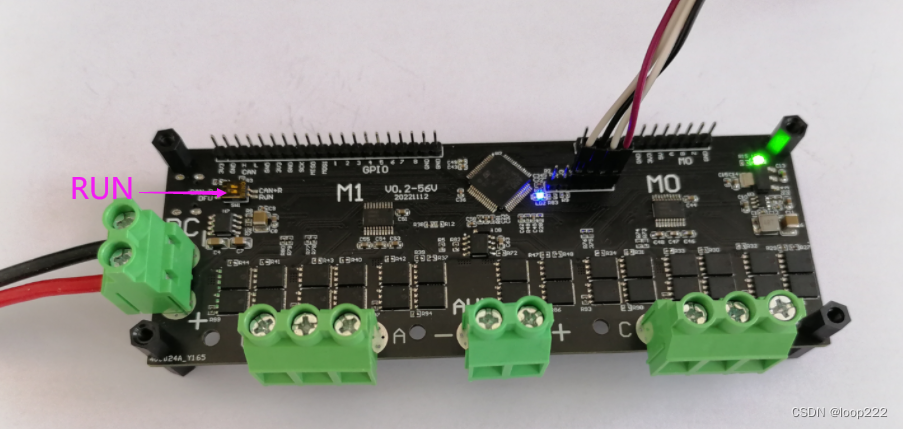

1.2、硬件准备

| 序号 | 名称 | 数量 |

|---|---|---|

| 1 | mODrive 驱动板 | 1 |

| 2 | 12V电源 | 1 |

| 3 | ST-link | 1 |

1.3、烧写

注意:

1、如果接了外部12V电源,ST-link的3.3或者5V电源就不要再跟单片机连接,

2、ST-link跟单片机连接,以前我都是只接三根线,现在发现RST信号接入后烧写更稳定了。

二、开环控制

你仍然可以阅读前面这篇文章,以获取更多详细的介绍,SimpleFOC移植STM32(二)—— 开环控制

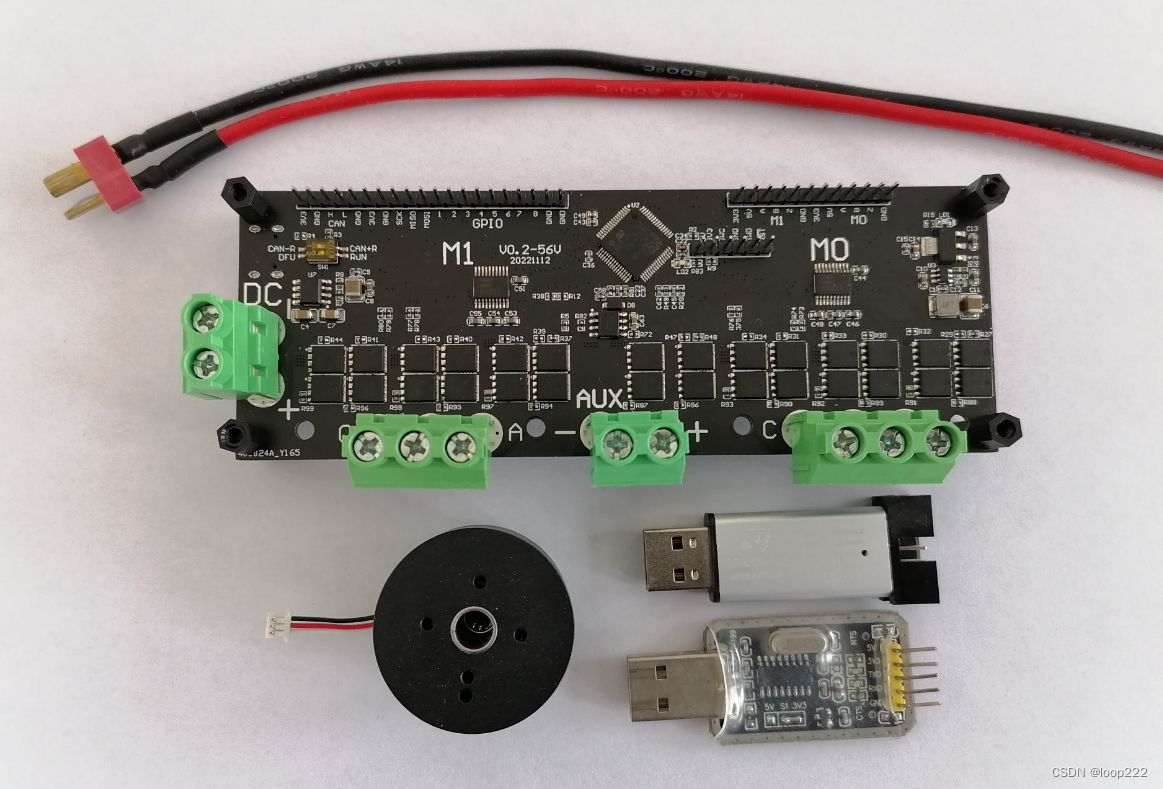

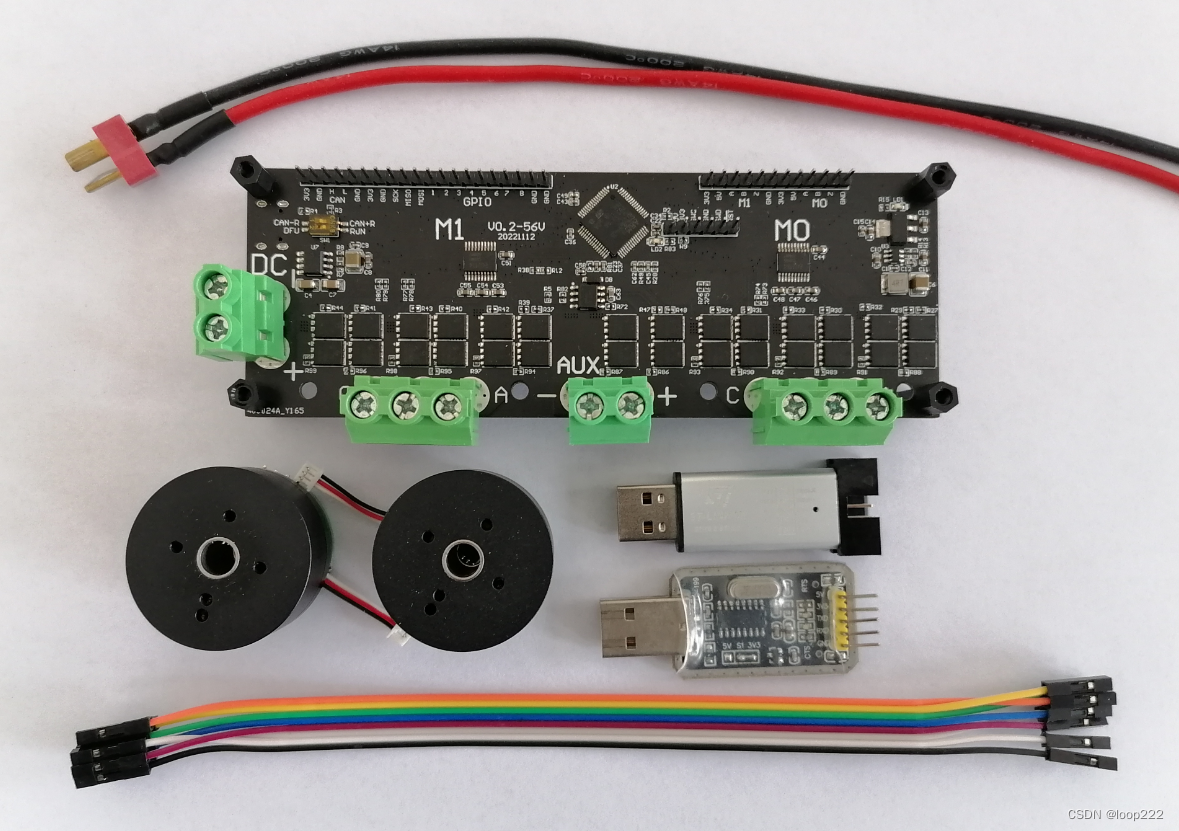

2.1、硬件准备

| 序号 | 名称 | 数量 |

|---|---|---|

| 1 | mODrive 驱动板 | 1 |

| 2 | 12V电源 | 1 |

| 3 | ST-link | 1 |

| 4 | USB转串口 | 1 |

| 5 | 2804云台电机 | 1 |

mODrive 购买链接:某宝购买

电机 购买链接:某宝购买

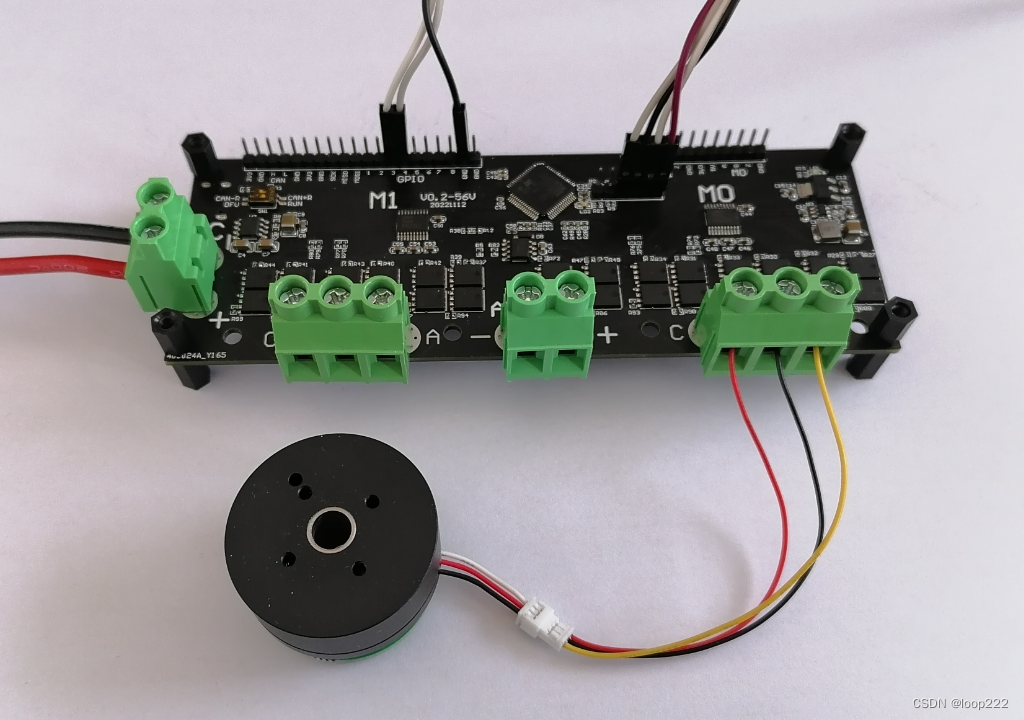

2.2、硬件连接

- 电机三根线随便接,不用区分相序,

- 代码中使用USART2与串口调试助手通信,也就是驱动板的GPIO 3为TXD2,4为RXD2,所以驱动板的GPIO3接串口的RXD,GPIO4接串口的TXD。

2.3、打开工程

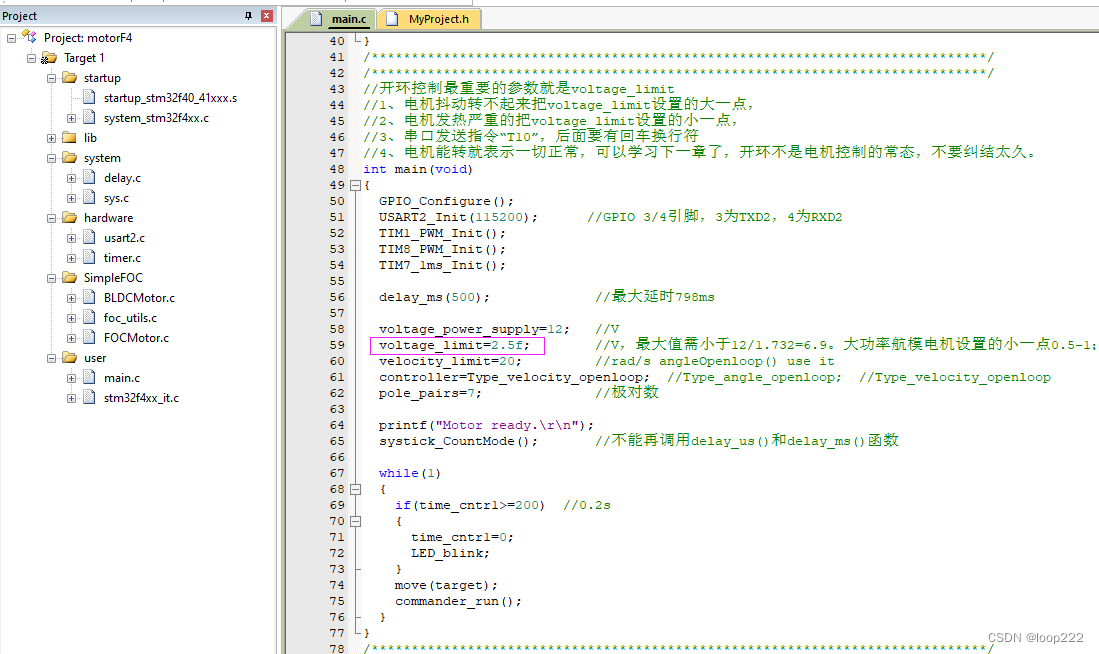

2.4、修改参数

- 开环控制中,最重要的参数就是voltage_limit,

- 电机抖动转不起来把voltage_limit设置的大一点,

- 电机发热严重的把voltage_limit设置的小一点,

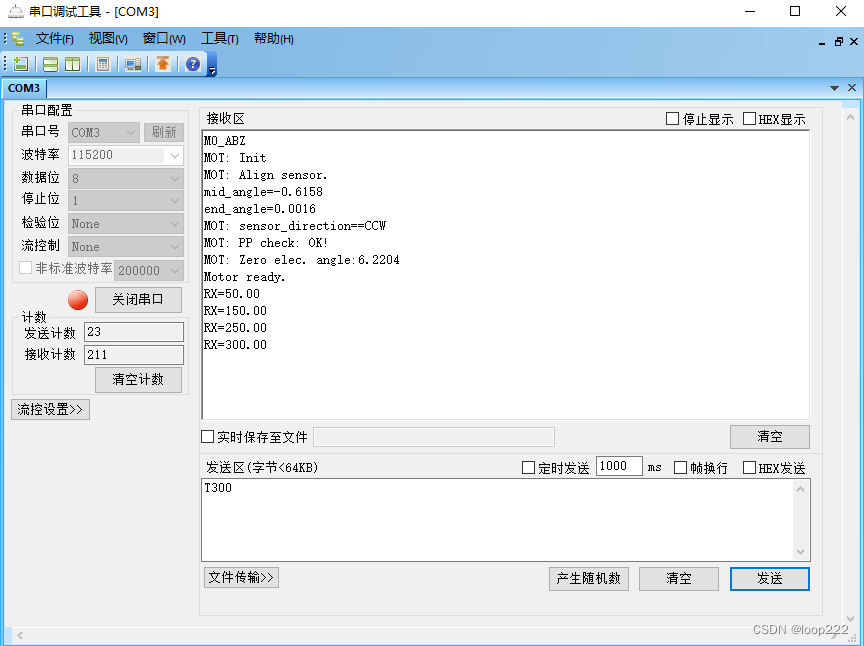

- 串口发送指令,比如“T10”,后面别忘了回车换行符。

2.5、编译下载,观察运行

- 常用的串口调试软件,在发送区敲回车,对应的16进制数据为0D 0A,也就是回车换行;Arduino IDE自带的串口监视器,输入指令点发送,只有16进制的0A。所以不能用Arduino IDE的软件给当前代码发送指令。

- 发送指令,从低速开始逐渐增加,速度设置过快电机容易失步变成振动。速度单位为rad/s,6.28表示一圈每秒。

三、角度读取

你仍然可以阅读前面这篇文章,获得单独读某一个编码器的代码,SimpleFOC移植STM32(三)—— 角度读取

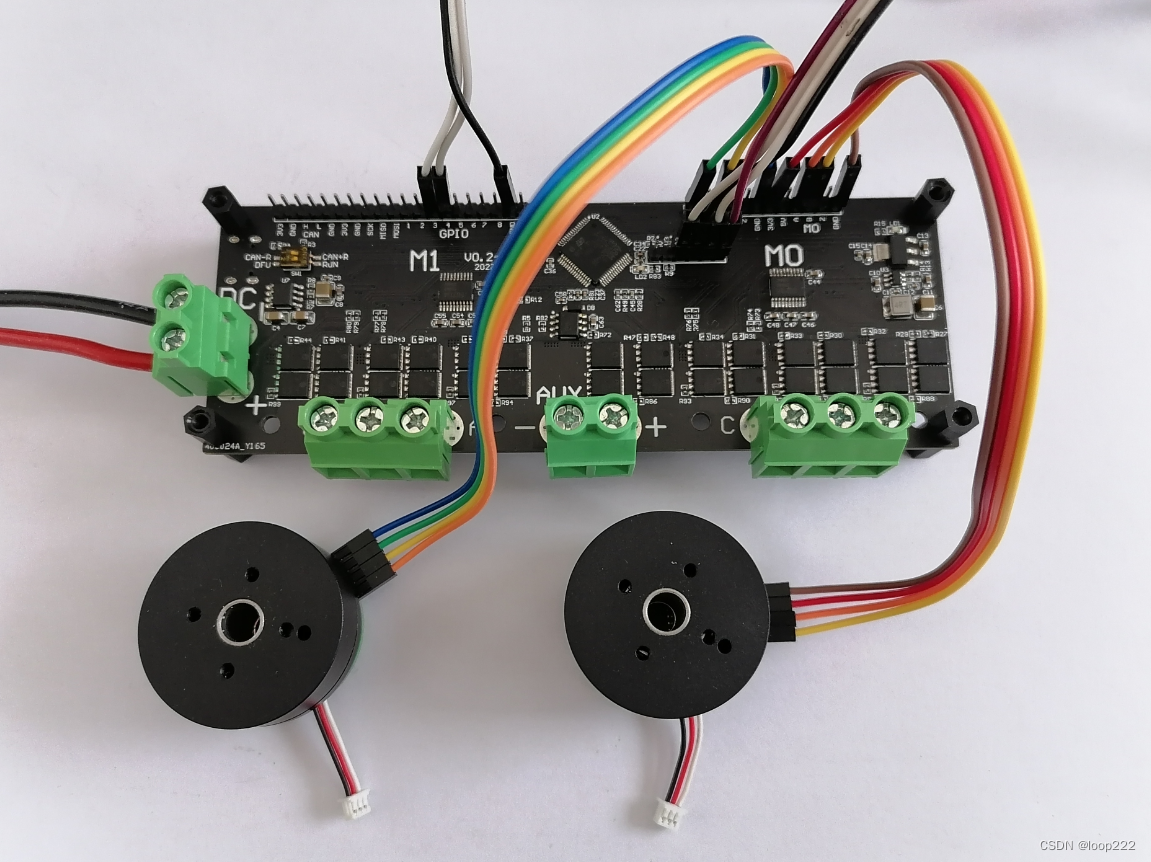

3.1、硬件准备

| 序号 | 名称 | 数量 |

|---|---|---|

| 1 | mODrive 驱动板 | 1 |

| 2 | 12V电源 | 1 |

| 3 | ST-link | 1 |

| 4 | USB转串口 | 1 |

| 5 | 带编码器云台电机 | 2 |

| 6 | 杜邦线 | 若干 |

mODrive 购买链接:某宝购买

电机 购买链接:某宝购买

3.2、硬件连接

3.3、接线说明

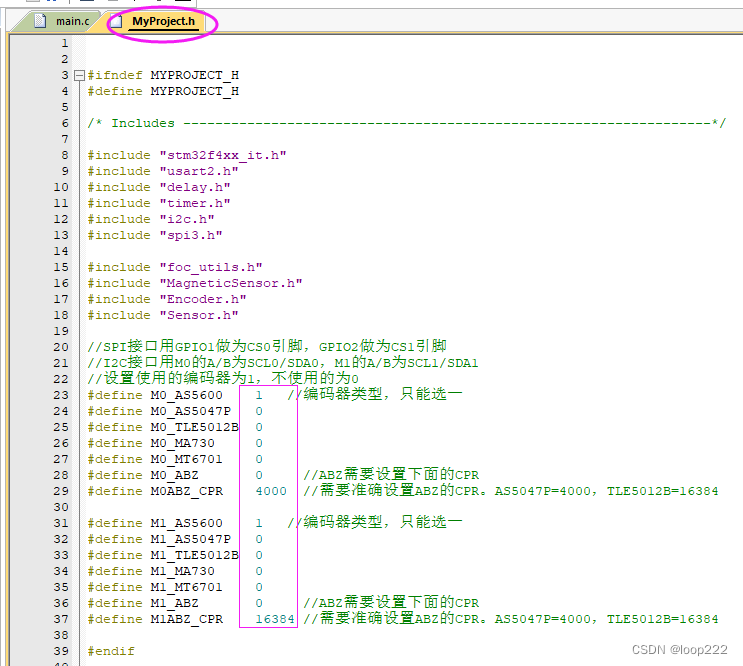

- I2C接口用M0的A/B为SCL0/SDA0,M1的A/B为SCL1/SDA1,

- 如果是SPI接口的编码器,GPIO1为M0的CS,GPIO2为M1的CS,

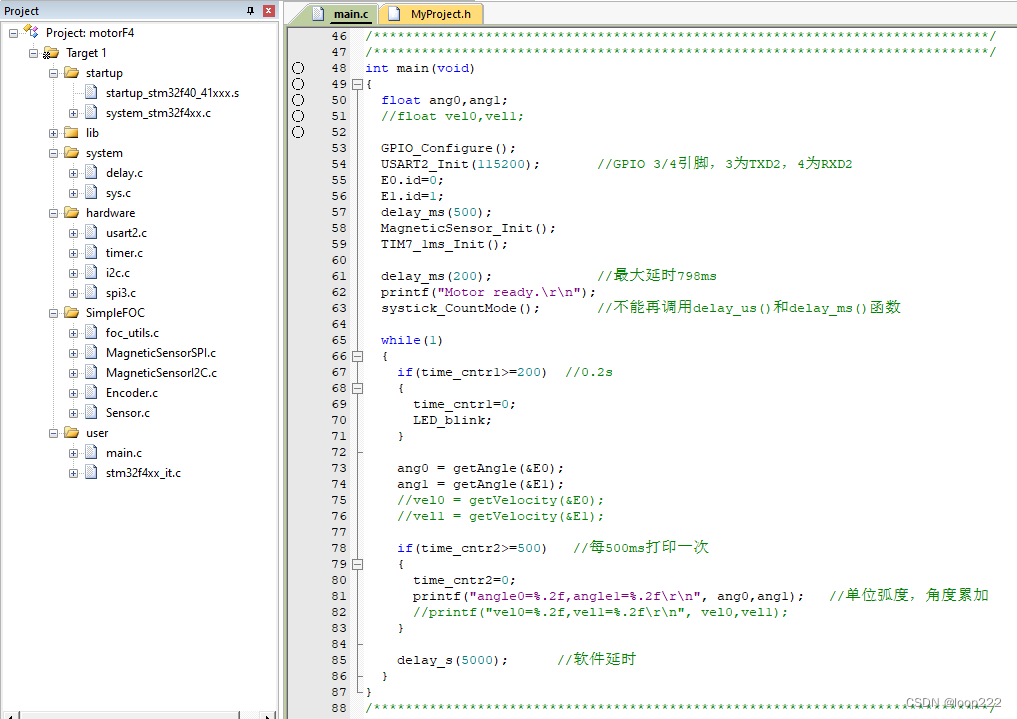

3.4、打开工程

- 如果需要打印速度,可以把屏蔽打开。

3.5、修改代码

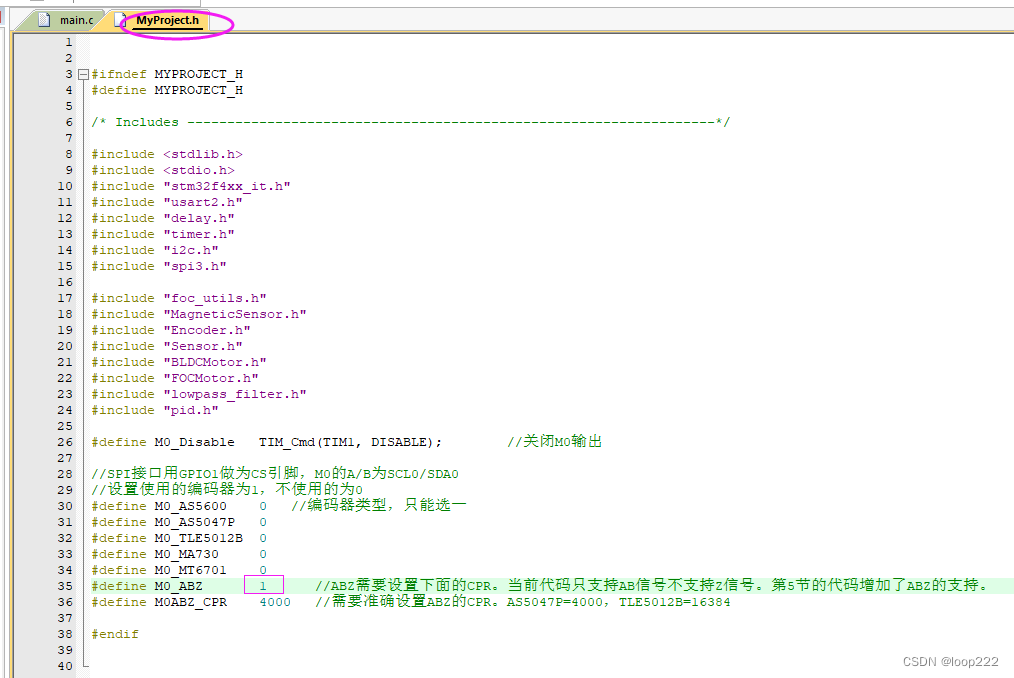

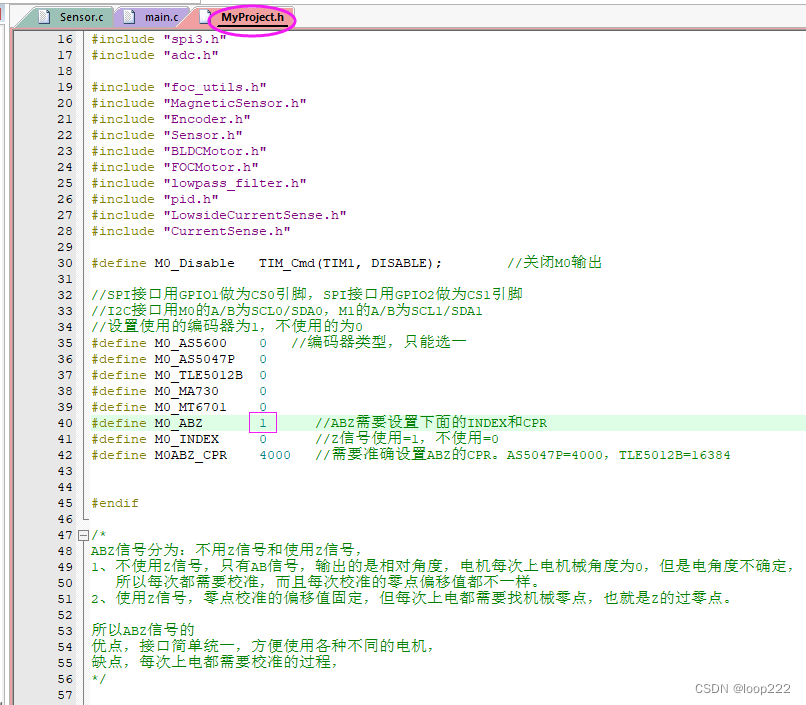

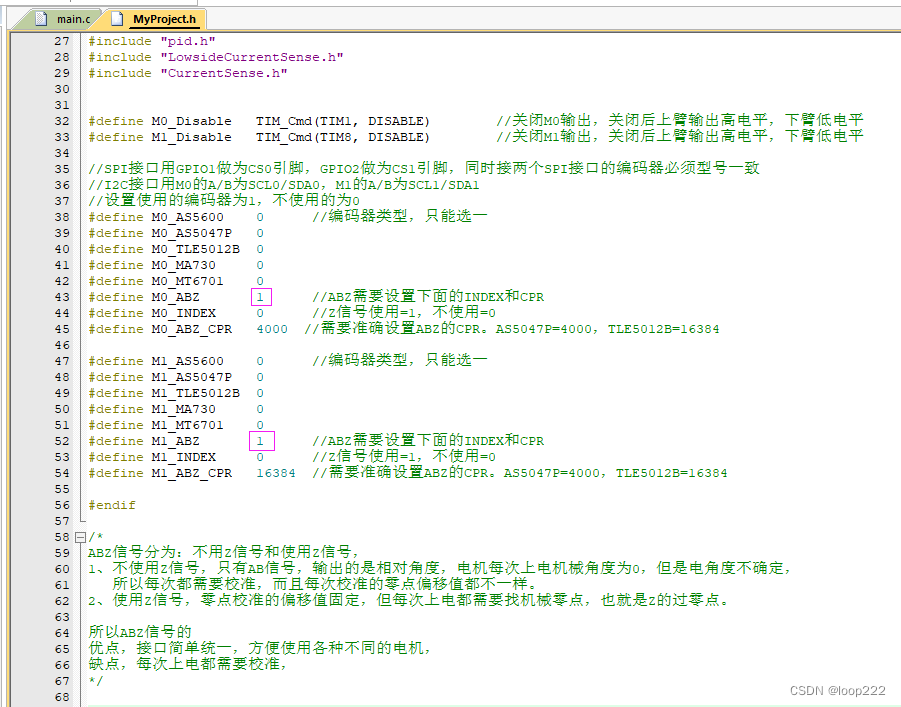

- “MyProject.h”文件中选择编码器型号,1表示使用,0表示不用。

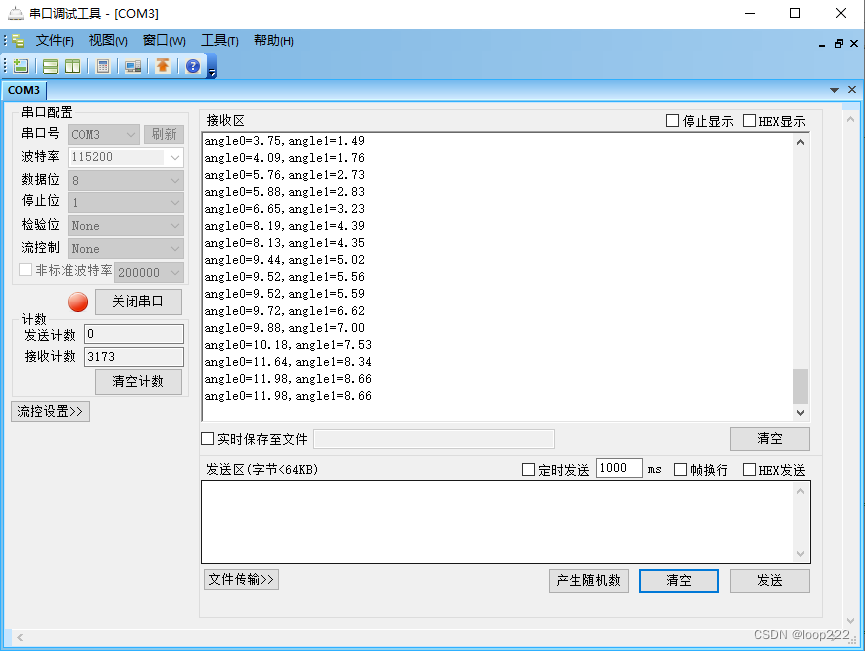

3.6、编译下载,观察运行

四、闭环控制

如果对闭环控制的概念不了解,可以先看这篇文章 SimpleFOC移植STM32(四)—— 闭环控制

4.1、硬件准备

| 序号 | 名称 | 数量 |

|---|---|---|

| 1 | mODrive 驱动板 | 1 |

| 2 | 12V电源 | 1 |

| 3 | ST-link | 1 |

| 4 | USB转串口 | 1 |

| 5 | 带编码器航模电机 | 1 |

| 6 | 杜邦线 | 若干 |

mODrive 购买链接:某宝购买

电机 购买链接:某宝购买

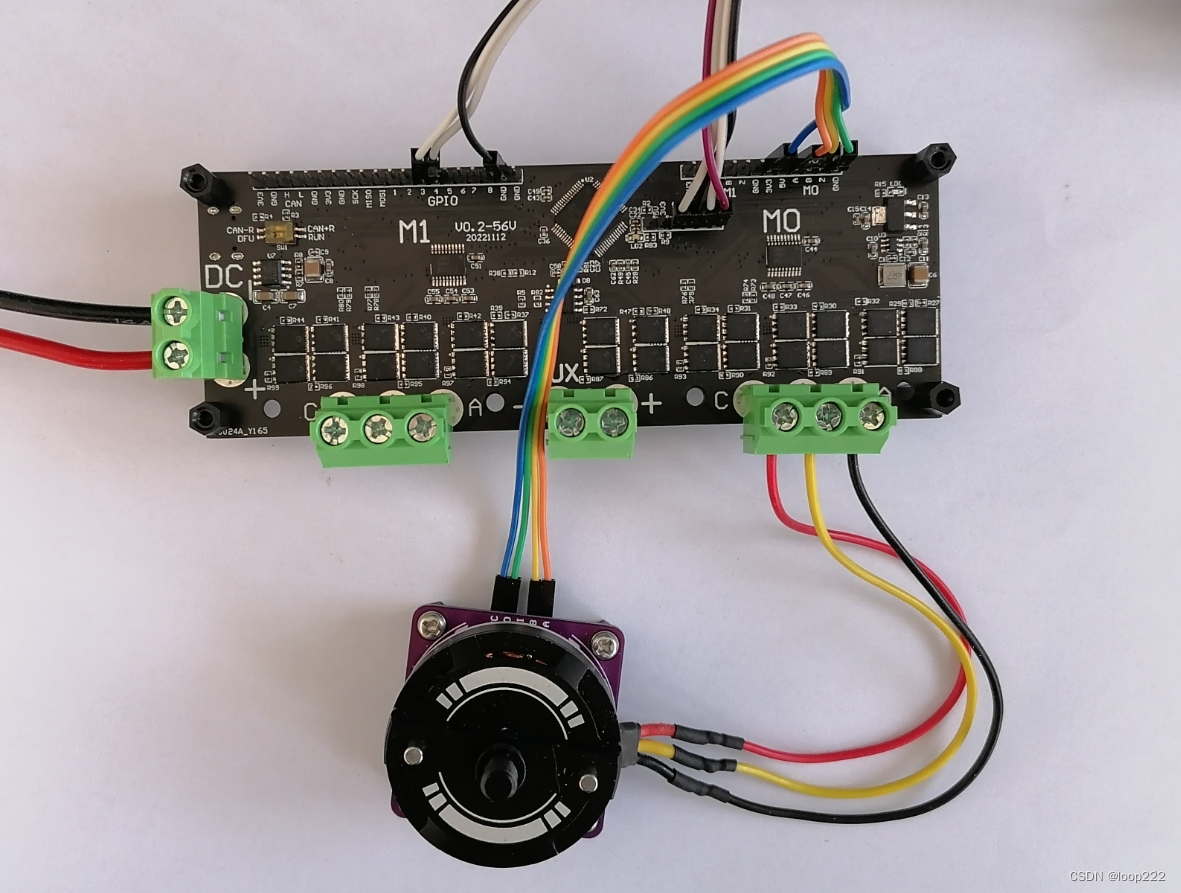

4.2、硬件连接

4.3、打开工程

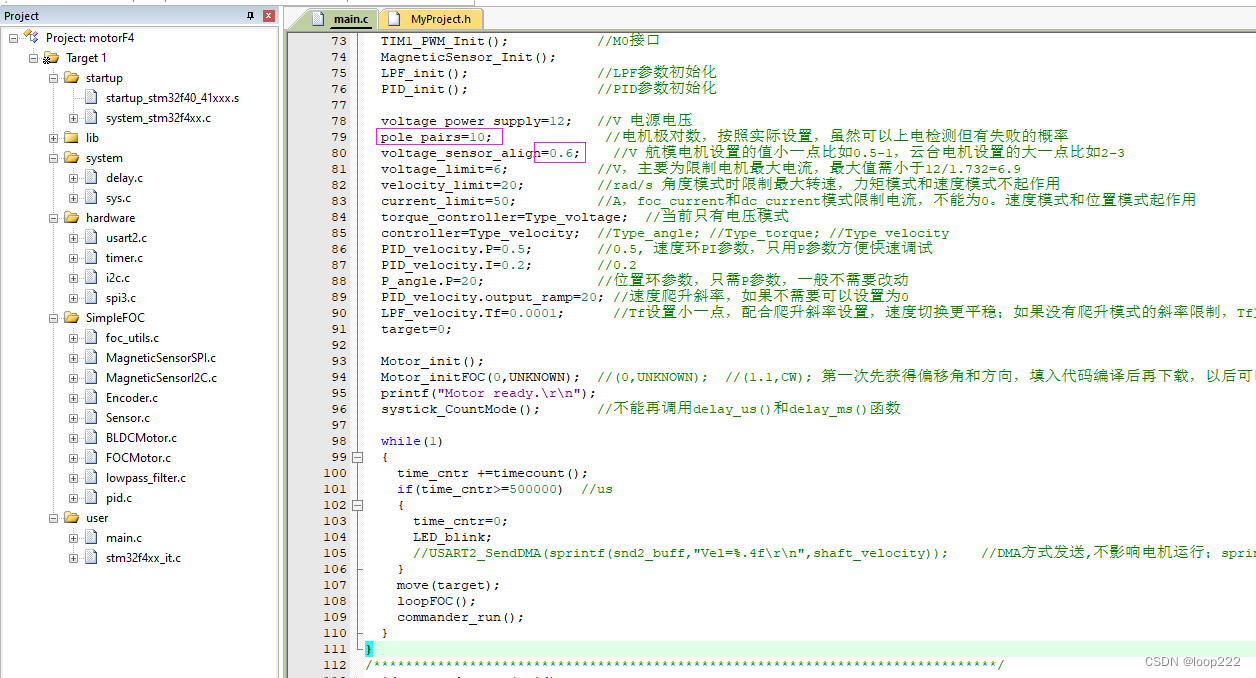

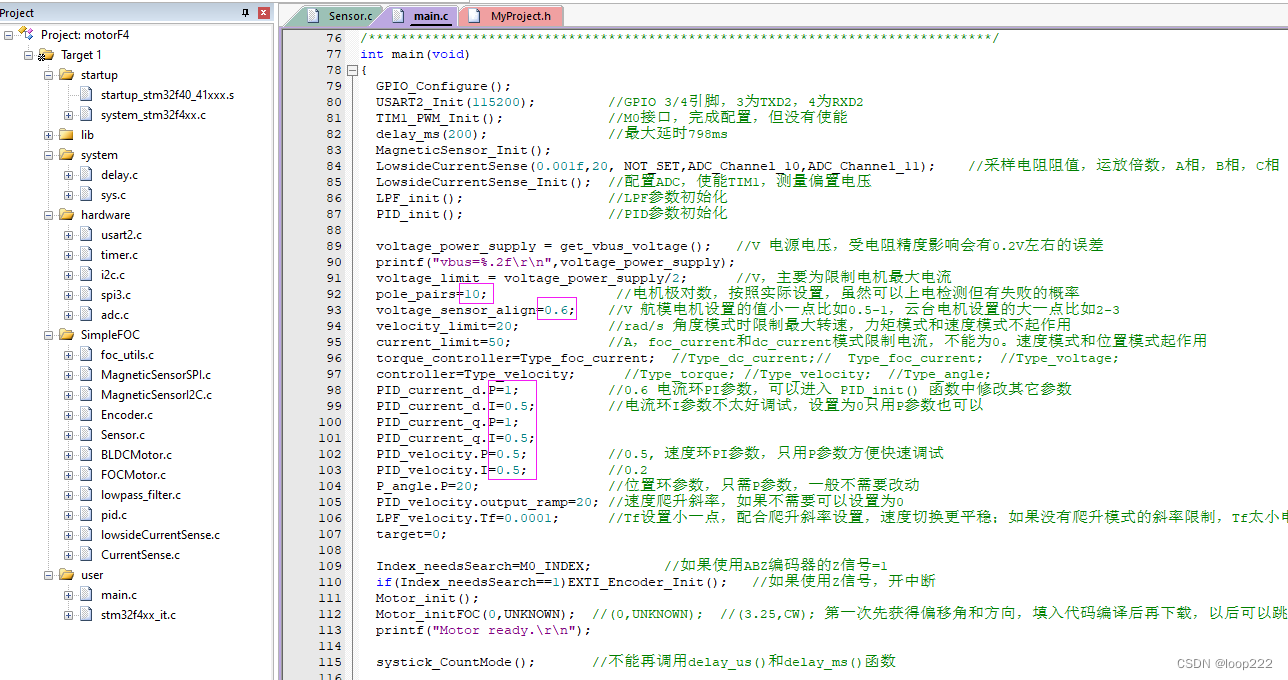

4.4、修改代码

- 修改电机极对数和零点校准电压。关于零点校准的说明,有疑问的请看 SimpleFOC移植STM32(四)—— 闭环控制。

- 选择编码器型号,本节中用AB信号,当前代码不支持Z信号,下一节会增加对Z信号的支持。

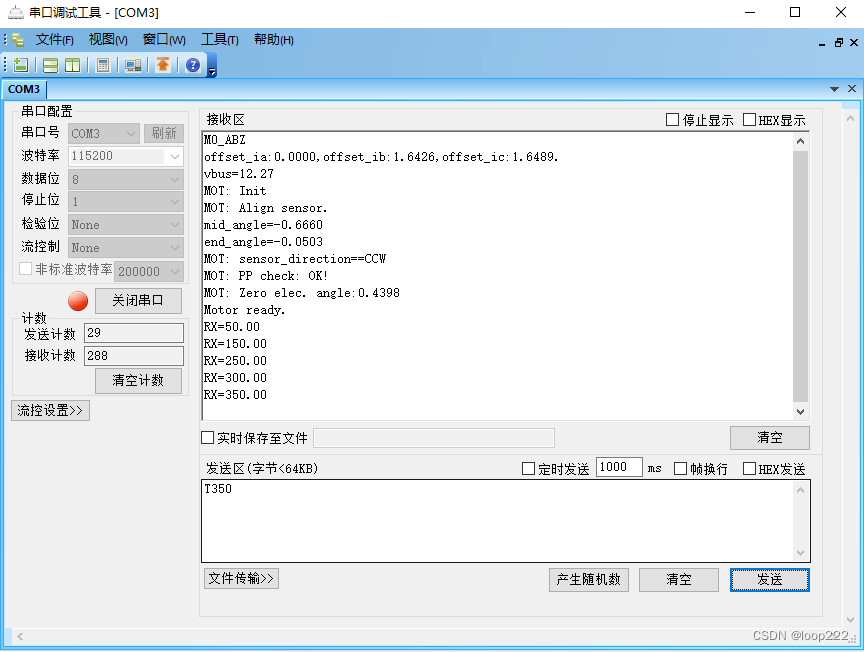

4.5、编译下载,观察运行

最大转速可以达到T300(300 rad/s = 47.8圈/s = 2866)。

五、电流采样

更多详细的介绍,请阅读前面这篇文章,SimpleFOC移植STM32(五)—— 电流采样及其变换

5.1、硬件准备

| 序号 | 名称 | 数量 |

|---|---|---|

| 1 | mODrive 驱动板 | 1 |

| 2 | 12V电源 | 1 |

| 3 | ST-link | 1 |

| 4 | USB转串口 | 1 |

| 5 | 带编码器航模电机 | 1 |

| 6 | 杜邦线 | 若干 |

mODrive 购买链接:某宝购买

电机 购买链接:某宝购买

5.2、硬件连接

5.3、打开工程

5.4、修改代码

- 极对数和voltage_sensor_align,根据实际使用电机确定,

- PID参数仅供 参考,非最佳参数,

- 编码器增加了对Z信号的支持,有详细注释说明。请充分理解Z信号的意义,请充分理解相对值和绝对值编码器的区别。

5.5、编译下载,观察运行

- 同样是T300的转速,但是电流比上一节的电流要小,不知道是PID参数设置的好,还是电流环的加入让电机更加平稳,

5.6、当前问题

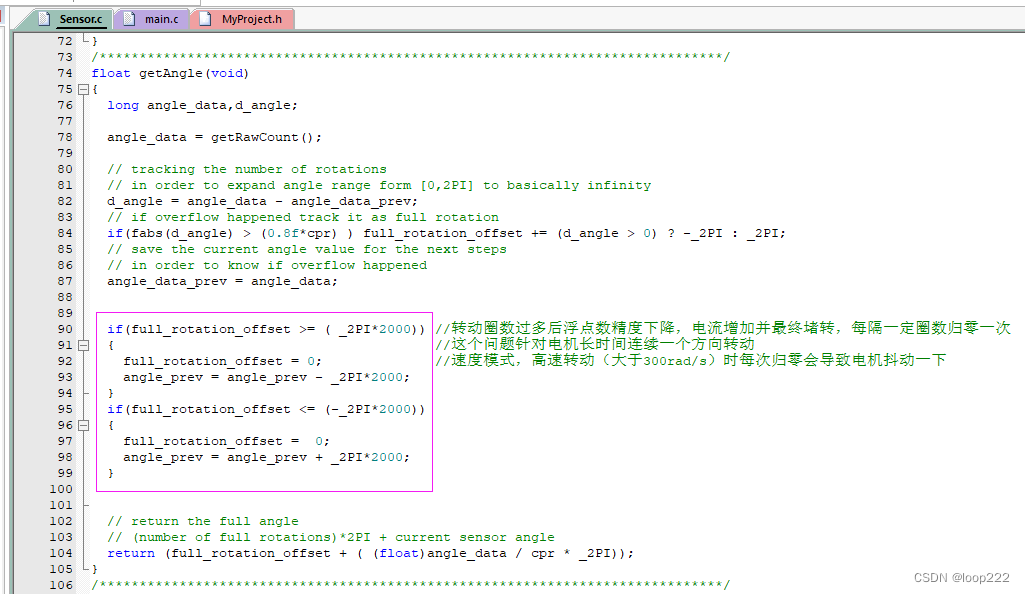

- 电机转速超过T300,电流会急剧增大,并且在每次角度跨零时抖动一下,

- 我对比了ODrive的处理方法,程序没有直接使用读取到的编码器角度,而是利用估算的角度计算,读取的编码器角度只用来校正估算角度,

- 我觉得这个问题是影响电机转速继续提升的原因。

六、双电机控制

更多详细的介绍,请阅读前面这篇文章,SimpleFOC移植STM32(六)—— 双电机控制和力矩反馈

6.1、他山之石

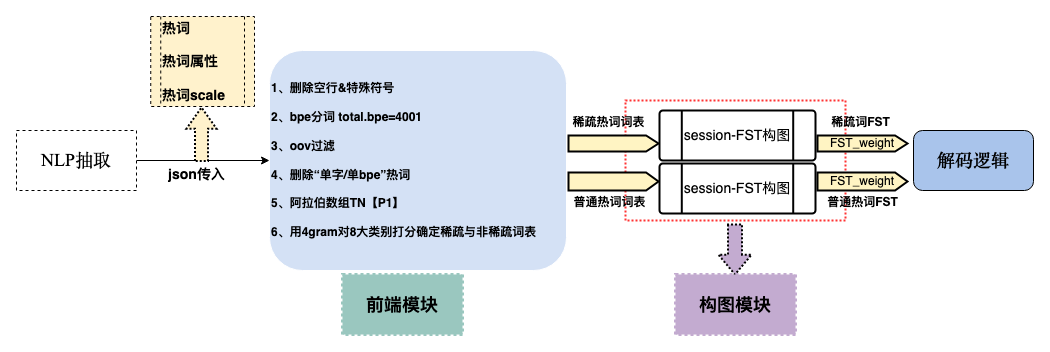

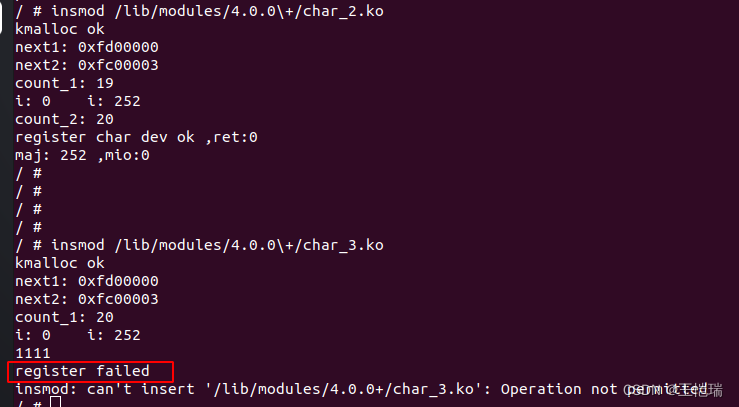

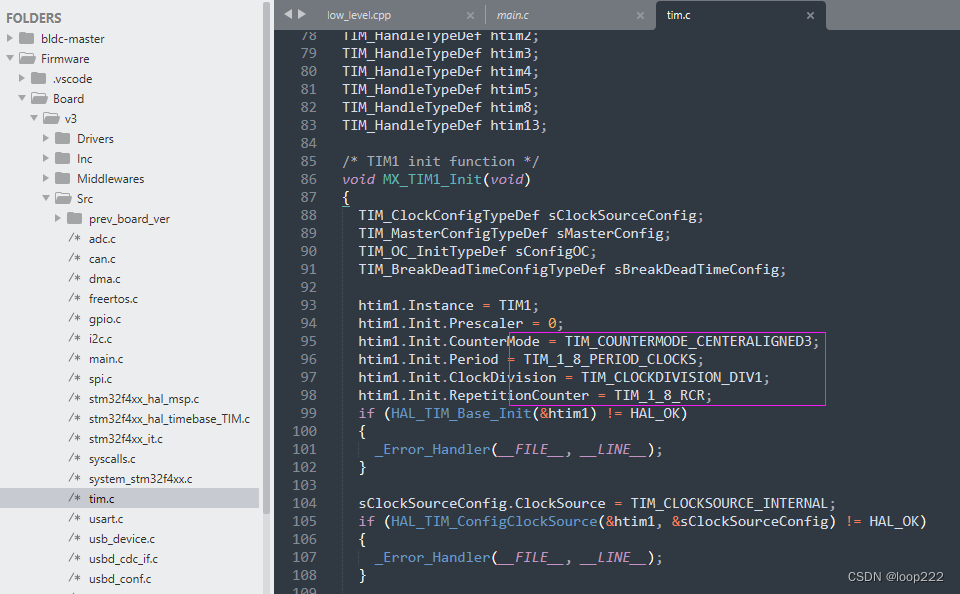

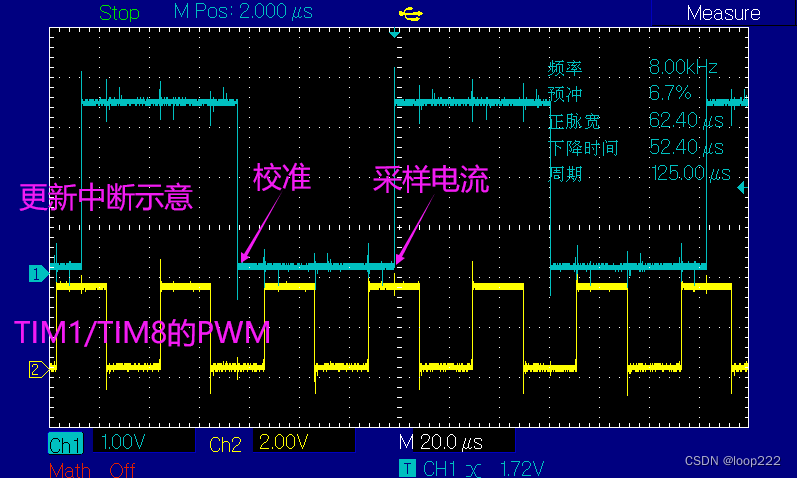

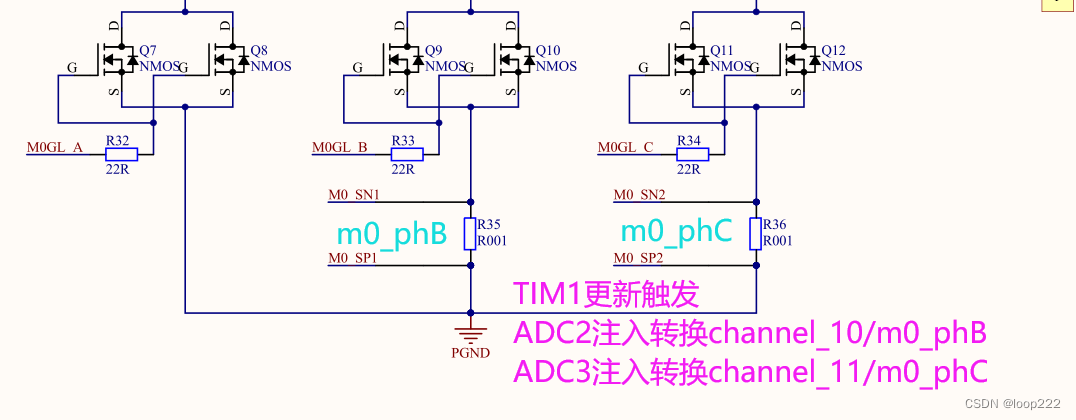

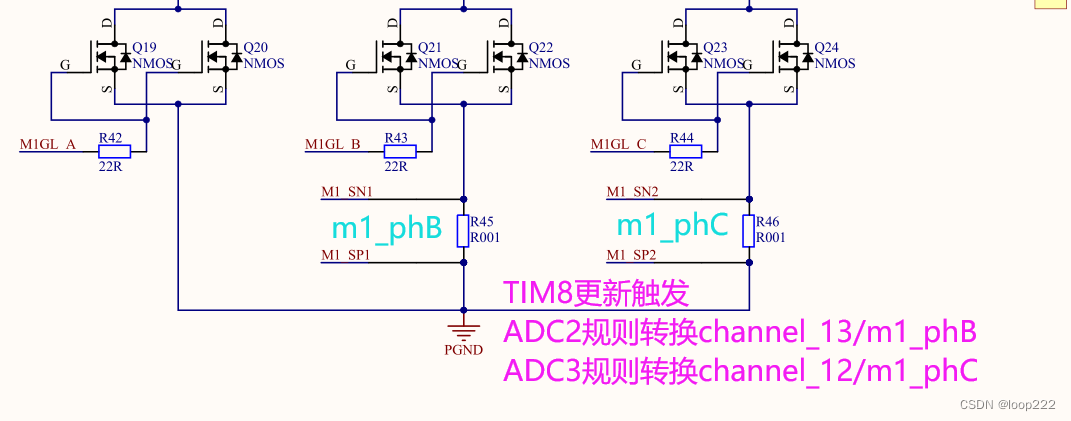

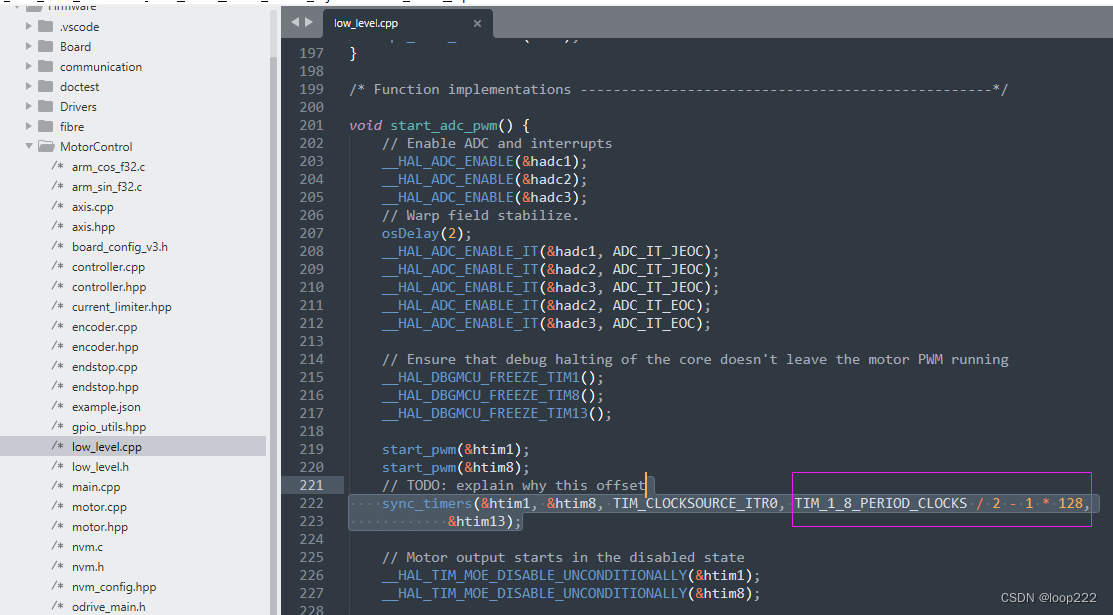

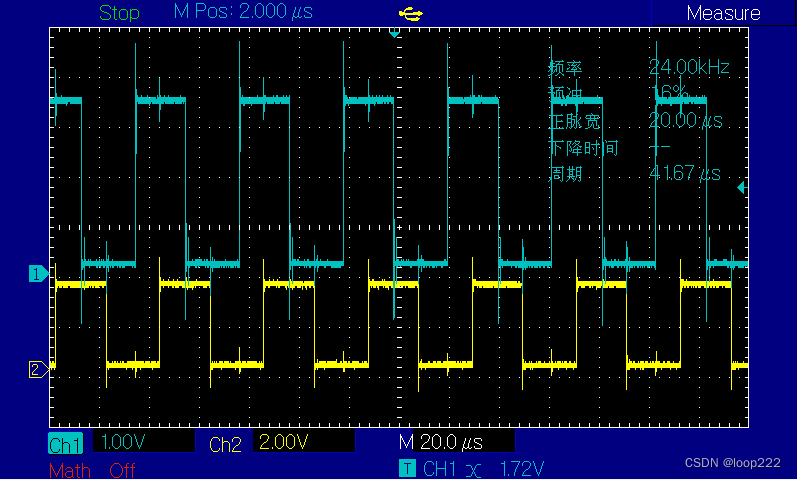

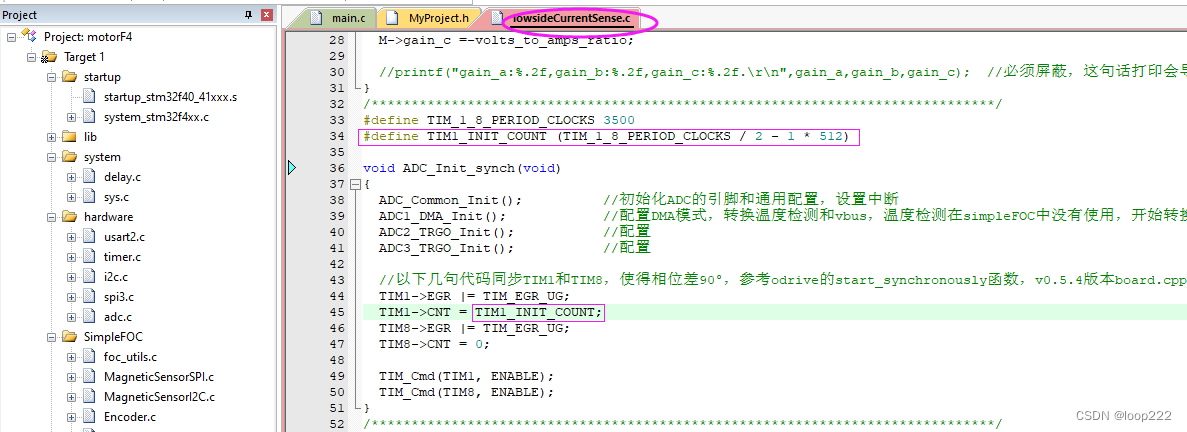

在STM32F103C8T6的应用中,电流采样采用Inline模式,AD转换随用随取,不用考虑同步的问题;而在当前的Lowside采样模式下,只能在下臂打开的同时采样电流,需要配置AD转换为定时器触发模式,先来看下odrive的电流采样方法:

-

TIM1/TIM8的PWM频率配置为24KHz( 168M/(3500*2) ),

-

每个PWM周期包含两次更新,TIM_1_8_RCR为2,所以每3次触发一次定时器更新,更新频率为16KHz。

-

下臂关闭的时候,采集的电压为电流为0时的电压,做校准,

-

下臂打开的时候,采集的电流做为有效电流值处理,

-

TIM1更新触发

ADC1注入转换channel_6/Vbus,

ADC2注入转换channel_10/m0_phB,

ADC3注入转换channel_11/m0_phC, -

TIM8更新触发

ADC2规则转换channel_13/m1_phB,

ADC3规则转换channel_12/m1_phC,

本文代码只在上电时,采样一次Vbus(电源电压),正常运行不对ADC1触发采样,

本文代码只在上电时,校准下电流为0时的电压,正常运行不做校准,

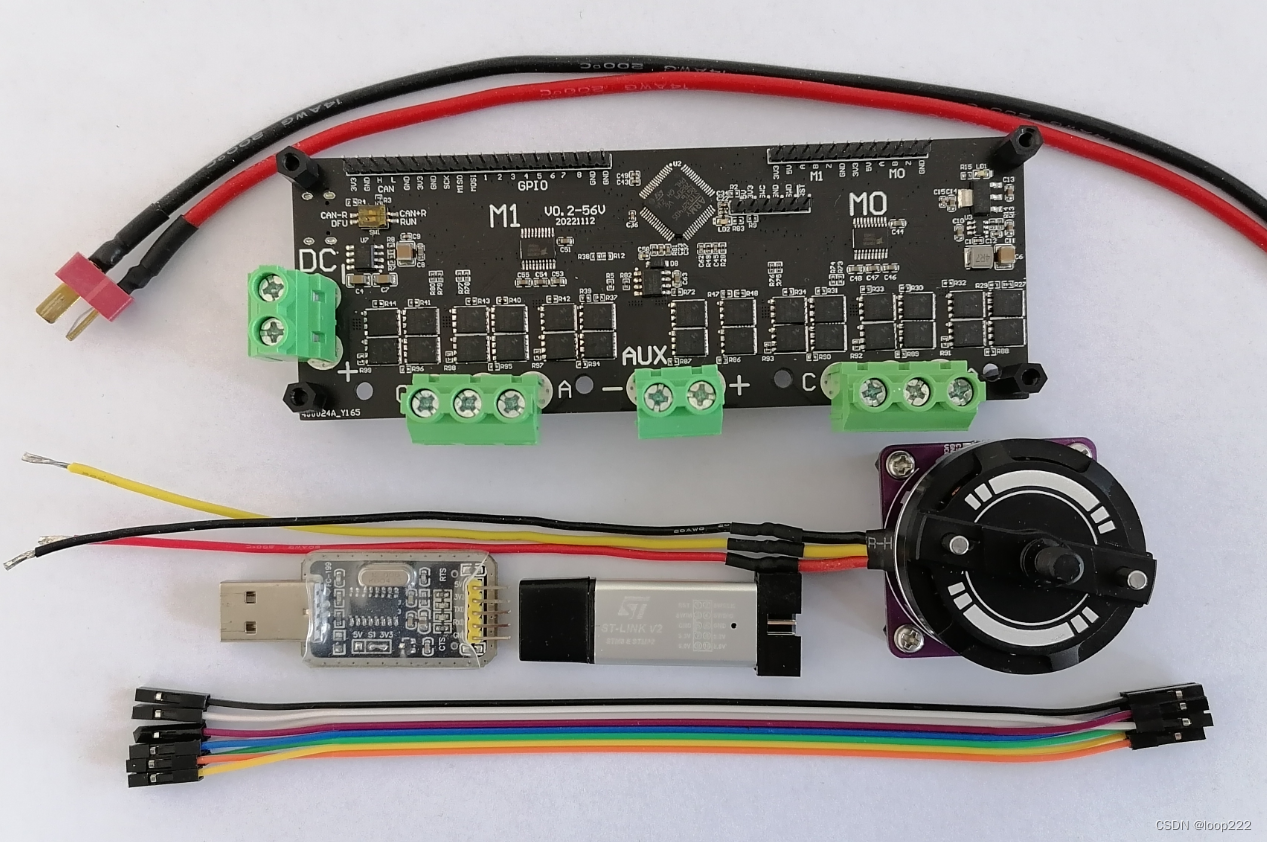

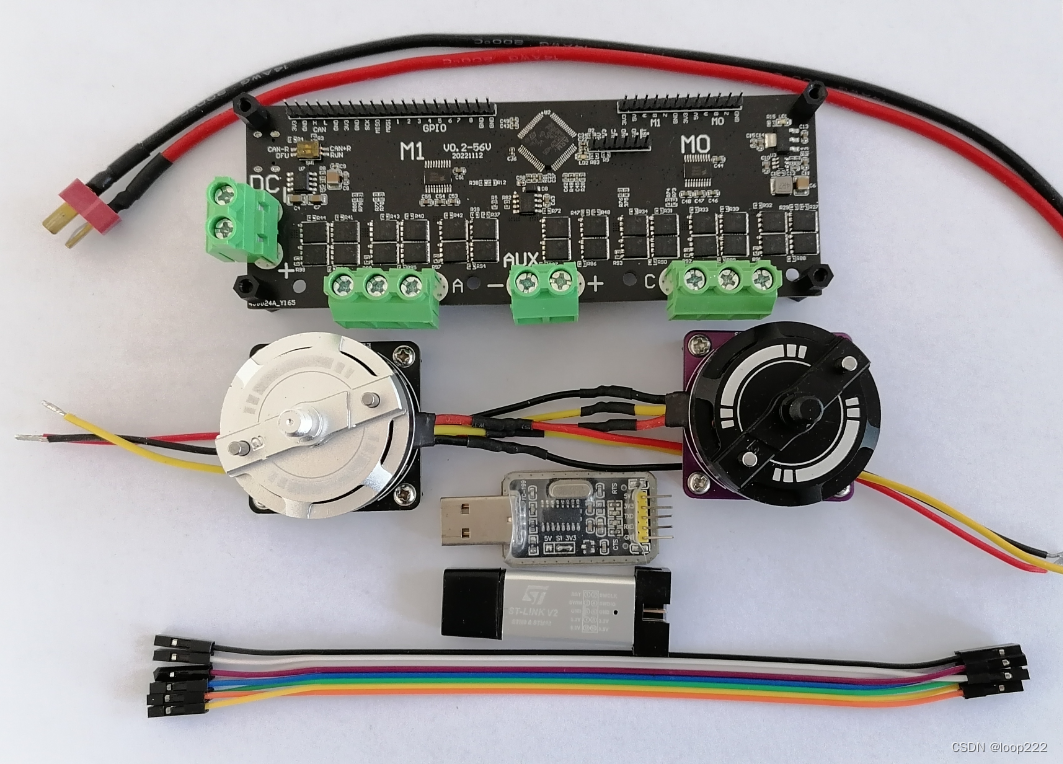

6.2、硬件准备

| 序号 | 名称 | 数量 |

|---|---|---|

| 1 | mODrive 驱动板 | 1 |

| 2 | 12V电源 | 1 |

| 3 | ST-link | 1 |

| 4 | USB转串口 | 1 |

| 5 | 带编码器航模电机 | 2 |

| 6 | 杜邦线 | 若干 |

mODrive 购买链接:某宝购买

电机 购买链接:某宝购买

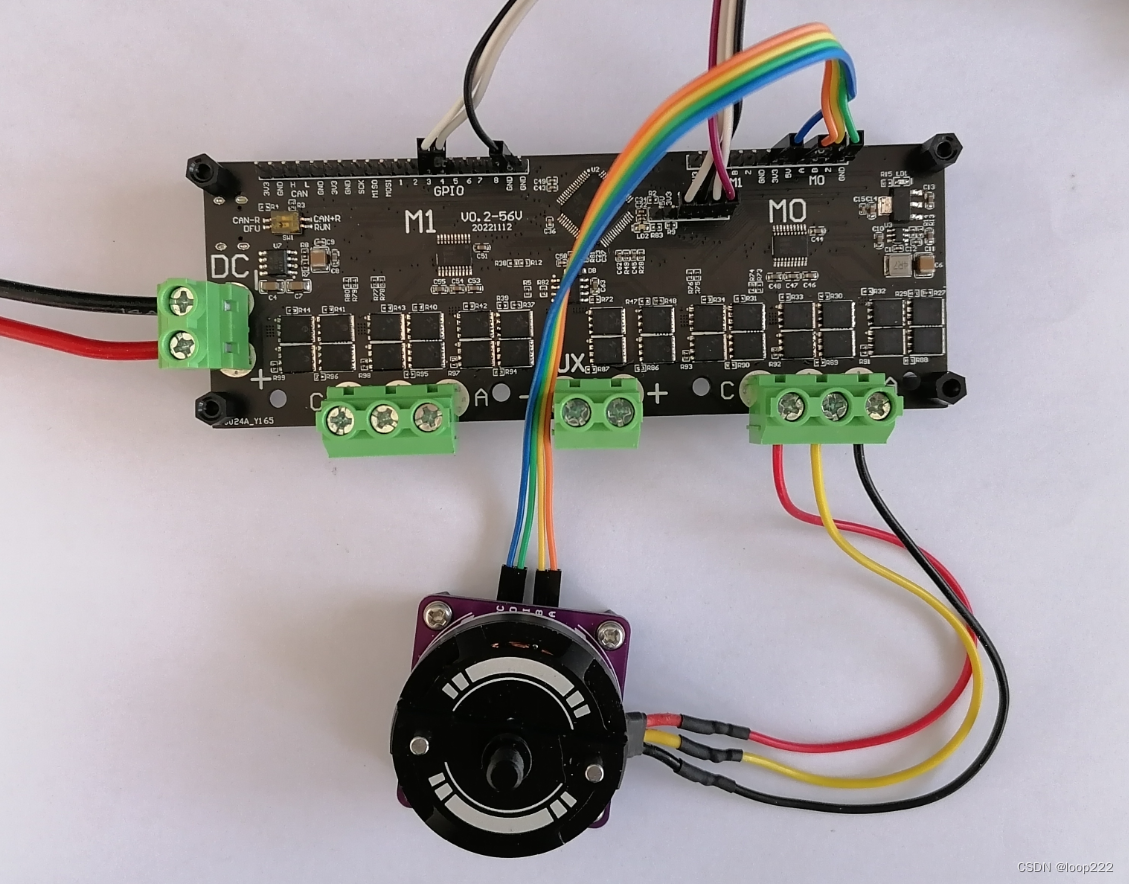

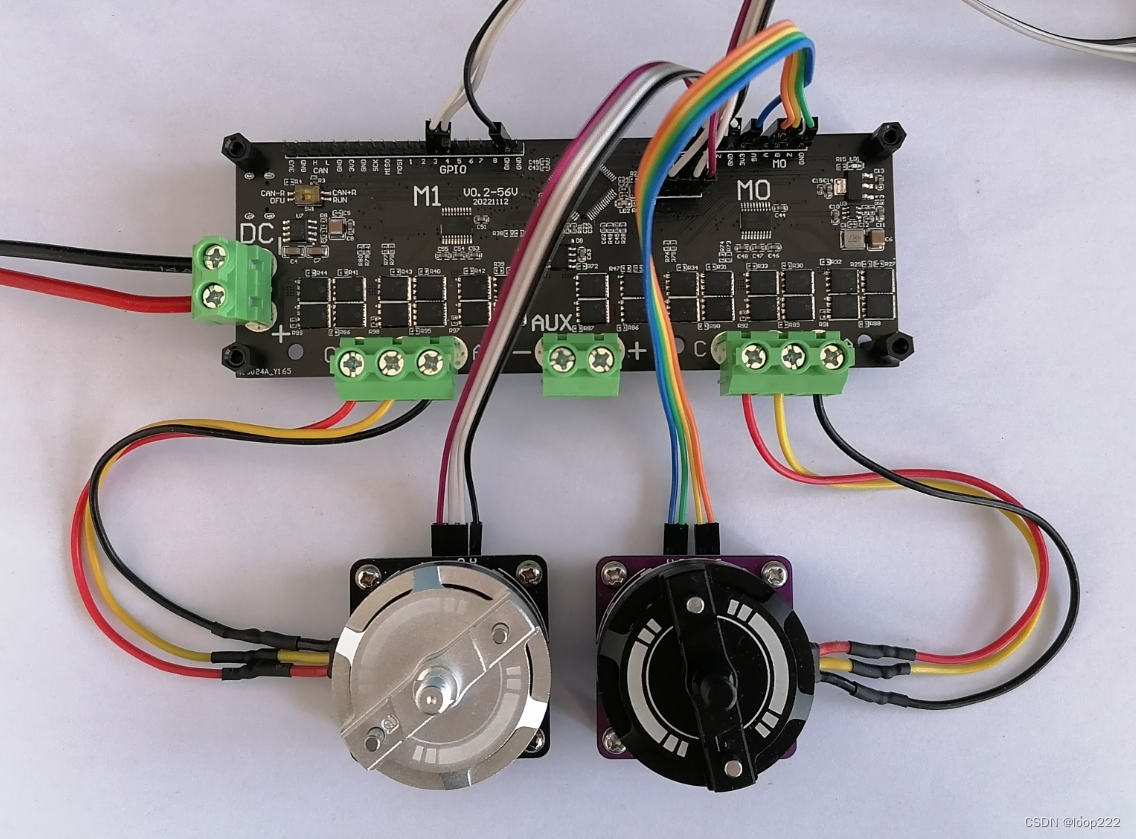

6.3、硬件连接

6.5、打开工程

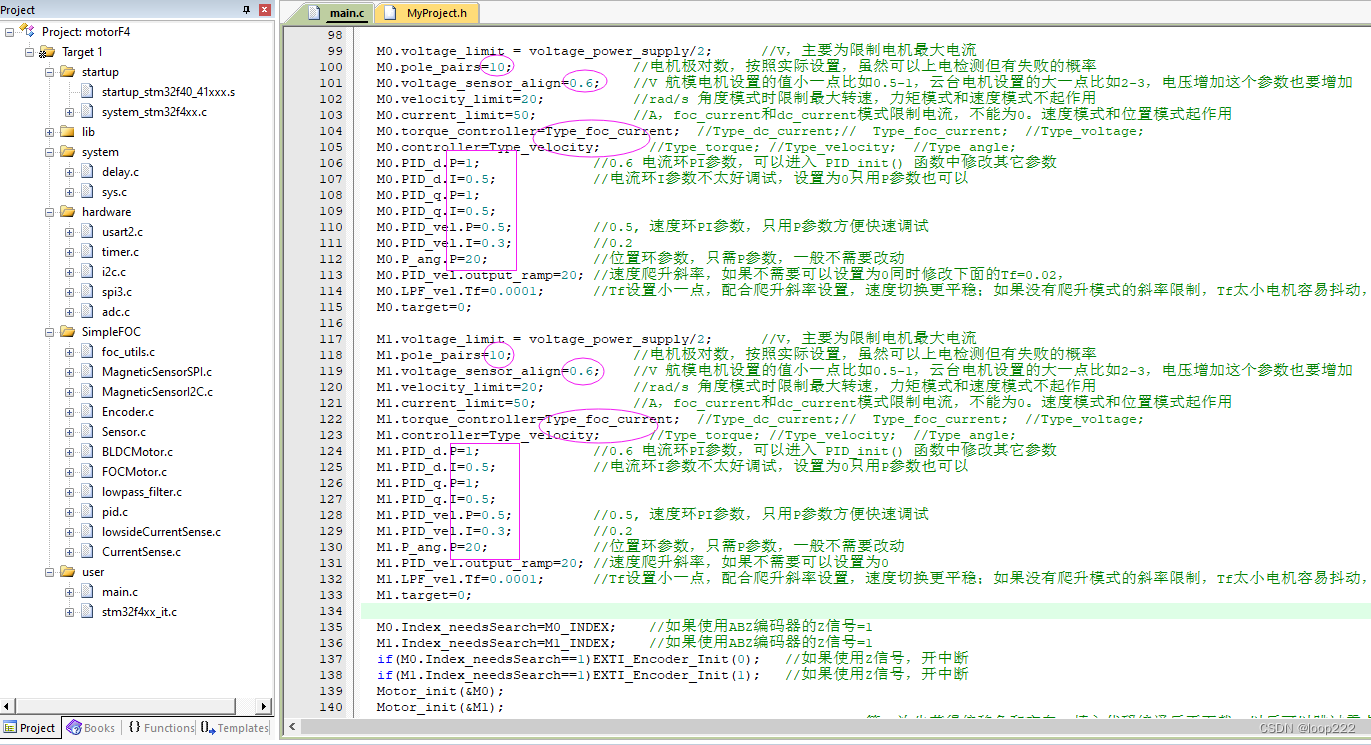

6.5、修改代码

根据编码器类型选择

6.6、编译下载,观察运行

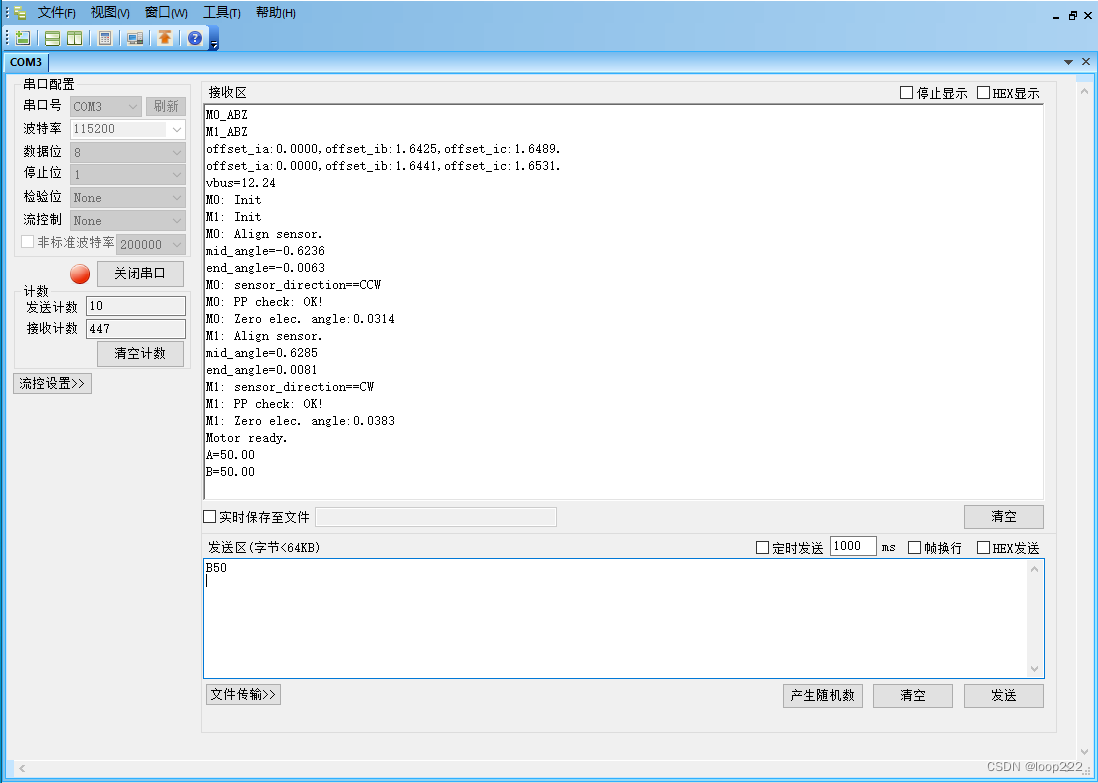

A指令控制M0电机,B指令控制M1电机。

6.7、本节重点

- 两个电机同时控制,电机的最大转速不能达到上节的T300。表现为电机转速比如A250,观察电流会发现电流随角度变化而变化。这个问题应该不是单片机性能不够,而是代码架构需要调整。像odrive一样,设定周期读取角度,处理电机转动。

- 两个电机同时转动,容易互相干扰,表现为电机转速高了后电机振动,转速上不去,比如在上一节单电机控制中,电机最大转速为T300,而在有干扰的情况下,最大转速到200就振动得几乎失控。参考odrive的做法,设置两个PWM波形一定的相位差,

在实际控制中,参考了odrive的做法,同时根据使用的MOS管特性,调整了偏移值以获得最佳效果。

七、力矩反馈

自从两个月前改进了力矩反馈的代码后,电机三相线可以随便接,只要电机参数设置好,力矩反馈并无难点,不再赘述!

(完)