在机械设计中,我们经常用到步进电机。

比如,用步进电机驱动同步带轴,实现直线运动。

再比如,用步进电机驱动滚珠丝杠轴,也可以把旋转运动转换为直线运动。

因为不需要反馈系统,所以步进电机的最大优点是,低成本下可以获得不错的精度。

其实,除了机器中的运动平台,生活中也可以发现步进电机的存在。

比如打印机,扫描仪,相机,ATM机,3D打印机等等。

那么,步进电机的原理是什么?

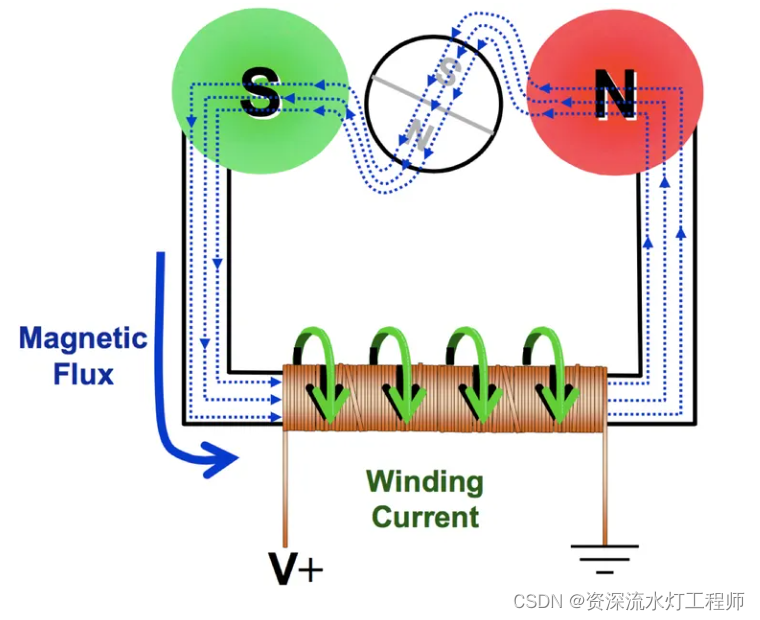

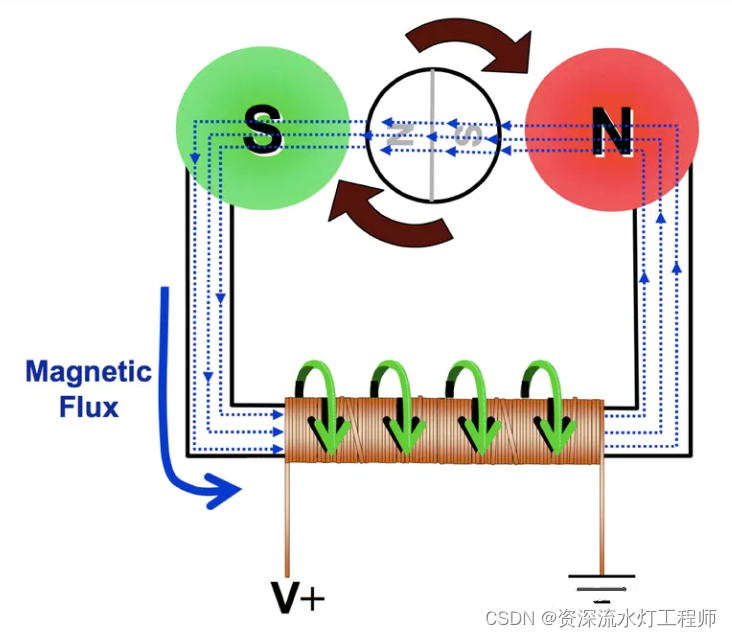

用一句话来说就是:给定子中的一组或多组线圈轮流通电,线圈中的电流产生磁场,转子为了寻找新的平衡位置,自动调整它的位置,对齐磁场,从而实现运动。

你可能会说,所有电机都是这个原理,哈,没错,那么关于具体细节,我们后面慢慢用图来说。

其实此前,我对步进电机的原理了解得也不是很多,不过最近好像对各类电机有点上瘾,所以特地多了解了一些,毕竟,我们时时刻刻都会和电机打交道。

了解了之后,这不趁今天周末,我就来分享一下。

但是因为我不是做电机的,所以若有不妥,或者不完善之处,还希望业内人士能够在留言区指出,补充。

今天的主要内容包括:步进电机的种类,构造,原理,满步半步微步控制方法,步进电机的速度扭矩特性,以及步进电机的优缺点等。

1.步进电机的类型

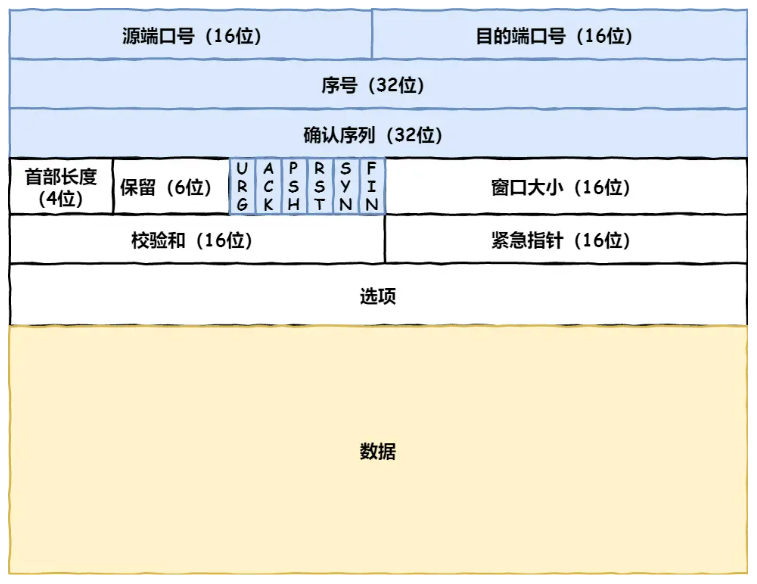

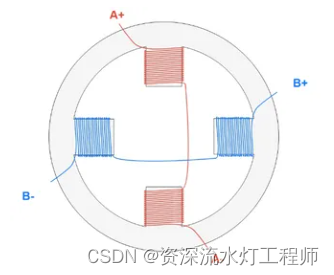

和其他类型的电机一样,步进电机也是由定子和转子构成。

在步进电机中,定子主要负责产生磁场,转子负责跟随磁场。

定子的主要特征包括相数,磁对数,以及线圈配置。

相数是独立线圈的数目,而磁对数表示每一相会产生多少对磁场。

2相步进电机是最常使用的,而3相,5相不常用。

2相单磁对数定子,

2相偶磁对数定子

因为步进电机的构造会影响步距,速度,扭矩,以及控制方式。

所以,接下来我先说说几种不同步进电机的构造。

它们的区别主要在于转子是怎么做的。

(1)永磁式转子(Permanent Magnet=PM)

第一种,永磁式转子,这种是最简单,也是最便宜的。

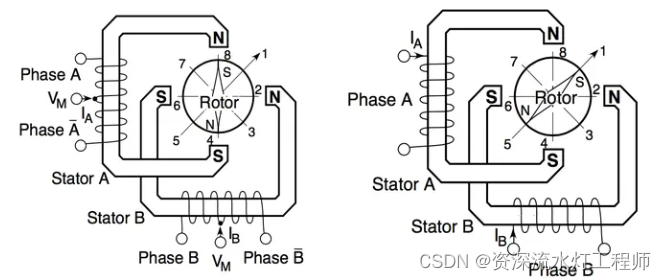

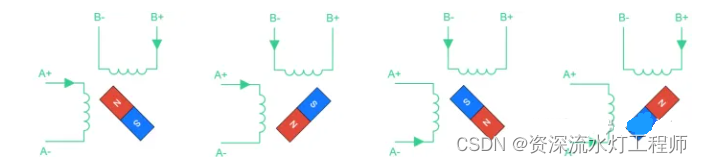

它的结构如下图,中间的转子是用永磁铁做成。

当定子线圈通电产生磁场,转子磁铁自动对齐磁场,跟随旋转。

永磁式转子步进电机

线圈通电,中间转子自动对齐线圈产生的磁场

这种结构,因为是用磁铁做转子,磁铁磁通量大,进而扭矩大,所以保证了较好的输出扭矩和制动扭矩。

所谓制动扭矩(Detent Torque),就是说,无论线圈是否通电,电机都会阻止旋转,这是因为永磁铁和定子之间的相互作用,会产生一定的扭矩,外力必须克服这个扭矩,电机才能动起来。

在电机生产厂家的产品目录中,有的也写为齿槽转矩(Cogging Torque),或者残余扭矩(Residual Torque)。

当然,有优势也就有劣势。

这种结构的不足之处在于,它的转速和步距(分辨率)不高,比如一步转动7.5°-15°,当然好处是体积可以做得很小,比如Φ20mm以下。

(2)可变磁阻式步进电机(Variable Reluctance=VR)

这种电机,转子是用软磁材料做成,转子多齿,不同的齿形分布,可以产生不同的分辨率,线圈通电吸引转子,引发转动。

这种结构的好处是,可以实现高速及高分辨率,而且没有制动扭矩,但是扭矩比永磁式小,不适用于小电机。

因为没有永磁铁,所以可以在有外强磁场的环境中,使用这种电机。

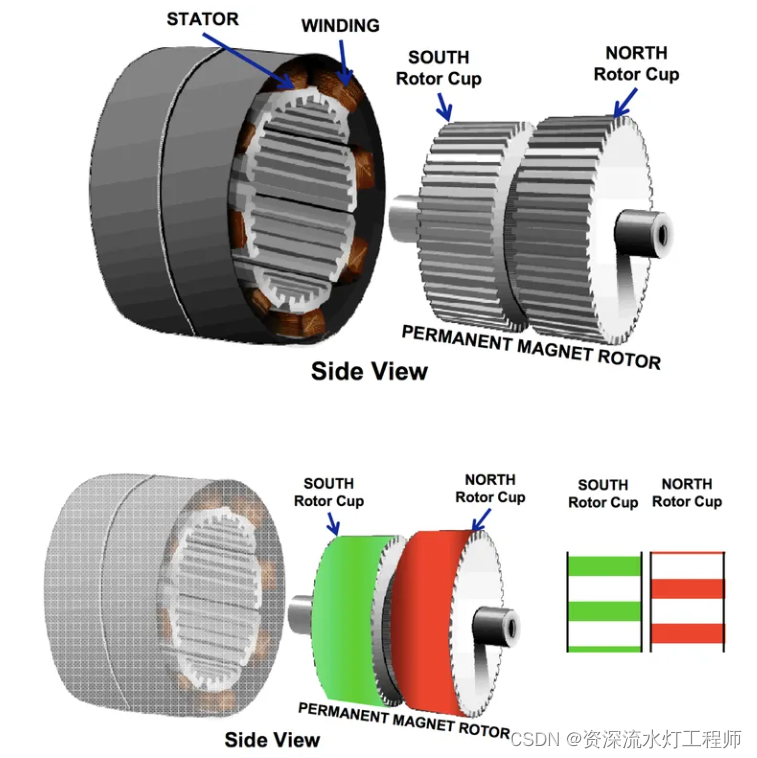

(3)混合型(The Hybrid Design=HB)

混合型,看名字也大概知晓其含义,就是永磁式和可变磁阻式的混合。

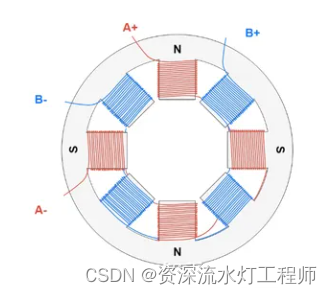

这种电机的典型结构如下图。

混合型步进电机的运动原理

转子带两个齿冠,齿冠在轴向被磁化,一个齿冠是北极,一个是南极。

这种配置,使得混合型步进电机既有永磁式的优点,又有可变磁阻式的优点,特别是拥有高分辨率,高速,高扭矩。

混合型步进电机,通常每圈有200步,也就是步距为360/200=1.8°,这种类型的电机受限于制造,目前最小只能做到Φ19mm。

当然,好特性需要更复杂的结构和控制,所以价格也更贵。

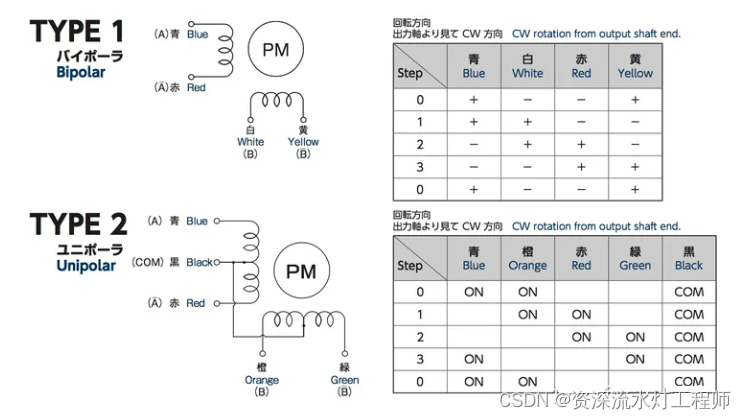

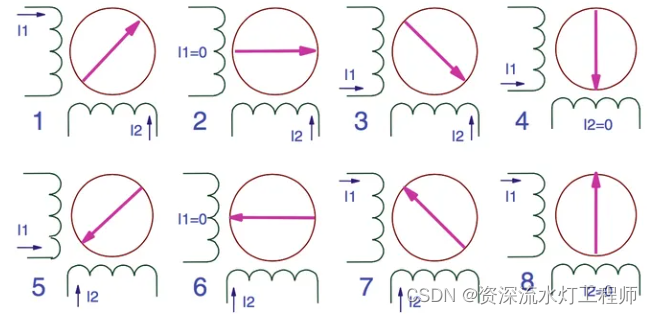

(4)单极步进电机和双极步进电机

按照接线方式的不同,步进电机又可以分为单极步进电机(Unipolar Stepper Motor),和双极步进电机(Bipolar Stepper Motor)。

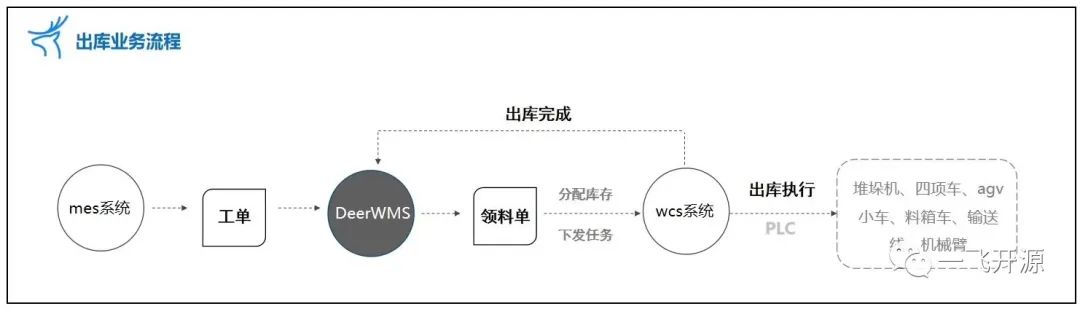

单级和双极步进电机的引线方法

单级步进电机的驱动电路

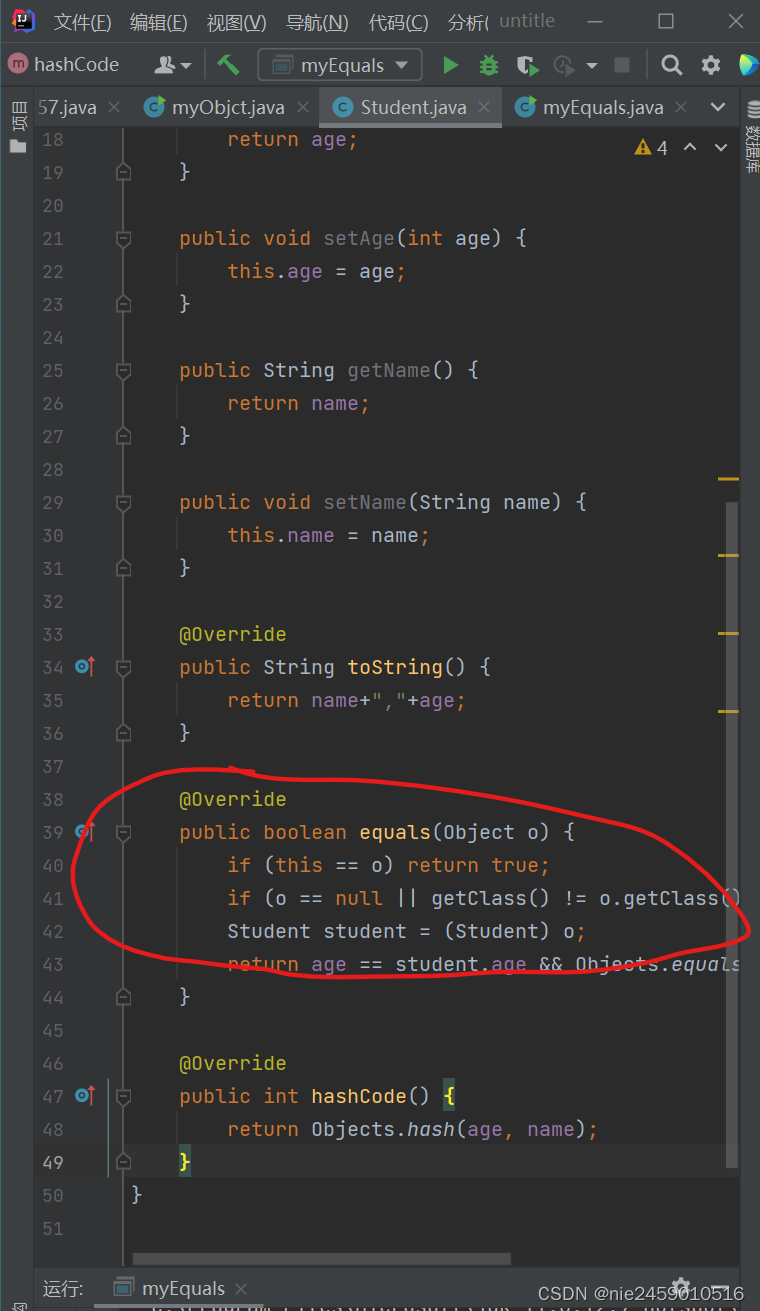

在单极步进电机中,一根引线连接到线圈的中心点,这样连线的好处是,可以用相对简单的电路,来控制电流的方向。如下图所示,中央引线Am连接到输入电压Vin中,如果开关1处于激活状态,则电流从Am流到A+。如果开关2处于激活状态,则电流会从AM流到A-,从而在相反的方向上产生磁场。这种方法的好处是,可以简化驱动电路,因为仅需要两个半导体开关,但缺点是一次仅使用电机线圈的一半,这意味着,如果在线圈中流过相同的电流,磁场强度将会减半,另外,由于必须连接更多的引线,所以这种电机更难以构造。

双极步进电机驱动电路

如上图所示,如果开关1和4处于激活状态,则电流从A+流向A-,而如果开关2和3处于激活状态,则电流从A-流向A+,在相反的方向上产生磁场。

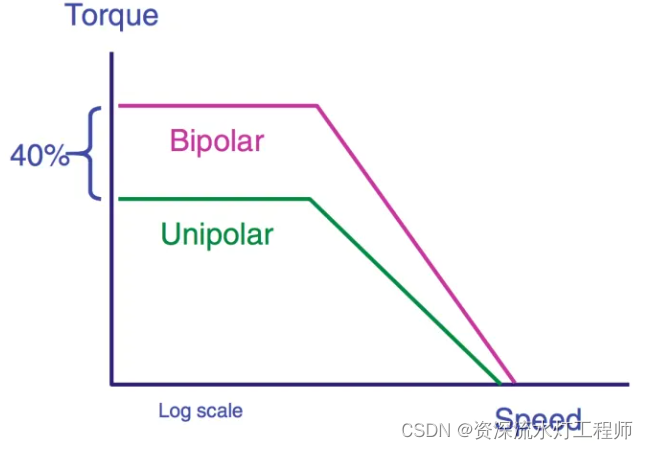

这种连线方案,缺点是需要更复杂的驱动电路,但优点是可以实现电机最大扭矩。和单极步进电机相比,可以提高40%的扭矩,也就是单极步进电机的√2倍。

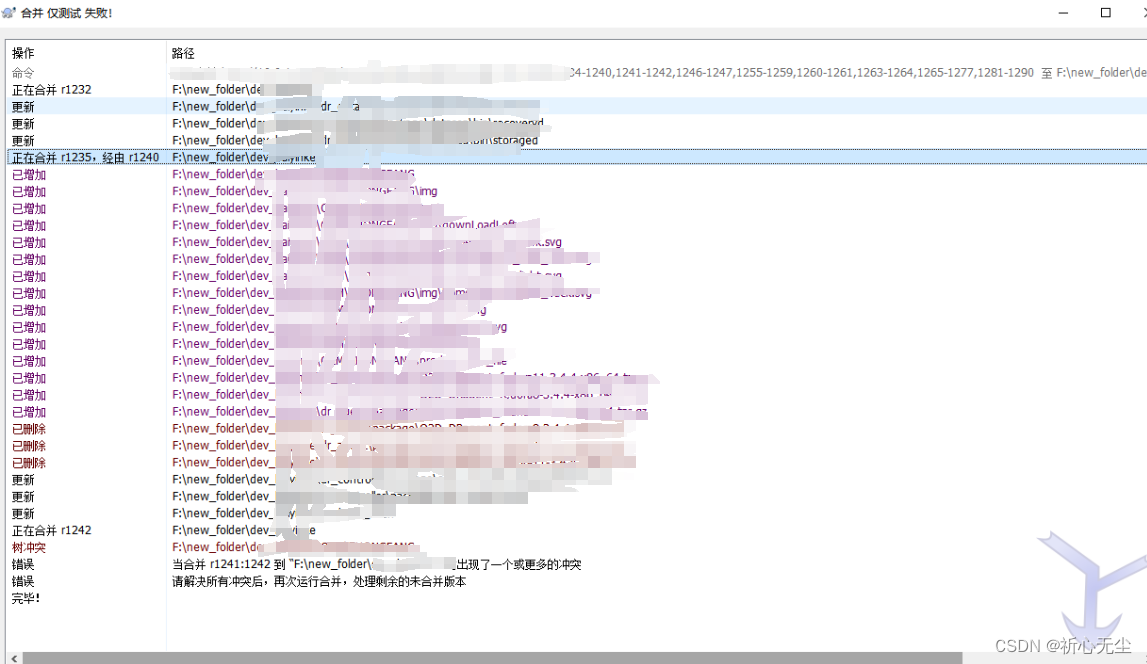

2.步进电机的满步,半步,及微步驱动

步进电机有三种驱动模式,即满步,半步,还有微步驱动。

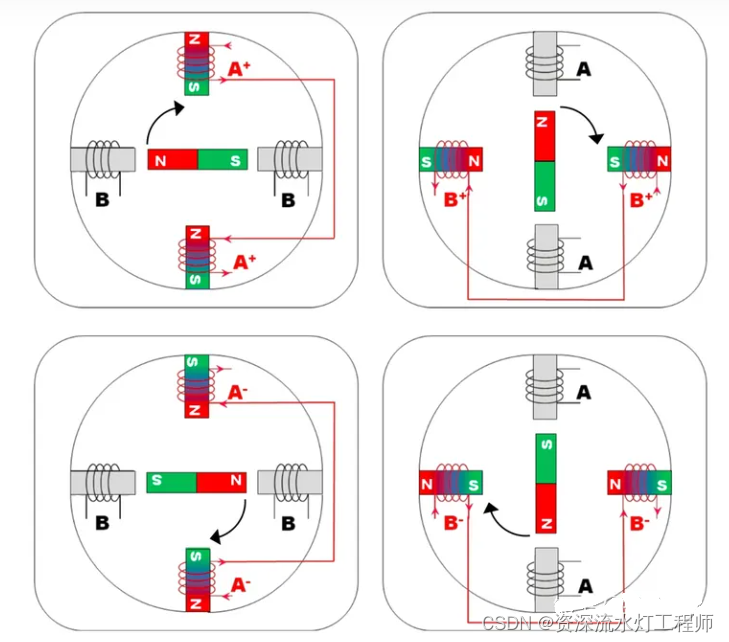

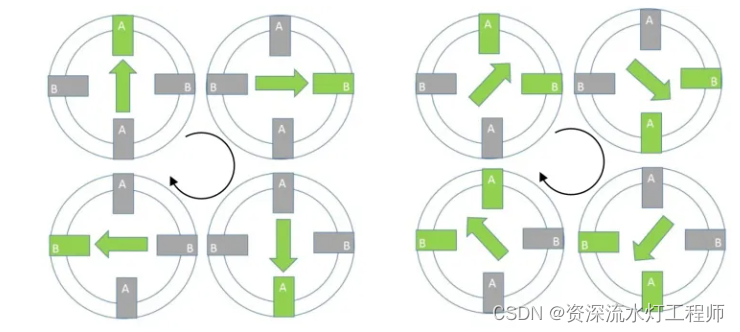

(1)满步驱动(Full-step)

满步驱动,就是一次走一个步距,这是一种常用的驱动方式。

根据通电相数,满步驱动又分成两种,一种是单相通电驱动,一种是双相通电驱动。

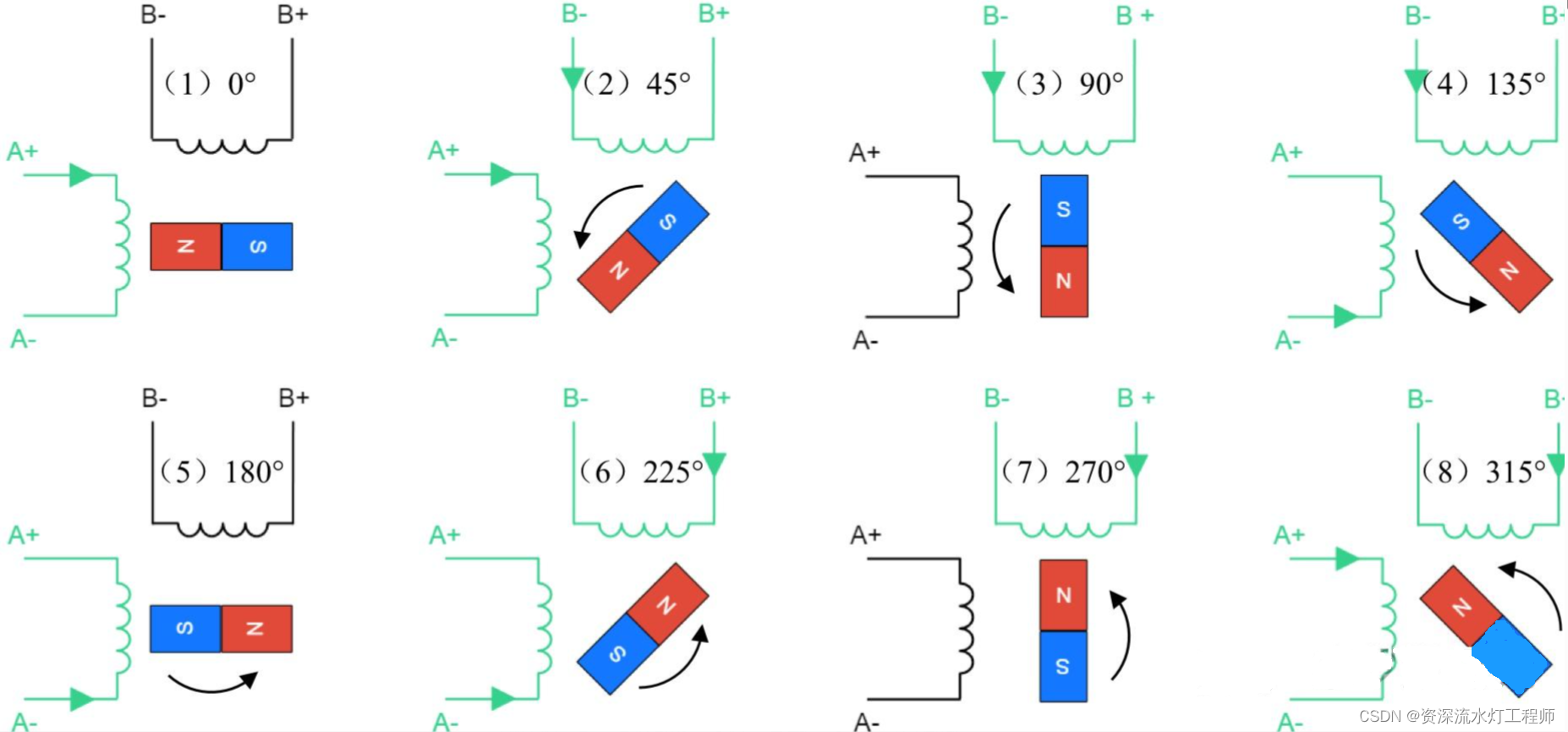

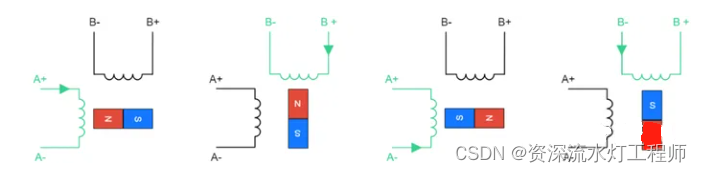

为简单起见,以永磁式步进电机为例来说明,如下图。

单相通电满步驱动

2相通电满步驱动

2相慢去驱动,线圈的通电顺序

单相和2相通电

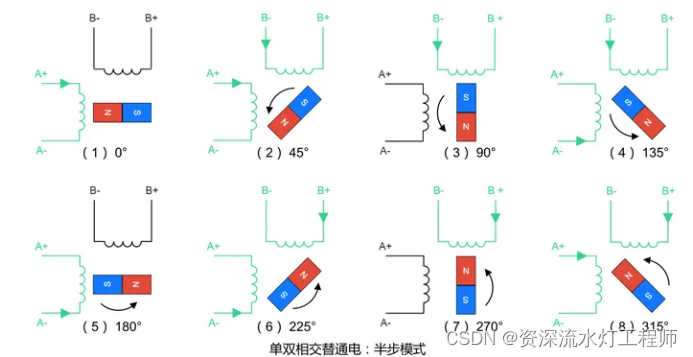

(2)半步驱动(Half-step)

半步驱动,就是一次只走半个步距。

实现方式是单相和双相交替通电,原理如下图。

半步驱动的好处是提高分辨率,但是缺点是扭矩只有两相满步驱动的70%,当然,也可以通过优化线圈中电流大小,来提高半步驱动扭矩。

单步驱动:单相双相交替通电

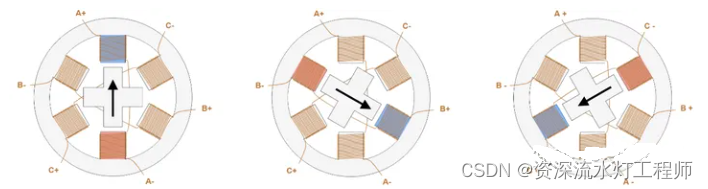

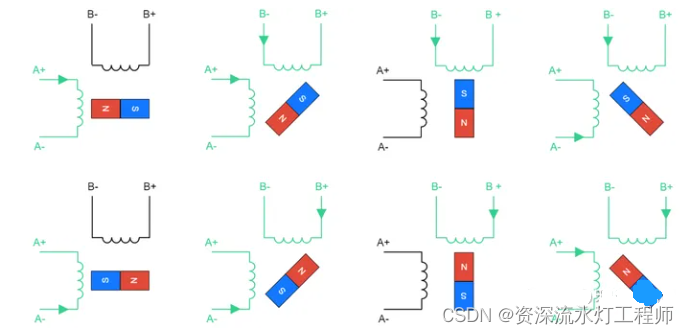

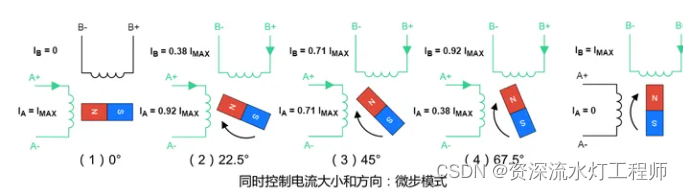

(3)微步驱动(Microstepping)

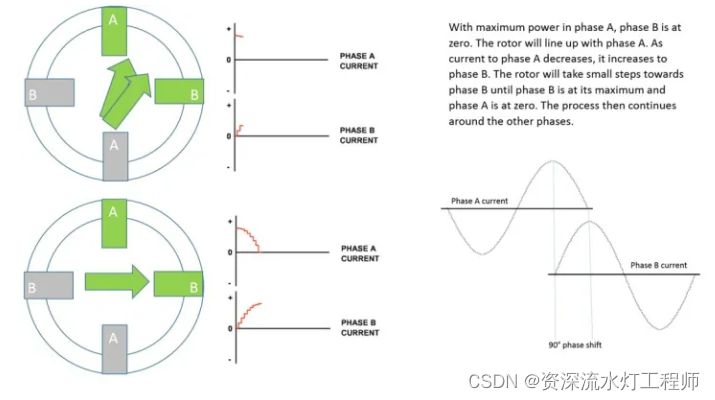

因为电流大小不同,将会导致线圈产生的磁场强度不同,从而导致转子的平衡位置发生变化,这就是微步驱动的原理。

微步驱动原理:A线圈最开始有最大电流,而B线圈此时电流为零,定子指向A线圈。A线圈慢慢减小电流, B线圈慢慢增加电流,因为磁场平衡位置的变化,定子慢步向B线圈转动。宏观来看,A线圈中电流变化接近Cos曲线,B线圈电流变化接近Sin曲线,直到A线圈电流减为零,而B线圈电流达到最大值,定子指向B线圈。

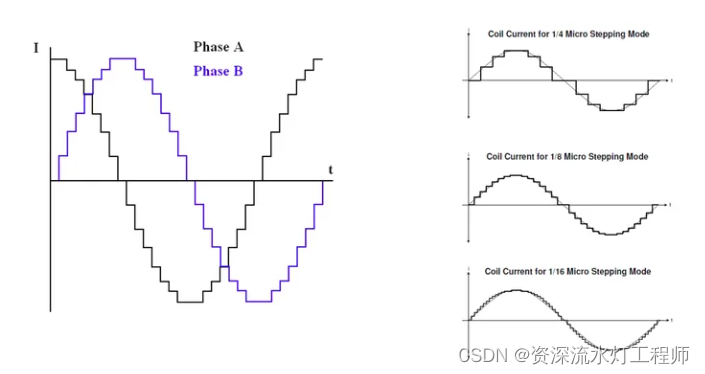

微步驱动电流示意图:电流每一步的变化的大小,决定了微步运动的大小,上图是1/4,1/8,1/16

微步电流变化示意图

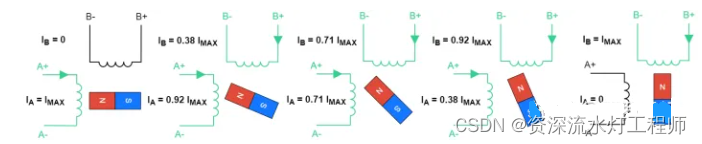

微步运动举例:在图1中,A线圈通满电流,图2中A线圈通最大电流的0.92倍,而B线圈通最大电流的0.38倍,实现22.5°旋转。同理,图3中,A和B线圈同时通最大电流的0.71倍,可以实现45°旋转。

比如,一个200步的步进电机,如果用满电流驱动,那么它的步距是1.8°,而如果用一半的电流驱动,那么它的步距将会是0.9°。

当然还可以继续细分,一般地,步进电机一个步距可以细分256步。

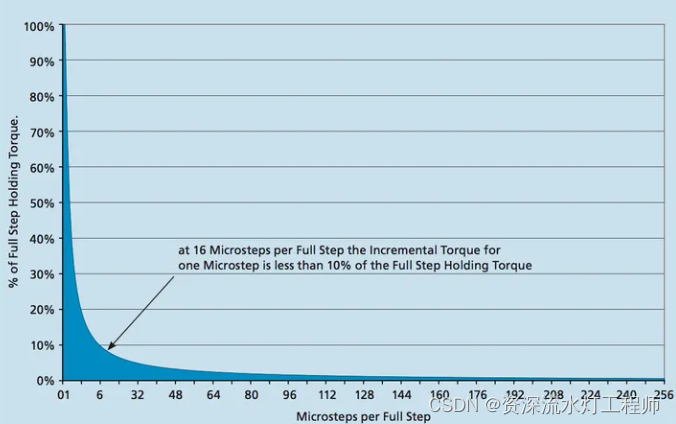

步数越多,可以获得越平滑的运动,噪声也越小,不容易失步(丢步),但是代价就是扭矩大大减小。

所谓失步,就是电机没有按照命令走相应的步数,关于失步,后一小结中,我们专门来了解。

比如,当把一步分成16步时,扭矩仅为保持扭矩的10%左右。

设计时需要留够余量,比如一般会考虑负载的加减速,运动线的拖拽力,还有步进电机本身的制动扭矩(Detent Torque,由于定子和转子之间的磁力,产生的扭矩,一般是保持扭矩的5%-20%),摩擦扭矩等。

当微步扭矩超过负载扭矩和摩擦扭矩及制动扭矩之和时,连续的微步才会实现。

有时制动扭矩起正作用,比如当电动机停止时,制动转矩可能是有益的,因为它会抵消运动中的转子的动量,因此更高的制动转矩,将有助于电动机更快地停止。

也就是说,在微步模式下,电机不一定会动,这就会打乱全局精度。

所以,虽然微步可以实现更高的分辨率,但是并不一定能带来更好的精度。

你可能要问了,既然不一定能提高精度,那么为什么还要有微步驱动模式呢?

其实,微步驱动的主要作用在于减小机械噪声,减小共振,减小机械传动结构的磨损,实现更平滑的运动。

有研究表明,只有当载荷非常轻,微细步的扭矩足以驱动负载时,才可以提高精度。

实际上,把每整步细分成无限微步,就是两相永磁交流电机的运行原理,这个今天就不说了,日后我再开一篇日记来写吧。

现在,一些生产厂家,生产微步电机的努力方向,就是以牺牲保持扭矩为代价,减小制动扭矩,使得扭矩和位置关系更接近Sin曲线,而扭矩电流曲线更趋向线性。

我感觉这里啰嗦得够多了。

最后,关于满步,半步,微步驱动,这里有一张小结图。

看图,一下就明白了,还犹豫什么,我保存了。

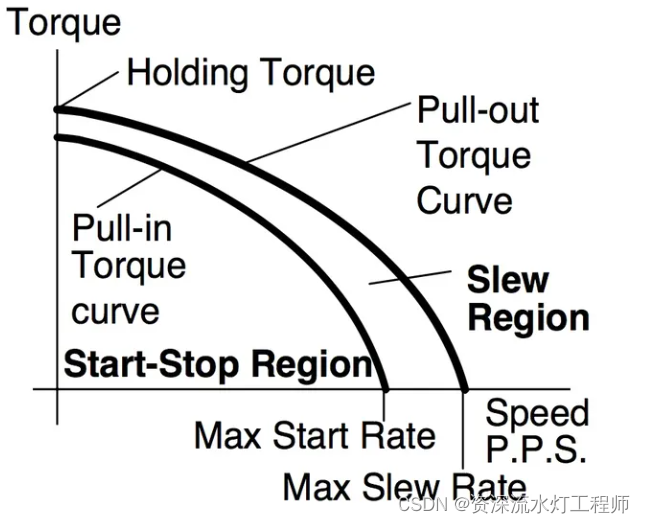

3.步进电机的速度扭矩曲线图

步进电机理论的扭矩曲线,如下图。

保持转矩(Holding torque):

这是当电机静止且施加额定电流到绕组时,电动机将产生的转矩。

拔出转矩曲线(Pull-Out Curve):

该曲线表示步进电动机在任何给定速度下,可以提供给负载的最大转矩。

超过该曲线所需的任何转矩或速度,将导致电机失步,所以电机必须工作在此曲线下方。

实际上,通常所说的步进电机的扭矩速度曲线,指的就是这条曲线。

扭矩速度曲线是怎么来的呢?

首先将步进电机空载旋转至某一速度,然后通过制动器,缓慢将扭矩逐渐施加到输出轴上,并使用扭矩传感器测量扭矩,直到电机失去同步(停止)的那一刻,记录此时施加在电机轴上的转矩。

如此反复,在每个速度点,重复此过程3次,然后,将三个扭矩值的平均值,用作将显示在速度-扭矩曲线上的值,在多个速度点重复此过程,即可创建完整的扭矩速度曲线。

吸合转矩曲线(Pull-In Curve):

此曲线表示,在施加负载的情况下,电机在没有任何加速或减速时,能够启动或停止的最大扭矩和速度组合。

简单理解,这是电机在施加负载,而不会失去同步性的情况下,可以瞬时启动,停止,或者反转的最大速度。

吸合转矩曲线,一般存在于老产品目录中,因为以前电机无法通过低共振区域运行,因此需要引入吸合转矩,来避免过大的共振。

但是,随着微步进技术的发展,现在不再需要以预定速度启动和停止,不必担心输入脉冲引起失步。

启停区域(Start-Stop Region):

启停区域表示电机可以瞬间启动,停止和反向,并且不会失步的工作区域。

回转区域(Slew Region):

回转区域,是拔出转矩和吸合转矩曲线之间的区域,也是电机通常运行的范围。

步进电机不能在此区域瞬间启动和停止,必须在启停区域启动,加速到吸合转矩曲线以上,或者在回转区域减速,然后在启停区域停止,否则将会失步。

现在,电机的产品目录中,实际的扭矩速度曲线,常常如下图。

尺寸为85mm的步进电机,在转速为1000r/min时,其扭矩相当于400W伺服电机的额定扭矩(来源于东方电机)

从图中可以看出,步进电动机的转矩特性不平坦,低速/中速范围内的转矩曲线趋向于变得很高,而在高速范围内则变得极低。

对于短距离定位,低速/中速范围内的高扭矩至关重要,这也是步进电机的优点之一。

相比之下,伺服电机中速至高速范围内,可以产生平稳的转矩,适用于长行程操作。

在选择步进电机时,一般要遵循2个原则。

(1)根据应用的最高转矩/速度选择电机,也就是根据最坏情况选择电机。

(2)扭矩余量至少保持30%以上。当空间允许,而且可变因素较多时,可以选择更大的余量,比如50%,80%,甚至100%。

4.步进电机失步原因,及常用解决办法

所谓失步,就是电机没有按照命令走相应的步数。

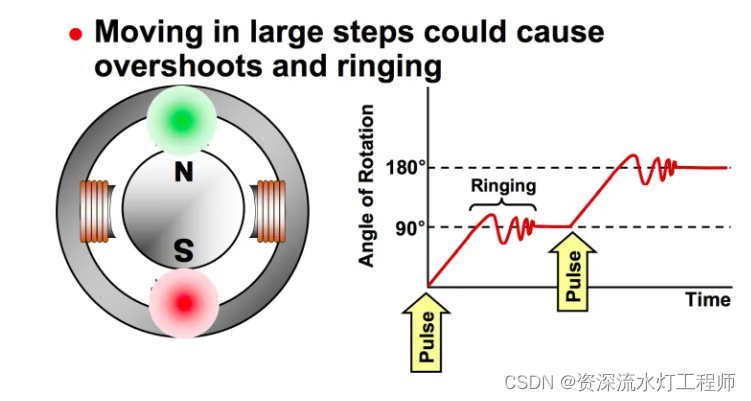

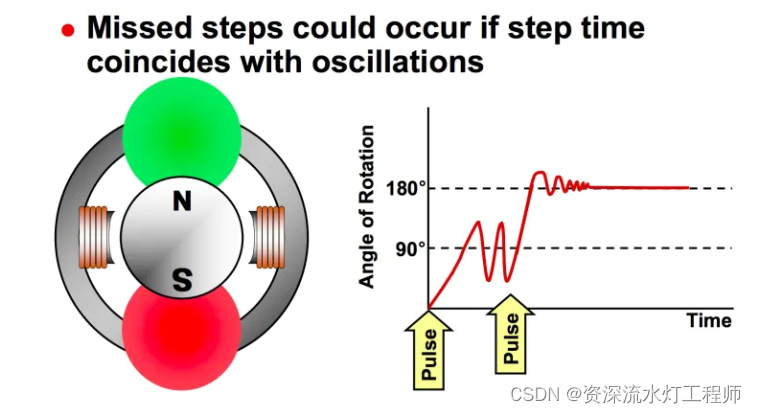

通常过大的运行步距,会导致高振荡,因为过大的步距,需要很大的扭矩,大扭矩又会产生大加速度,进而容易产生过冲和铃响(振荡)现象。

过大的步距产生振动

脉冲频率和自然频率相等时,发生振动。在上面的示例中,过度的振动导致在90度附近,没有停稳,然后电机响应下一个脉冲,离开90度附近,到达180度。

当输入的脉冲频率,和转子的自然频率相等时,会发生共振,并且导致丢步。

通常在100-200pps范围附近,有一个共振区域,在高阶脉冲速率区域中,也有一个共振区域。

步进电机的共振现象,来自其基本结构,因此不可能完全消除。

共振和负载条件也有关系,一般可以通过半步或微步模式驱动电机,来减小共振,或者选择高于共振频率的驱动频率来驱动电机,以避开共振。

因为构造原因,如果步进电机在低速丢步,那么会丢多步,例如8,12,16等4的倍数,高速丢步时电机会停止,如果丢步低于4步,那么是电子换向(Commutation)引起的。

失步会丢失精度,在步进电机的应用中,应该避免这种情况的发生。

下面是步进电机在使用过程中,常常遇到的问题,以及解决办法。