声明

本文是学习GB-T 26048-2010 易切削铜合金线材. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本标准规定了易切削铜合金线材的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮

存和合同(或订货单)内容等。

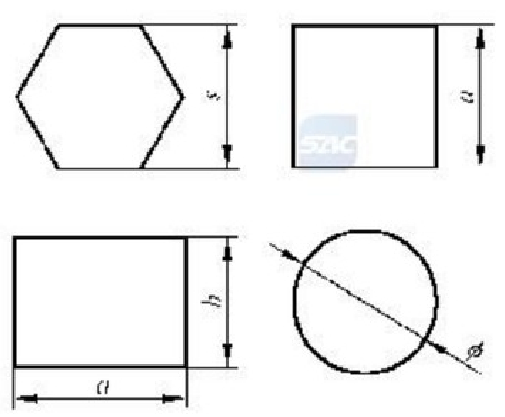

本标准适用于各工业部门进一步机械切削加工用圆形、正六角形、正方形和矩形铜合金线材。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228—2002 金属材料 室温拉伸试验方法

GB/T 351 金属材料电阻系数测量方法

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)

检索的逐批检验抽样计划

GB/T 5121(所有部分) 铜及铜合金化学分析方法

GB/T 5231 加工铜及铜合金化学成分和产品形状

GB/T 8888 重有色金属加工产品包装、标志、运输和贮存

GB/T 10119 黄铜耐脱锌腐蚀性能的测定

GB/T 10567.2 铜及铜合金加工材残余应力检验方法 氨熏试验法

YS/T 336 铜、镍及其合金管材和棒材断口检验法

3 产品分类

3.1 牌号、状态、规格

产品的牌号、状态和规格应符合表1的规定:

表 1 产品的牌号、状态、规格

|

|

|

|

|---|---|---|---|

|

|

|  |

|

|

| |

|

|

|

3.2 标记示例

产品标记按产品名称、牌号、状态、规格和标准编号的顺序表示。标记示例如下:

示例1:用HPb59-1 制造的、硬态、对边距为3 mm 的方形线标记为:

易切削铜合金方形线 HPb59-1Y 3×3 GB/T 26048—2010

GB/T 26048—2010

示例2:用 HPb63-3 制造的、半硬态、短边为2 mm、 长边为4 mm

的矩形线标记为:

易切削铜合金矩形线 HPb63-3Y₂ 2×4 GB/T 26048—2010

示例3:用 HSb59-0.9 制造的、半硬态、对边距为3 mm 的正六角形线标记为:

易切削铜合金正六角形线 HSb59-0.9Y² 3 GB/T 26048—2010

示例4:用QSn4-4-4 制造的、硬态、直径为1.5 mm 的圆线标记为:

易切削铜合金圆线 QSn4-4-4Y φ1.5 GB/T 26048—2010

4 技术要求

4.1 化学成分

4.1.1 线材各牌号的化学成分应符合GB/T 5231 的规定(与美国 ASTM

标准相对应牌号见附录 A)。

4.1.2 不在GB/T5231

标准中规定的其他铜合金牌号的化学成分应符合表2和表3的规定。 表

2 线材的化学成分

|

| ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

| ||

| |||||||||||

表 3 线材的化学成分

|

| |||

|---|---|---|---|---|

|

|

|

| |

|

|

|

|

|

|

|

| ||

| ||||

4.2 尺寸及其允许偏差

4.2.1 线材直径(对边距)及其允许偏差应符合表4的规定。

表 4 线材直径(对边距)及其允许偏差

GB/T

26048—2010

单位为毫米

|

|

| |

|---|---|---|---|

|

| ||

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

| |||

4.2.2 正六角形、正方形和矩形线材的圆角半径r 应符合表5的规定。

表 5 正六角形、正方形和矩形线材的圆角半径

单位为毫米

|

|

|

|

|

|

|---|---|---|---|---|---|

|

|

|

|

|

|

| |||||

4.2.3 经供需双方协商,可供应其他规格和允许偏差的线材。

4.2.4 线材的圆度应不大于直径允许偏差之半。

4.3 力学性能

线材的室温纵向力学性能结果应符合表6的规定。

表 6 室温纵向力学性能

|

|

|

|

|

|---|---|---|---|---|

| ||||

|

|

|

|

|

|

|

| ||

|

|

| ||

|

|

| ||

|

| |||

|

| |||

|

|

|

|

|

|

|

| ||

|

|

| ||

|

|

| ||

|

|

| ||

|

| |||

|

| |||

|

| |||

GB/T 26048—2010

表6(续)

|

|

|

|

|

|---|---|---|---|---|

| ||||

|

|

|

|

|

|

|

| ||

|

|

| ||

|

|

| ||

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| ||

|

|

| ||

|

|

| ||

|

| |||

|

| |||

|

|

|

|

|

|

|

|

| |

| ||||

4.4 电性能

QTe0.5 和 QPb1 电性能应该符合表7的规定。

表 7 导电率

|

|

|

|---|---|---|

|

|

|

|

| |

| ||

4.5 残余应力

黄铜线材应进行消除应力处理。客户有特殊要求的线材,应按其要求进行消除残余应力处理。

4.6 耐脱锌腐蚀性能

当用户有要求,并在合同中注明时,无铅黄铜线材应进行脱锌腐蚀性能的测定,并符合表8的规定。

如果用户不要求时,供方可不进行该项检测,但应保证符合表8的规定。

GB/T 26048—2010

表 8 线材耐脱锌腐蚀性能

|

| |||

|---|---|---|---|---|

|

| |||

|

|

|

| |

|

|

|

|

|

4.7 断口检验

线材断口应致密、无缩尾、气孔、分层和夹杂,允许存在不影响用户使用要求的轻微缺陷。直径(对

边距)大于或等于5 mm 的线材,其缺陷大小和数量不应超过 YS/T 336

中的规定;直径(对边距)小于

5mm 的线材,其缺陷大小和数量不应超过表9的规定。

表 9 缺陷判定要求

|

|

|

| ||

|---|---|---|---|---|---|

|

| ||||

|

|

|

|

| |

|

|

|

|  |

|

4.8 切削性

当用户有要求,并在合同中注明时,应进行切削性的检验。如果用户不要求时,供方可不进行该项

检测,但直径大于1.0 mm 的线材应保证相对切削率大于75%(以美国C36000

合金的100%切削性指

数为基准)。

4.9 表面质量

4.9.1

线材表面应光滑、清洁、不允许有影响用户使用的缺陷。线材表面允许有轻微的、局部的、不使

线材直径超出其允许偏差的压入物和划伤。

4.9.2 线材经热处理后表面允许有轻微的发红、发暗和氧化色。

4.10 线材卷(轴)重量

4.10.1 线材卷(轴)重量应符合表10的规定。

表10 线材卷(轴)重量

|

| |

|---|---|---|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.10.2 每批许可交付重量不大于10%的较轻线材卷(轴)。

4.10.3 用户对线材卷(轴)重量有特殊要求时,可协商进行。

5 试验方法

5.1 化学成分仲裁分析方法

线材的化学成分仲裁分析方法按GB/T5121 的规定进行。

GB/T 26048—2010

5.2 外形尺寸及其允许偏差测量方法

线材的外形尺寸用相应精度的测量工具测量。

5.3 力学性能检测方法

线材的室温力学性能检测方法按 GB/T 228 的规定进行。直径不大于4 mm

的线材,试样号为

R9; 直径大于4 mm 的线材,标距长度为100 mm。

5.4 电性能检验方法

线材的电性能检验方法按GB/T 351 的规定进行。

5.5 残余应力检验方法

线材的残余应力检验方法按GB/T 10567.2 的规定进行。

5.6 耐脱锌腐蚀性能检验方法

线材的耐脱锌腐蚀性检验方法按GB/T10119 的规定进行。

5.7 断口检验方法

线材的断口检验方法按 YS/T 336 的规定进行。

5.8 切削性检测方法

线材切削性的检测方法参照附录 B 进行。

5.9 表面质量检验方法

线材的表面质量用目视进行检验。

5.10 卷(轴)重量检验方法

线材卷(轴)重量用相应精度的测量工具测量。

6 检验规则

6.1 检查和验收

6.1.1

线材应由供方技术监督部门进行检验,保证产品质量符合本标准及合同(或订货单)的规定,并

填写质量保证书。

6.1.2

需方对收到的产品按本标准的规定进行检验,如检验结果与本标准及合同(或订货单)的规定不

符时,应在收到产品之日起3个月内,以书面的形式向供方提出,由供需双方协商解决。如需仲裁,仲裁

取样应由供需双方共同进行。

6.2 组批

线材应成批提交检验,每批应由同一牌号、状态和规格组成,每批重量应不超过1500

kg。

6.3 检验项目

6.3.1

每批线材应进行化学成分、外形尺寸及其允许偏差、力学性能、表面质量及卷(轴)重量的检验。

6.3.2

当用户有要求,每批线材还应进行电性能、残余应力、断口、耐脱锌腐蚀性能及切削性的检验。

6.4 取样

线材的取样应符合表11的规定。

表 1 1 线材的取样

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

GB/T 26048—2010

表11 (续)

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.5 检验结果的判定

6.5.1 化学成分不合格时,判该批线材不合格。

6.5.2

线材的外形尺寸及其允许偏差和表面质量,每批中不合格件数超出接受质量限时,判整批不合

格,或由供方逐卷检验,合格者交货。

6.5.3

当力学性能、电性能、残余应力、耐脱锌腐蚀性能、断口、切削性的试验结果中有试样不合格时,

应从该批线材中另取双倍数量的试样(其中一个试样必须取自原检验不合格的那卷线材)进行重复试

验,重复试验结果全部合格,则判整批产品合格。若重复试验结果仍有试样不合格,则判该批线材不合

格,或由供方重新处理。

7 标志、包装、运输、贮存和质量证明书

线材的标志、包装、运输、贮存和质量证明书按 GB/T 8888 的规定进行。

8 合同(或订货单)内容

订购本标准所列材料的合同(或订货单)内应包括下列内容:

a) 产品名称;

b) 牌号;

c) 状态;

d) 尺寸规格;

e) 重量或卷数;

f) 电性能、残余应力、耐脱锌腐蚀性能、断口、切削性(当用户有要求时);

g) 本标准的编号;

h) 有无危害标志;

i) 其他。

GB/T 26048—2010

附 录 A

(资料性附录)

本标准与美国 ASTM 标准相对应的牌号

|

|

|---|---|

|

|

|

|

|

|

|

|

|

|

GB/T 26048—2010

附 录 B

(资料性附录)

切削性检测方法

B.1 范围

本附录规定了铜及铜合金切削性的检测方法。

本附录适用于铜及铜合金切削性的检测。

B.2 方法原理

以 HPb62-3 (美国 C36000)

合金的切削性指数为100%,与待测试样做对比试验,并以试样切削试

验过程中测得的切削力或电流、电压值计算出的切削力为主要评定指标。

B.3 主要设备

自动车床、切削力测力仪或 EX 电量监控仪、合金刀具、游标卡尺、直尺。

B.4 试 样

B.4.1 对比试样

长度为200 mm, 直径为φ25 mm 的 HPb62-3 ( 美 国C36000)

合金直棒,其标准成分为:Cu61.5%,

Zn35.5%,Pb3.0% (各元素的扩展不确定度为0 .06%)。

B.4.2 待测试样

制作与对比试样状态、直度和形状相同的待测试样。

B.5 试验方法及步骤

试验方法分为两种,使用切削力测力仪时按照方法一进行,使 EX

电量监控仪时按照方法二进行。

B.5.1 方法 一

将对比试样 HPb62-3 和待测试样,分别放在同一

台装有切削力测力仪的自动车床上,按相同的试

验条件(车床主轴转速、切削速度、合金刀具及其参数、进给量、切削状态、环境温度等)进行切削力检测

试验。每个试样至少收集切削力 F (含轴向力 Fx、 径向力 Fγ、主切削力 Fz

三个分力)的三组平均值数

据,每组试验数据采集的点数在50个以上。

确定切削参数:1)精车:切削量为0.5 mm, 转速为820 r/min, 走刀速度为0.260

mm/r;2) 粗车:切

削量为1 mm, 转速为610 r/min, 走刀速度为0.260 mm/r

(切削参数选精车或粗车中一种)。

B.5.2 方法二

B.5.2.1 将对比试样 HPb62-3 和待测试样,分别放在同一台装有 EX

电量监控仪自动车床上,按相同

的试验条件(车床主轴转速、切削速度、合金刀具及其参数、进给量、切削状态、环境温度等)进行切削性

检测试验。

B.5.2.2 测试步骤

B.5.2.2.1 开启车床,进行空转,从 EX

电量监控仪上记下空载电流量备用。

B.5.2.2.2 确定切削参数:1)精车:切削量为0.5 mm, 转速为820 r/min,

走刀速度为0.260 mm/r;

2)粗车:切削量为1 mm, 转速为610 r/min, 走刀速度为0.260 mm/r

(切削参数选精车或粗车中一种)。

B.5.2.2.3 进行切削试验,每个试样记录同一时间点上三相电流 I 、LI,

三相电压U 、UU 。 的 数

据,至少收集十组数据。

GB/T 26048—2010

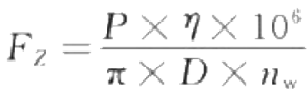

B.5.2.3 计算方法

消耗在切削过程中的功率称为切削功率 Pm, 切削功率为轴向力 Fx 、径 向 力

Fy 和主切削力 Fz 所

消耗的功率之和,因 Fy 方向没有位移,所以不消耗功率,于是:

Pm=(FzV+Fxnwf/1000)×10-³ … … … … … … … … … …(B. 1)

式 中 :

Pm— 切削功率,单位为千瓦(kW);

Fx—— 轴向力,单位为牛顿(N);

Fz— 主切削力,单位为牛顿(N);

V—— 切削速度,单位为米每秒(m/s);

nw— 工件转速,单位为转每秒(r/s);

f—— 进给量,单位为毫米每秒(mm/s)。

式(B.1) 中等号右侧的第二项是消耗在进给运动中的功率,它相对于 Pm 来说,

一 般很小(>1%~

2%),可以略去不计,于是可得:

Fz=Pm×1000/V … ……………… … … … …(B.2)

由机床测得的电流 I、L、I, 电 压Ua、U∠、U。,计算出平均电流和平均电压 U,

平均电流减去空载电

流作为切削电流 I,平均电压不变,根据下式计算车床运行功率P:

P=IXU … ………… … ……… (B.3)

考虑到机床的传动效率,可得:

Pm=P×η …… … …………… …… (B.4)

式中:η为机床的传动效率,

一般取为0.75~0.85,大值适用于新机床,小值适用于旧机床。 将式(B.4) 带

入 式(B.2) 中,可得:

Fz=P×η×1000/V

切削速度计算:

V=π×D×nw/1000

式 中 :

… … … … … … … … … … … … …(B.5)

… … … … … … … … … … … … …(B.6)

D—— 试样直径,单位为毫米(mm)。

将式(B.6) 带 入 式(B.5) 中可得:

… … … … … … … … … … …

… … … … … … … … … … …

…(B.7)

B.6 切削性的评定

B.6. 1 用主切削力评定

一般以主切削力 Fz 表示切削力,因为切削力的另两个分力轴向力 Fx

和径向力Fy 对切削的影响

可以很小,可以忽略不计,因此将测得的主切削力Fz

数值近似看作是切削力数值,来评定切削性。

评定切削性的计算公式为:

相 对 切 削 率 ( % ) =(HPb62-3 合金的主切削力 Fz/ 被测合金的主切削力

Fz)×100%

… …(B.8)

B.6.2 用切削力评定

切削力 F 为轴向力Fx 、径向力 Fγ、主切削力 Fz 三者的合力,计算式为:

F=√(F&+F}+F) … … … … … … … … … … … …(B.9)

评定切削性的计算公式为:

相 对 切 削 率 ( % ) =(HPb62-3 合金的切削力 F/ 被测的切削力 F)×100% …

…(B. 10)

延伸阅读

更多内容 可以 GB-T 26048-2010 易切削铜合金线材. 进一步学习

联系我们

DB4413-T 36-2023 牛大力栽培技术规程 惠州市.pdf